图像处理技术在混凝土骨料形状参数分析中的应用研究

郭美虹,周新刚,秦绪祥

(1.烟台大学土木工程学院,山东 烟台 264005;2.烟台新思创土木工程技术有限公司,山东 烟台 264005)

混凝土中粗骨料的质量及形状特性对混凝土的性能有重要影响.目前检验骨料质量及形状特性的主要方法是《建筑用碎石、卵石》(GB/T 14685—2011)[1]及《公路工程集料试验规程》(JTG E42—2005)[2]等相关标准规定或推荐的传统方法.在形状特性测试中,传统方法只评定针、片状颗粒的含量,无法全面地反映粗骨料的形状特性.而除针、片状含量外,骨料的圆度、凸度、球度、矩形度等其他形状特性,对骨料的堆积密度影响很大,也直接影响混凝土的性能.但传统的筛分方法,很难反映骨料这些特性.随着图像技术的发展,创新与开发新的更加快捷、高效、精准的方法成为可能.

为全面评估骨料的形状特性,汪海年等[3-6]利用自行研制的粗骨料形态特征研究系统(MASCA),对粗骨料的棱角性、轴向系数、圆度等形态特征进行了研究;李嘉等[7]设计了一套利用数码相机和“逆光箱”获取粗骨料颗粒图像的图像采集装置,并采用Image-proplus(IPP)对粗骨料图像进行识别,建立了基于半径和周长的粗骨料棱角性的量化指标;胡江萍[8]利用傅里叶分析对颗粒的二维投影轮廓图像进行分析,获得了纵横比、形状系数、块度、粗糙度和纹理等形状参数.杜少文等[9]使用UIAIA[10-11]骨料图像分析仪,对粗骨料尺寸和形状特性进行了定量评价并提出了表征构造指数的ST指标;袁峻等[12]使用数字图像处理技术,在Matlab软件上开发了粗骨料形状特性参数分析程序,并研究骨料形状特性对混凝土高温抗剪强度的影响;MASAD[13]采用图像处理技术并利用相关数学方法及程序,提出用形状指数、球度、基于半径的棱角性指数、梯度棱角性指数等作为骨料颗粒形状的评价指标;WANG等[14]使用X射线断层摄影技术,通过三维重构技术,对粗骨料的大小、形状、棱角性和纹理进行了研究分析.刘国柱[15]利用数字图像处理技术对骨料颗粒的几何特性参数进行了分析研究,结合统计学获得单独骨料与群体骨料的几何特性;颜廷野[16]采用图像处理技术并利用CT技术所获得虚拟粗骨料图像对骨料级配进行了识别检测;秦雪[17]利用数字图像处理技术并利用Mimics软件建立了粗骨料三维模型库,对骨料的二维、三维形状特征进行了研究.

虽然骨料形状特性参数的图像处理研究已有很多进展,但目前的研究基本局限于二维.骨料的针状系数、片状系数、球度、宽厚比参数的测试分析中,需要应用颗粒厚度三维信息,而在二维图像分析中,厚度三维信息是根据颗粒宽度和片状系数估算的,与颗粒实际厚度存在误差,导致二维图像分析处理结果的精度不佳.为解决上述问题,本文采用多目立体视觉三维重建方法,构建了粗骨料图像采集和处理分析系统,开发了相应的图像采集、处理分析软件,对粗骨料的形状特性进行系统地检测,获得了针状系数、圆度、片状系数、球度、凸度、矩形度等常规方法难以直接检测的形状参数,为粗骨料质量检测提供了一种新的高效、准确检测技术.

1 单个骨料的形状参数

骨料的形状参数主要有:针状系数、片状系数、圆度、球度、凸度和矩形度.针状系数反映颗粒的针状性.针状系数越大,即颗粒等效椭圆的长轴与短轴比值越大,颗粒的针状性越强.圆度表征骨料颗粒形状接近圆的程度,即圆度值越接近于1,骨料颗粒形状越接近于圆.片状系数反映颗粒的片状性,片状系数越小,即颗粒的中轴与短轴比值越小,颗粒的片状性越强.球度表征骨料颗粒接近球体的程度,即颗粒的球度值越接近于1,其三维形状越接近于球体.凸度是表征骨料颗粒凸性的形状参数,它反映了骨料颗粒的棱角性,颗粒表面棱角越少,表面越光滑,凸度就越大.矩形度表征颗粒对其最小外接矩形的充满程度,当骨料颗粒越接近于矩形,矩形度越接近于1,当骨料颗粒为圆形时,矩形度取值π/4,而对于细长、弯曲的颗粒,矩形度取值较小.单骨料各指标计算方法如下:

(1)针状系数N

(1)

式中,Ra、Rb分别为颗粒二维截面投影区域等效椭圆长轴及短轴半径长度.

(2)圆度C

(2)

式中,C为圆度;A为骨料颗粒二维投影的面积,d为骨料颗粒二维投影点至投影区域中心最大距离.

(3)片状系数F

(3)

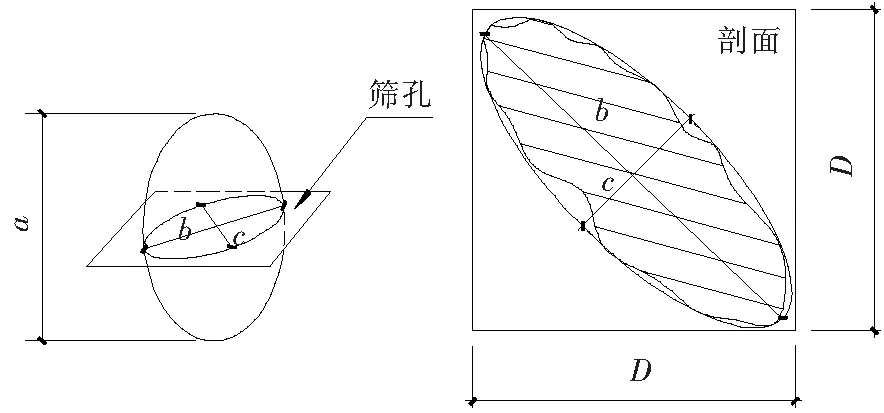

式中,b,c分别为颗粒等效椭球的中轴与短轴长度.

(4)球度S

(4)

式中,a,b,c分别为颗粒等效椭球的长轴、中轴与短轴长度.

(5)凸度C′

(5)

式中,A为颗粒二维投影区域面积,AC为颗粒二维投影区域对应的凸包面积.

(6)矩形度R

(6)

式中,A为颗粒二维投影区域面积,AR为颗粒最小外接矩形的面积.

2 系统研究与开发

根据多目立体视觉理论,如图1所示,经过图像采集、图像校正、图像匹配、计算视差、三维重建、形状特性分析及质量分析等步骤,建立骨料三维图像处理分析系统.在测试系统中安装4个相机,单个相机可以获取二维图像信息,4个相机同时工作,分别从不同的角度对骨料进行拍摄, 获得骨料各个角度

图1 多目立体视觉三维重建

的三维信息.根据多目视觉得到的颗粒体积、3D点云数据等信息,在分析计算程序中计算颗粒的形状参数,进一步计算骨料的级配和针、片状颗粒含量.图2为四目相机生成的骨料真实图像,图3为经过分析处理得到的骨料三维虚拟图像.在分析系统中,首先用测试系统得到的二维信息,计算单骨料的针状系数、圆度、凸度、矩形度等只需二维信息就可以计算的形状参数,然后用三维信息计算单骨料的球度、宽厚比、片状系数等形状参数.再根据体积比加权计算方法,计算检验样品的形状参数以及级配等,最终得到一组检验样品的形状参数与级配曲线.

2.1 2D图像信息获取及形状参数分析

针状系数、圆度、凸度、矩形度这几个形状参数的计算只需二维图像信息,为了简化计算和提高计算效率,利用测试系统中单个相机提取骨料二维图像的颗粒边缘几何信息计算.骨料边缘几何信息包括:骨料颗粒二维投影面积A、颗粒二维投影区域轮廓周长L、等效椭圆长轴半径Ra、短轴半径Rb、二维投影坐标.如图4所示,等效椭圆是指与骨料颗粒二维投影面积和极惯性矩相同的椭圆.图像处理分析步骤见图5;采集的骨料真实图像见图6,颗粒边缘提取信息见图7.由图7可见,边缘信息与骨料的实际边缘完全吻合,有较高的处理精度.根据图7所示的边缘提取信息,进一步分析计算上述形状参数.

图2 四目原始图像

图3 3D重建结果

图4 等效椭圆

图5 图像处理及分析步骤

图6 原始图像 图7 边缘提取情况

2.2 3D图像信息获取及形状参数分析

用测试系统中4个相机同时工作获得的3D图像信息,对每个单个骨料构建如图3所示的虚拟骨料,并将单个骨料颗粒等效为椭球.等效椭球长轴、中轴和短轴即为虚拟骨料颗粒的三维尺寸.将等效椭球的长、中、短轴长度分别表示为a、b、c.如图8所示,比较各单个骨料a、b、c与筛孔尺寸D的大小,得到骨料样品组的级配曲线.

图8 颗粒通过方孔筛

Fig.8 Schematic diagram of particles passing through square opening sieve

在颗粒级配计算的基础上,使用单个等效椭球的长、中、短轴的图像分析数据,按照《建筑用碎石、卵石》(GB/T 14685—2011)[1]及《公路工程集料试验规程》(JTG E42—2005)[2]关于针、片状颗粒含量检测方法的相关规定,对粗骨料针、片状颗粒含量进行计算.

2.3 骨料样品组形状参数分析

根据上述检测与分析,可以得到一组样品各单个骨料的形状参数.然后利用颗粒体积比加权计算的方法,计算样品组的形状参数代表值.骨料形状参数代表值的计算方法见公式(7),(8).

P=[P1,P2,P3,…,Pn]T,

(7)

(8)

式中,P为骨料形状系数向量,Pi为样本的颗粒形状参数值,pj为单颗粒形状参数值,Vj为单颗粒体积.

3 分析计算结果及其对比分析

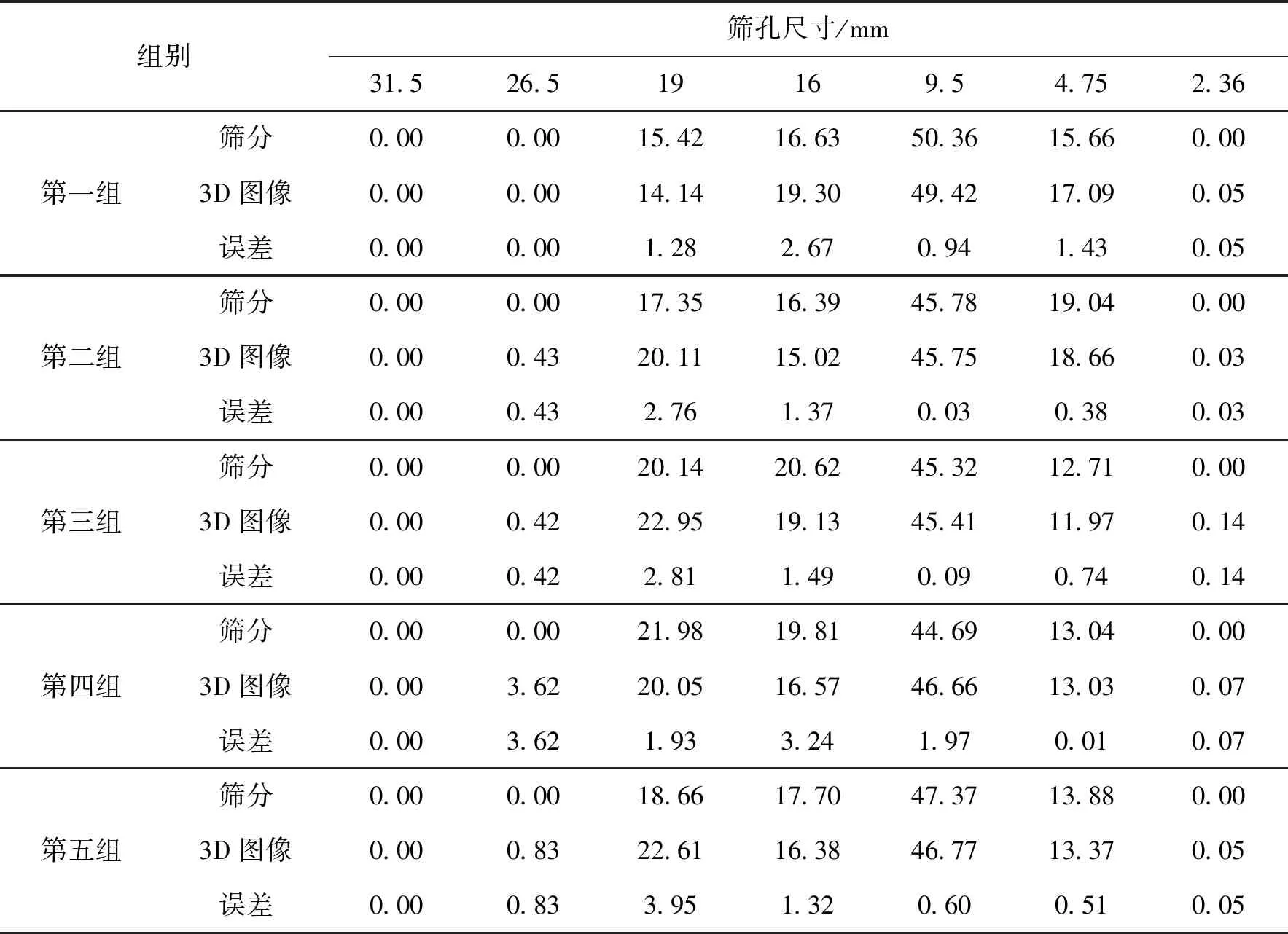

选取5组粒径为5~25 mm的粗骨料,并利用前述的四目立体视觉三维重建系统及其相应的分析方法,分别进行图像分析处理,得到骨料的针状系数、片状系数、圆度、球度、凸度、矩形度等形状参数值以及颗粒级配和针、片状颗粒含量,并与传统的筛分方法、规准仪法和游标卡尺法的测试结果进行比较分析.分析与比较结果见表1—7、图9—21.

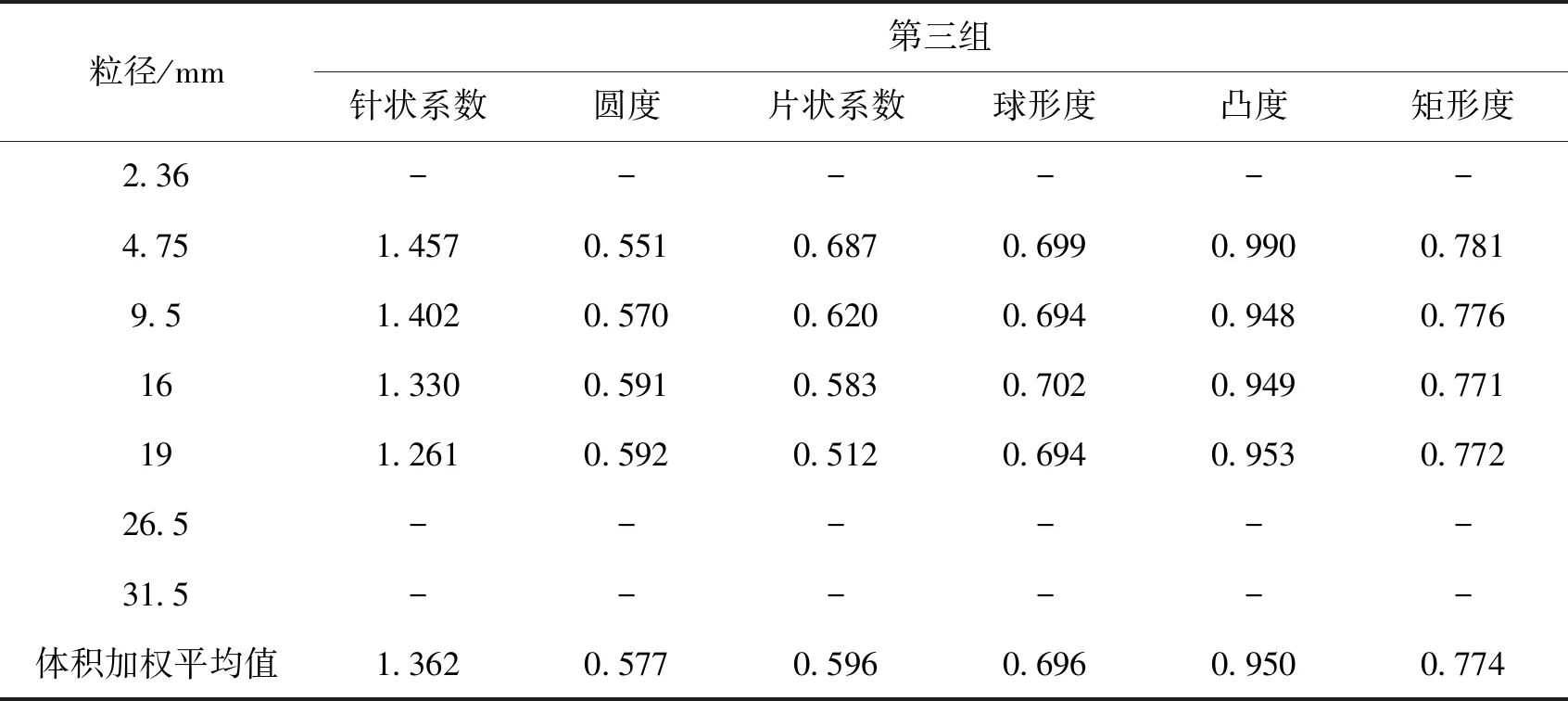

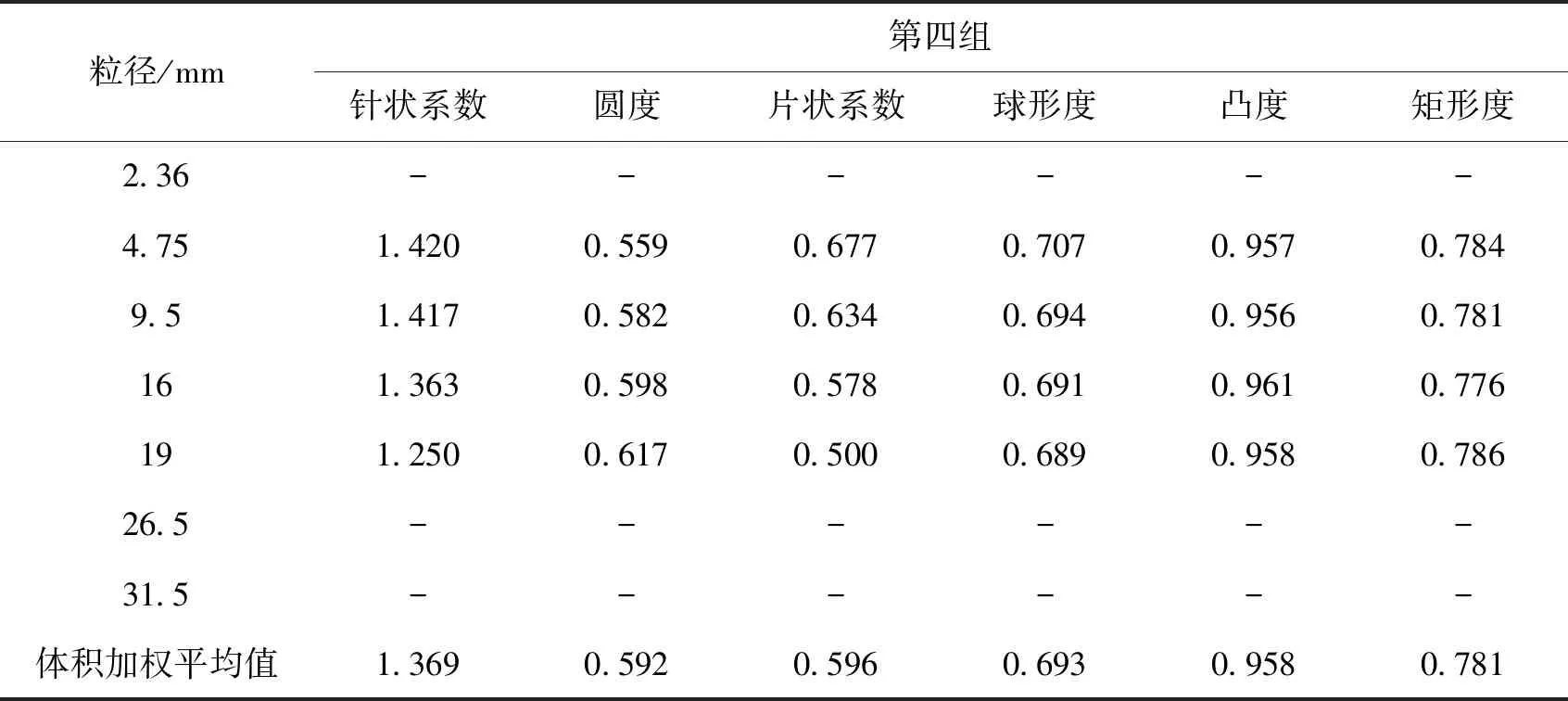

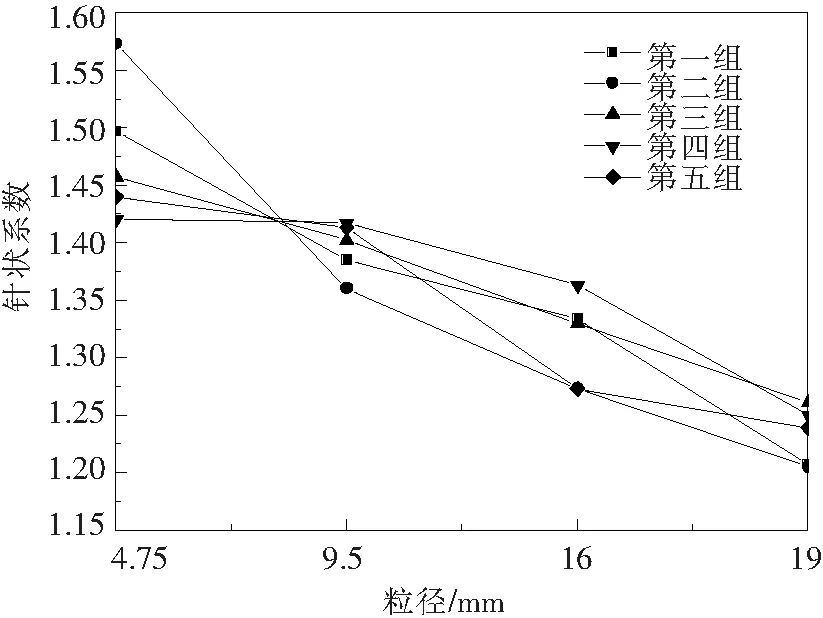

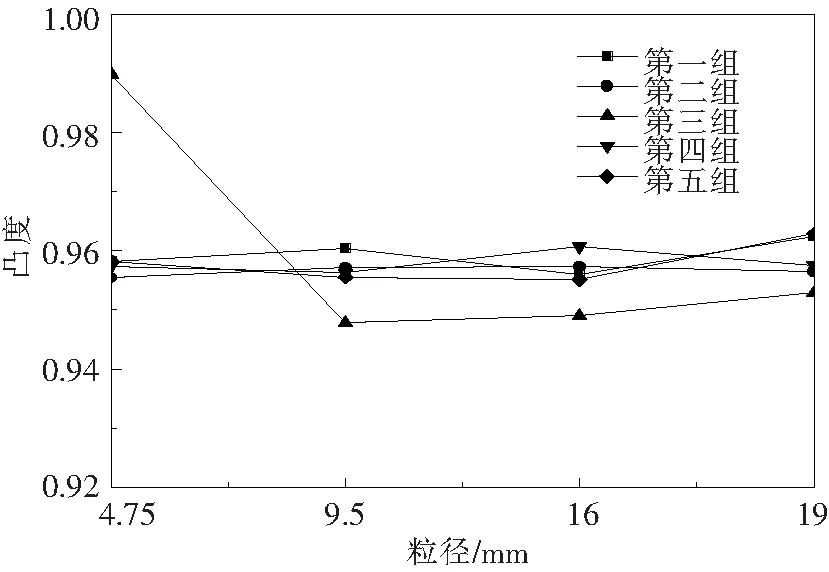

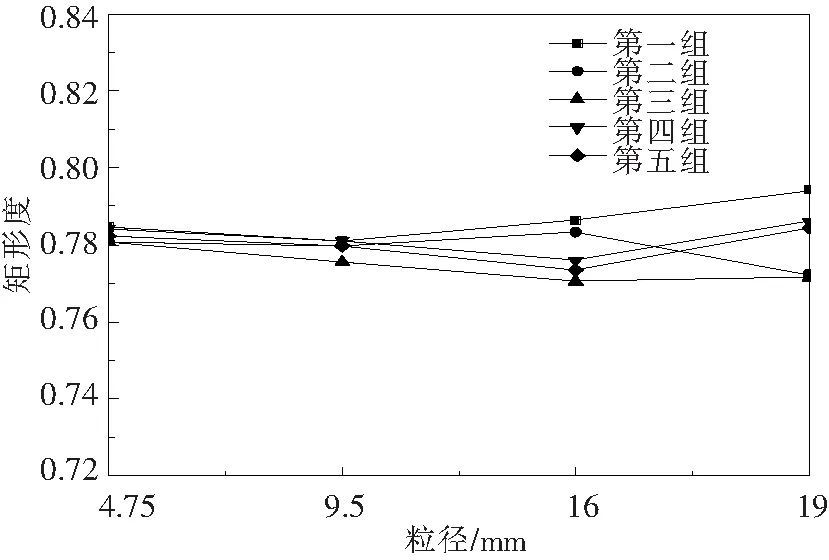

由表1—5及图9—14可知,随着骨料粒径大小的变化,针状系数值、圆度值、片状系数值和球度值变化都较明显,而凸度值、矩形度值变化不大.测试分析结果表明,骨料中细颗粒的针状系数较大,而粗颗粒的较小.五组骨料中4.75 mm粒径的针状系数分别为:1.497、1.573、1.457、1.420和1.440;19 mm粒径的分别为:1.207、1.205、1.261、1.250和1.239.与此对应,4.75 mm粒径的圆度值最小,分别为0.562、0.570、0.551、0.559和0.556;而19 mm粒径的圆度值最大,分别为0.632、0.592、0.617和0.618.不同粒径颗粒的片状系数变化规律与针状系数、圆度相同,粒径越小片状系数越大,圆度越小;粒径越大片状系数越小,圆度越大.说明骨料中不同粒径的形状特性是不同的,粒径越小,其形状特性越差.因此,在骨料整形中,要更加重视粒径小颗粒的整形.

表1 第一组骨料形状参数检测结果

表2 第二组骨料形状参数检测结果

表3 第三组骨料形状参数检测结果

表4 第四组骨料形状参数检测结果

表5 第五组骨料形状参数检测结果

表6 粗骨料级配检测结果对比

表7 粗骨料针、片状颗粒含量检测结果对比

图9 粗骨料针状系数检测结果

图10 粗骨料圆度检测结果

图11 粗骨料片状系数检测结果

图12 粗骨料球度检测结果

图13 粗骨料凸度检测结果

图14 粗骨料矩形度检测结果

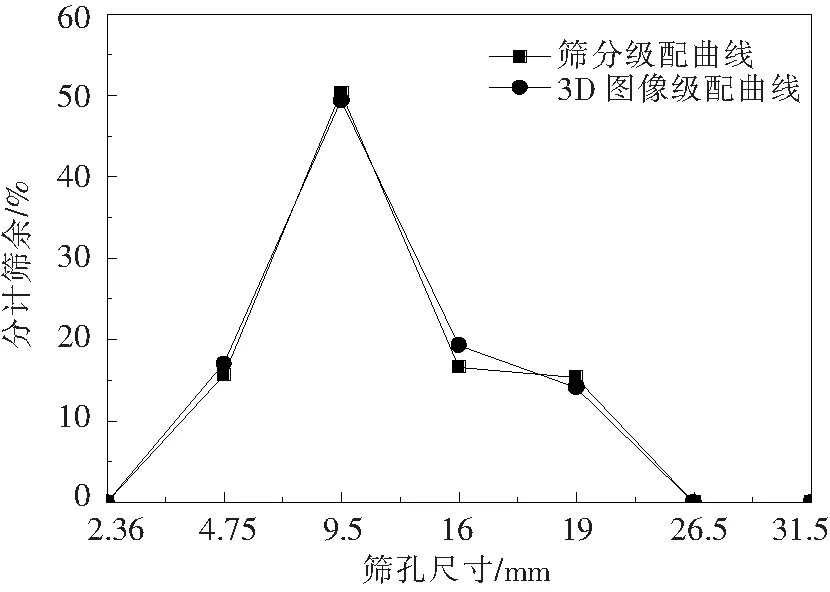

图15 第一组粗骨料筛分与3D图像检测结果对比

Fig.15 Gradation comparison of sieving and 3D image of group 1

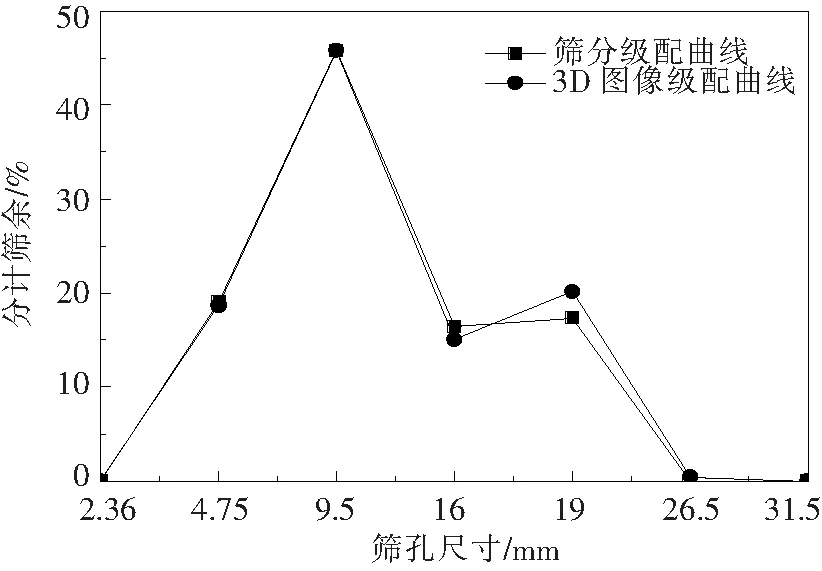

图16 第二组粗骨料筛分与3D图像检测结果对比

Fig.16 Gradation comparison of sieving and 3D image of group 2

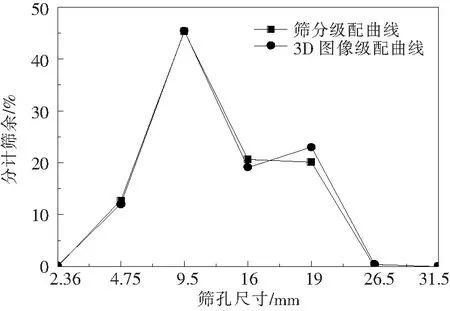

图17 第三组粗骨料筛分与3D图像检测结果对比

Fig.17 Gradation comparison of sieving and 3D image of group 3

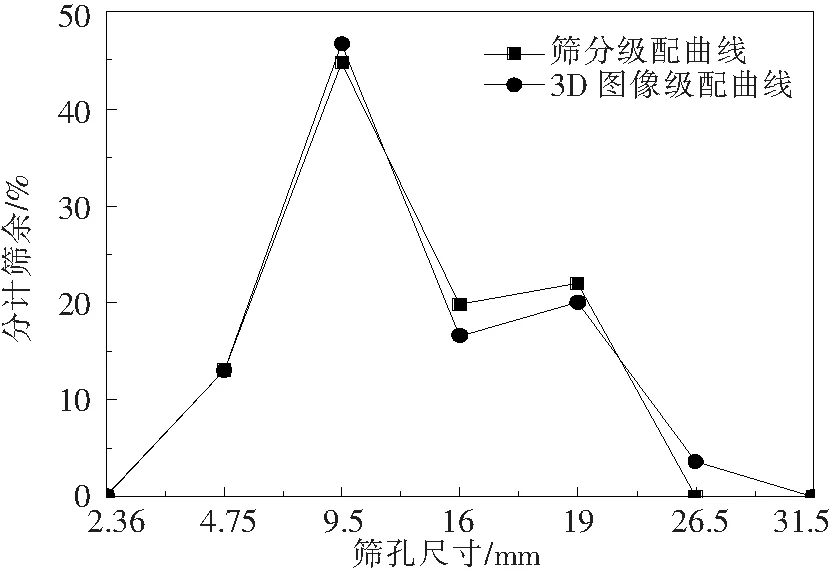

图18 第四组粗骨料筛分与3D图像检测结果对比

Fig.18 Gradation comparison of sieving and 3D image of group 4

Fig.19 Gradation comparison of sieving and 3D image of group5

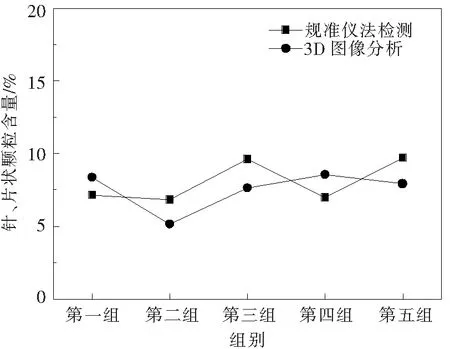

图20针、片状颗粒含量规准仪法检测与3D图像检测结果对比

Fig.20 Needle and flake particles content comparison of gauge method and 3D image

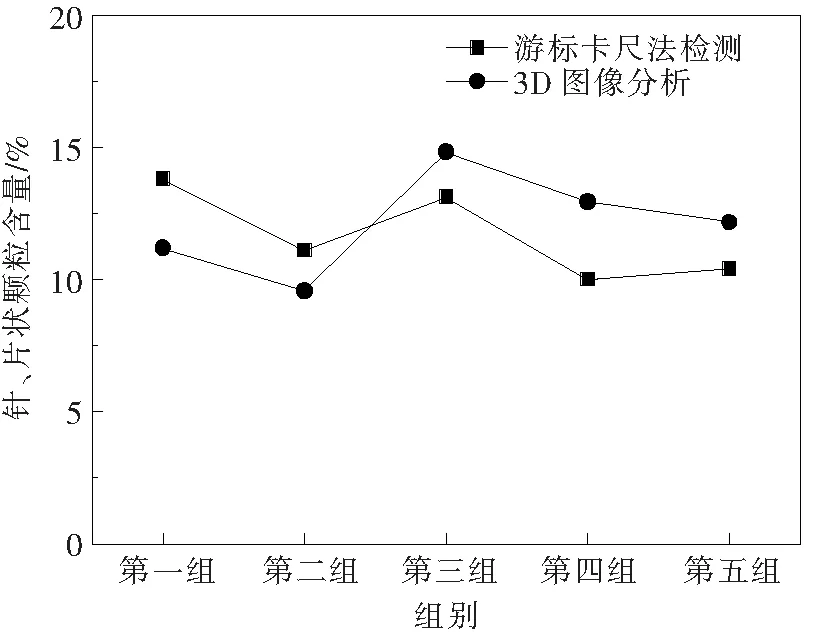

图21针、片状颗粒含量游标卡尺法检测与3D图像检测结果对比

Fig.21 Needle and flake particles content comparison of verni-er caliper method and 3D image

由表6、表7及图15—21可知,三维图像分析方法测得的骨料级配曲线与筛分方法得到的基本一致,最大误差仅为3.95%;针、片状颗粒含量的分析结果与规准仪法检测结果的最大误差仅为1.97%,与游标卡尺法检测结果的最大误差仅为2.93%.从检测结果看,三维分析方法的测试精度已达到实际应用的要求.

4 小 结

本文研究和开发的3D骨料测试分析系统,通过多目视觉技术多角度提取骨料的三维信息,利用三维重建方法,获得相关的、用于表征骨料形状特性的形状参数,如针状、片状系数、圆度、球度、凸度、矩形度.在骨料形状参数测试分析的基础上,进一步分析计算骨料级配及针、片状颗粒含量等表征骨料质量指标的参数.测试分析结果表明,开发的测试分析系统,能全面测试骨料的形状特征参数,能检验骨料的质量指标,与传统方法对比,具有测试参数多、测试精度高的特点.是一种高效、智能的粗骨料形状参数测量与质量检验检测方法及其系统.