温控交联酸体系研究及应用

王延平,肖 兵,董永刚,李 荆,杨 超

(中国石化中原石油工程有限公司井下特种作业公司,河南濮阳 457164)

酸化压裂技术是碳酸盐岩油气藏储层改造的重要手段。超深高温碳酸盐岩储层孔洞缝发育,泥质含量高,酸压液体滤失量大,酸裂缝穿透距离有限,难以沟通远井地带的缝(洞)储集体。为保证酸压改造效果,发展了一些非常规酸液体系,如稠化酸、交联酸、乳化酸、泡沫酸等[1-6]。与其他酸液体系相比,交联酸中的稠化剂和交联剂交联生成高强度的立体网络冻胶,可有效降低酸岩反应速度,在提高穿透深度和酸蚀裂缝导流能力,延长酸压有效期方面具有不可比拟的优势,广泛应用于各大油田,并取得较好的施工效果[7-11]。然而,目前交联酸体系交联时间短、初始黏度高导致管柱摩阻高,地面施工压力高[12]。为此,本文通过耐酸稠化剂的优选,温控交联剂的研制以及缓蚀剂、铁离子稳定剂、助排剂的优化配套,开发了一套耐温可达150 ℃的温控交联酸体系,并成功应用于现场。

1 交联酸体系研究

1.1 稠化剂优选

常用的酸液稠化剂大致可分为三类:生物聚合物类、纤维素类、合成聚合物类,生物聚合物类一般在70 ℃下使用,纤维素属于聚多糖易受霉菌和生物酶降解,因此,本研究选择聚合物类酸液稠化剂。室内选取质量分数为20 % HCl 溶液和0.8 %稠化剂为基液,采用吴茵搅拌器1 000 r/min 搅拌30 min 后的黏度测试酸溶时间,采用0.8 %北京希涛技术开发有限公司交联酸用交联剂测试稠化剂交联后的挑挂性,对比4 种酸液稠化剂样品的酸溶时间、黏度、交联后的挑挂性和耐温耐剪切能力,结果(见表1)。由表1 可知,4 种稠化剂均具有较好的增黏性能,1 min 内挑挂性能良好,且CX 和HZ 样品的酸溶时间较短,更易满足速溶要求;结合150 ℃下耐温耐剪切能力指标,优选HZ 作为交联酸稠化剂。

表1 20 %盐酸溶液中稠化剂的主要性能

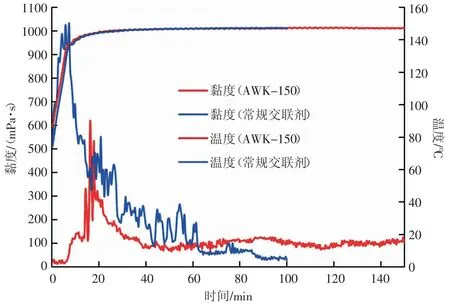

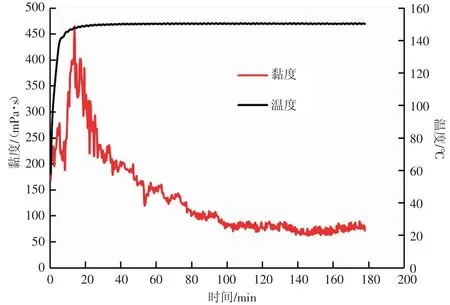

1.2 温控交联剂研制

聚合物稠化剂分子含有-COO-、-CONH2、-SO3-可交联基团,本研究拟采用硝酸锆、氧氯化锆作为中心离子复配制备温控交联剂。制备过程为:在四颈烧瓶中,加入水,N2保护,升温至一定温度,搅拌状态下加入锆盐和丙三醇,充分溶解后,加入三乙醇胺、柠檬酸、乙酰丙酮、乳酸等配体,控制加料时间20 min~30 min,加热至温度60 ℃,继续搅拌恒温反应2 h,冷却后,用氢氧化钠调节pH 值在5~7,即可制得有机锆温控交联剂AWK-150。以20 %HCl+0.8 %HZ+3.0 %缓蚀剂为基准,采用50 ℃升温至150 ℃再恒温的控温程序,评价AWK-150 的延迟交联性能和耐温抗剪切能力(见图1)。由图1 结果可知,与广泛应用的交联酸交联剂相比,研制的交联酸交联剂具有弱交联特性,体系常温下不交联,5 min 开始随温度的升高,黏度逐级释放,并且剪切60 min 后黏度高于常规交联酸体系、连续剪切150 min 后黏度大于70 mPa·s。因此,AWK-150 既可达到深部酸压要求,又可降低管柱摩阻。

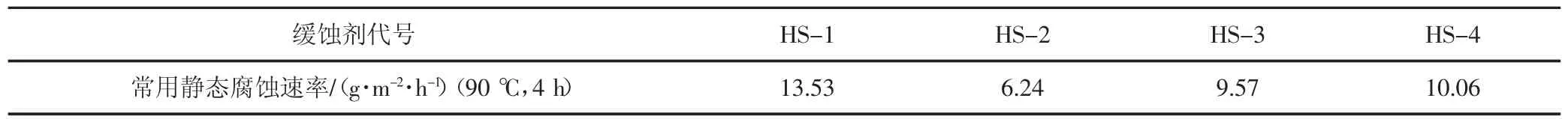

1.3 缓蚀剂优选

按照20 %HCl+1 %缓蚀剂配方,采用Q/SHCG 129-2017《酸化缓蚀剂技术要求》中的挂片失量法,检测4 个缓蚀剂样品,检测结果(见表2)。

图1 交联剂的流变曲线

表2 不同缓蚀剂检测结果

由表2 检测结果可知,HS-2 的缓蚀效果好,腐蚀速率最低,能最大限度降低酸液体系对管柱及设备的腐蚀,选择HS-2 为交联酸体系用缓蚀剂。

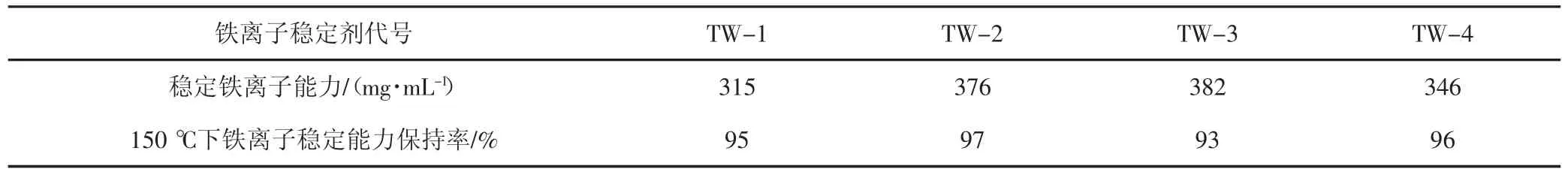

1.4 铁离子稳定剂优选

油气井酸化酸压过程中,酸液会从井下金属管串、地层岩石中溶解一定数量的铁离子,当酸液被逐渐消耗变成残酸,pH 升至2~3 时会有大量的Fe3+形成沉淀而堵塞地层孔喉,影响改造效果。铁离子稳定剂能从络合、还原、分散三个方面阻止Fe3+的再沉淀。根据Q/SHCG 130-2017《酸化用铁离子稳定剂技术要求》进行检测,检测结果(见表3),根据检测结果优选铁离子稳定剂TW-2。

表3 铁离子稳定能力及保持率的测定结果

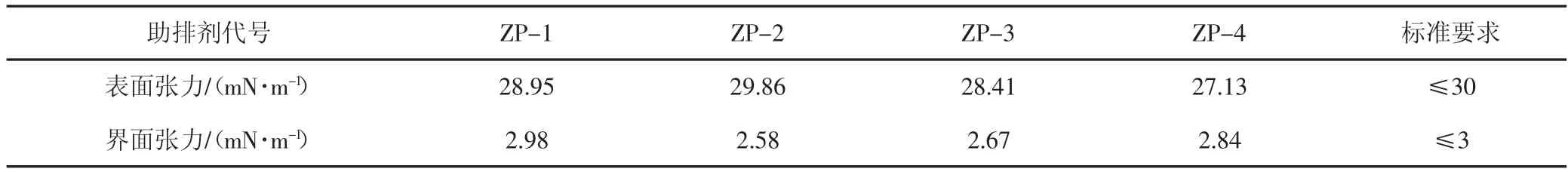

1.5 助排剂优选

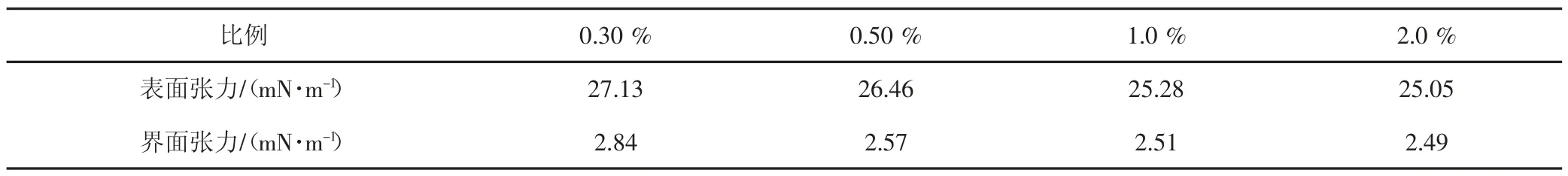

酸压施工后,为尽可能地降低残酸在地层中的滞留伤害,提高残酸的返排效率,要求酸液中加入助排剂,可很大程度上降低残酸的表面张力。根据Q/SHCG69-2013《压裂酸化用助排剂技术要求》,按0.3 %加量、用K-100 界面张力仪,对助排剂样品进行检测,检测结果(见表4)。

表4 不同助排剂检测结果

根据检测结果,选择表面张力低的ZP-4。助排剂的加量对压后返排有较大的影响。在酸液中,不同比例的助排剂表界面张力也不一样。实测结果(见表5)。

表5 助排剂ZP-4 不同浓度表、界面张力测试结果

根据实验结果,优化助排剂ZP-4 的使用比例为1.0 %,具有相当低的表界面张力,有利于液体返排。

1.6 交联酸配方

根据上述实验结果,形成了3 种具体配方(见表6)。

2 交联酸体系性能评价

2.1 流变性能

采用RS6000 耐酸流变仪,从58 ℃升至150 ℃后恒温、剪切速率170 s-1条件下测试该交联酸体系的流变性能(见图2)。从图2 结果分析,该温控交联酸体系初始黏度较低,随温度上升,黏度增加,达到峰值后,缓慢下降,由于前期规避了井筒高剪切,耐温耐剪切能力得以提高。150 ℃剪切3 h 后,温控交联酸的黏度仍保持在70 mPa·s 以上,并且经高温剪切后,交联冻胶仍保持良好的交联状态、无脱酸和析出现象,说明体系在压裂施工中不仅具有良好的耐温耐剪切性能,且降低管柱摩阻,可满足150 ℃碳酸盐储层深部酸压改造需求。

图2 150 ℃交联酸配方的高温流变曲线

图3 不同酸液体系对大理石的溶蚀率

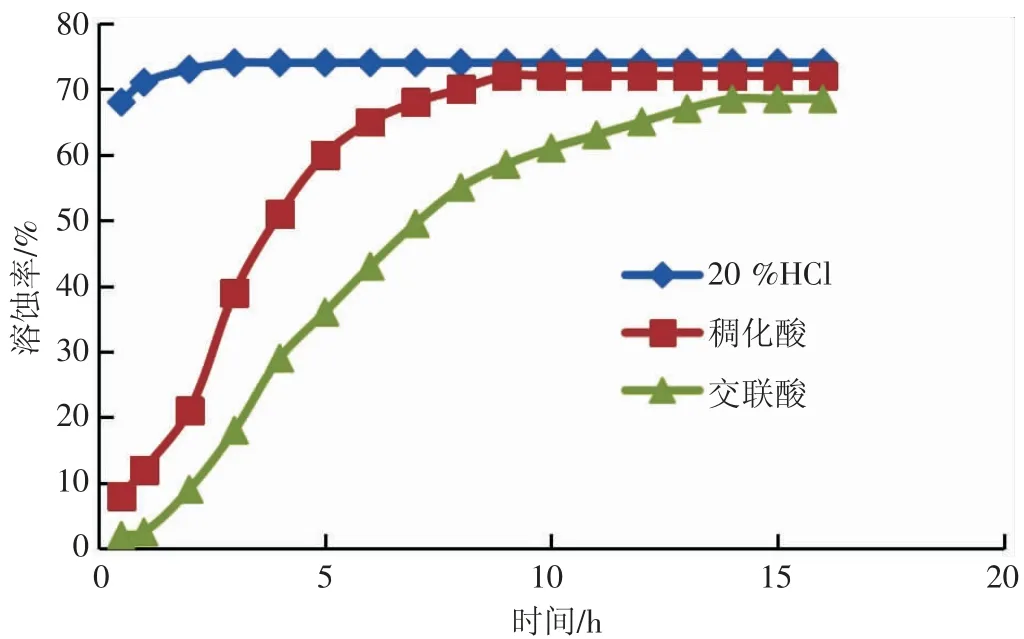

2.2 缓速性能

交联酸体系中加入交联剂使线性结构的稠化剂分子形成网状结构,从而黏度增大,限制了酸液对流,减小了酸液中H+向岩石表面的传质速度,降低了酸岩反应速度,从而达到缓速的目的,实现深部酸化。90 ℃下测试20 %盐酸、稠化酸和150 ℃交联酸配方对大理石的溶蚀能力,结果(见图3)。由图3 可知,20 %盐酸与大理石的反应速率最快,反应0.5 h 时溶蚀率达68 %;稠化酸和交联酸体系溶蚀速率明显较小,其中稠化酸体系在反应9 h 后溶蚀率达到最大且最终溶蚀率与20 %盐酸非常接近;交联酸体系的溶蚀率始终明显低于稠化酸,在反应14 h 后溶蚀率达到最大68.5 %,与20 %盐酸、0.5 h 的溶蚀率相当,缓速效果良好,能够满足深部酸化的要求。

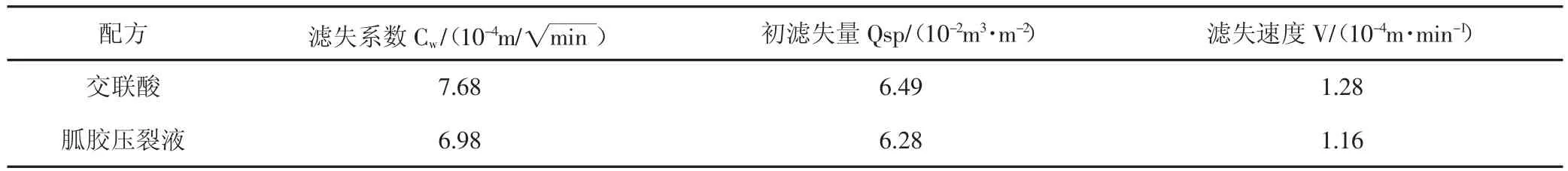

2.3 滤失性能

滤失性能是关系到压裂液造缝、携砂性能的一个重要指标,压裂液的滤失直接影响到压裂施工中的液体造缝效率和裂缝的几何形状,使压裂液中滤失的液体能在人为的控制下注入储层,可有效降低液体对油层的损害。一般用滤失系数来衡量压裂效率和裂缝内的滤失量,室内评价压裂液的滤失性有两种方法:静态滤失法和动态滤失法。在高温高压的条件下让压裂液经过滤纸(静态)或岩心(动态)流动,测定滤液流出量,并测定滤液的黏度,作出滤失曲线,根据滤失曲线即可测定压裂液的初滤失量和滤失系数。

本实验采用静态滤失法,依据SY5107-95 标准,采用人造岩心,分别将配制好的350 mL 交联酸冻胶液和胍胶冻胶液装入高温高压滤失仪,90 ℃、3.5 MPa 压差下测定两种液体不同时间的滤失量,计算初滤失量、滤失系数和滤失速度等参数,结果(见表7)。由表7 结果可知,交联酸的滤失系数,值较小,并且滤失性能与常规胍胶压裂液在同一数量级,说明所研制的温控交联酸体系具有良好的降滤失性能。

表7 交联酸的滤失性能

2.4 破胶性能

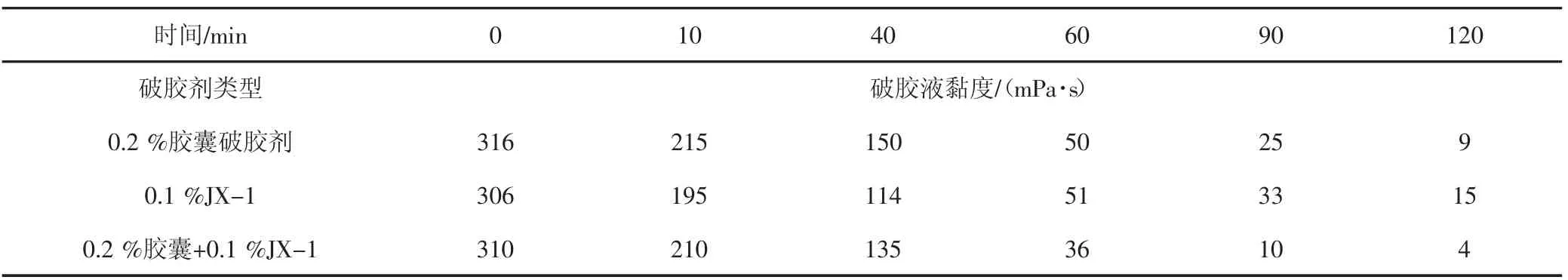

在90 ℃下,将150 ℃交联酸压裂液配方加入不同类型及比例的破胶剂,在密闭容器中静态破胶,在不同时间测定黏度,破胶实验结果(见表8)。从表8 结果可以看出,0.2 %胶囊破胶剂与0.1 %氧化破胶剂JX-1配合使用,可以实现2 h 破胶,破胶液黏度小于5 mPa·s;既可确保酸液在施工期间具有较高的黏度,达到深部酸压要求;施工结束后又可快速破胶,加快破胶液的返排。

表8 90 ℃静态破胶实验结果

3 现场应用

运用研制的温控交联酸体系对塔河油田THX 井奥陶系6 704.00 m~7 077.00 m 裸眼井段进行酸压改造,该段井温153.5 ℃,施工曲线(见图4)。

图4 THX 井酸压施工曲线

从图4 可以看出,同等7 m3/min 排量下,正挤温控交联酸压裂液的油压低于正挤滑溜水的油压(压力平均降低28 MPa),说明所开发的温控交联酸体系具有明显的降阻作用,可满足超深高温碳酸盐岩储层大规模酸压改造要求。

4 结论

(1)通过研制温控交联剂,优选酸液稠化剂、缓蚀剂、助排剂、铁离子稳定剂和破胶剂,最终形成了120 ℃~150 ℃的交联酸体系配方。

(2)开发的温控交联酸体系耐温能力达150 ℃,具有地面弱交联特性,可达到深穿透要求、提高酸蚀裂缝导流能力,且在一定程度上降低施工管柱摩阻。该体系在150 ℃、170 s-1下剪切3 h 后黏度在70 mPa·s 以上,14 h 后溶蚀率达68.5%,滤失系数胶囊和氧化破胶剂配合使用可实现2 h 破胶,破胶液黏度小于5 mPa·s。

(3)温控交联酸体系在THX 井酸压改造中成功应用。与滑溜水相比,同等7 m3/min 排量下,该酸液体系可显著降低沿程摩阻,压力平均降低28 MPa,因此在超深高温碳酸盐岩储层改造中具有显著的推广前景。