基于戊糖片球菌发酵酶解鲫鱼基料的工艺研究

张芸,汪兰,章蔚,高琼,熊光权,王静

(1.湖北经济学院 旅游与酒店管理学院,武汉 430205;2.湖北省农业科学院农产品加工 与核农技术研究所,武汉 430064;3.中国农村技术开发中心,北京 100045)

鲫鱼(Carassiusauratus)属鲤科,鲤亚科,鲫属,是淡水鱼类中食用价值较高的鱼类,其肉嫩味美,营养价值极高[1]。但由于鲫鱼骨刺较多,不便于食用,其经济价值大大降低。传统的鲫鱼加工产品种类较为单一,主要包括软罐头、干制品等[2],同时传统的鲫鱼加工技术会产生大量的下脚料,这些下脚料通常会被直接废弃,从而造成资源浪费和环境污染[3]。水产调味品通常采用鱼肉或水产品加工后的下脚料为原料,利用水产品自身的酶或结合微生物产生的酶在一定条件下发酵制成[4]。在利用微生物制作发酵鱼制品中,通常使用的发酵剂有戊糖片球菌、植物乳杆菌、枯草芽孢杆菌、酵母菌、米曲霉等[5-8]。戊糖片球菌是工业肉制品发酵中常用的一种发酵菌,是一种潜在的生物防腐剂[9,10]。戊糖片球菌在耐盐性和耐亚硝酸盐性方面的能力都很强;而且戊糖片球菌能降解产品中的蛋白质,对致病菌的抑菌效果相对也较好[11,12]。

水产调味品具有鲜美的风味和口感,具有极大的开发价值,但我国淡水水产品加工所占的比重还比较低,在水产调味品领域仅有鱼肉酱类产品,品种单一。本研究以去头、去鳃、去内脏的鲫鱼整鱼为原料,先将鱼肉采用风味蛋白酶(Flavourzyme)和复合蛋白酶(Protamex)酶解,在酶解基料中接种戊糖片球菌发酵剂,缩短发酵时间,研究戊糖片球菌在发酵鲫鱼酶解产物过程中的作用以及理化指标的变化规律,优化发酵工艺,开发新型淡水鱼调味品。

1 材料与方法

1.1 材料

1.1.1 实验原料

新鲜鲫鱼:购于武商量贩农科城店;戊糖片球菌冻干粉:广东省微生物菌种保藏中心;风味蛋白酶和复合蛋白酶:诺维信中国生物技术有限公司;福林酚试剂、MRS培养基和其他化学试剂:购自国药集团化学试剂有限公司。

1.1.2 主要仪器及设备

PL2002电子分析天平、FE20实验室pH计 上海梅特勒-托利多仪器有限公司;DF-101S恒温磁力搅拌器 郑州长城科工贸有限公司;GL-21M高速冷冻离心机 湖南湘仪实验室仪器开发有限公司;722G可见光分光光度计 北京普析通用仪器有限责任公司;7890A/5975C气质联用仪 Agilent仪器有限公司。

1.2 实验方法

1.2.1 鲫鱼酶解基料的制备

新鲜鲫鱼宰杀后除去鱼鳞、鱼鳃和内脏,其余部分清洗干净,用骨泥磨粉碎,得到鱼泥。将鱼泥按照每包100 g进行分装,-18 ℃冷冻备用。实验前取出在流水下解冻约1~2 h。按2∶1的比例取鱼泥和水置于烧杯中,搅拌均匀,放入微型磁力搅拌子,开动磁力搅拌器,85 ℃的温度下预处理30 min。调节温度降至50 ℃,加入风味蛋白酶,酶解时间240 min,加酶量(酶料比)6‰,酶解pH值调为7.0;再加入复合蛋白酶,酶解时间240 min,加酶量(酶料比)5‰,酶解pH值调至7.0。待反应完成后,升温至90 ℃进行灭酶,灭酶时间30 min,得到产物即为鲫鱼酶解基料。

1.2.2 鲫鱼酶解基料发酵单因素实验

在其他因素不变的条件下,分别研究接种量、食盐添加量、发酵温度和发酵时间对鲫鱼酶解基料发酵的影响,酶解后的鲫鱼基料发酵实验条件:戊糖片球菌发酵剂接种量6%,食盐添加量7%,发酵温度35 ℃,发酵时间4 d,分别研究发酵时间1,2,3,4,5 d;食盐添加量4%、5%、6%、7%、9%;发酵温度25,35,40 ℃;接种量0%、3%、6%、9%等对发酵后液体的总酸(以乳酸计)、多肽、氨基酸态氮、I+G含量的影响。

1.2.3 正交实验

根据单因素实验结果,在最佳发酵温度(35 ℃)条件下,以总酸(以乳酸计)、多肽、氨基酸态氮、I+G的含量作为评价指标,设计三因素(发酵时间、接种量、加盐量)三水平的正交实验,确定戊糖片球菌发酵的最佳工艺。正交实验因素水平表见表1。

表1 正交实验的因素和水平Table 1 Factors and levels of orthogonal test

1.2.4 鲫鱼发酵产物理化成分分析

鲫鱼鱼肉中总氮含量的测定参考李河等的蛋白质测定方法[13];总酸含量的测定参考邹大维等的方法[14]; 氨基酸态氮含量的测定参考甲醛滴定法[15];呈味核苷酸二钠(I+G)的测定参考SB/T 10371-2003;多肽的测定参考鲁伟等的方法[16]。

1.2.5 挥发性风味物质分析方法

参考李梦茹的方法加以修改[17],采用PDMS/DVB涂层的固相微萃取对鲫鱼基料及发酵料进行萃取,萃取条件:添加NaCl至饱和后,在40 ℃下萃取30 min。色谱柱:DB-5MS系列弹性毛细管柱(30 m×0.25 mm×0.25 μm);程序升温:柱初温40 ℃,以1.5 ℃/min升至70 ℃,然后以2 ℃/min升至100 ℃,再以6 ℃/min升至230 ℃,最后以15 ℃/min升至280 ℃,保持 2 min;进样口温度250 ℃;载气(He)柱流量:恒压 12 psi;不分流;传输线温度280 ℃;离子源温度230 ℃;四极杆温度150 ℃;电子能量70 eV;质量扫描范围m/z 40~400。

2 结果与讨论

2.1 发酵时间对发酵效果的影响

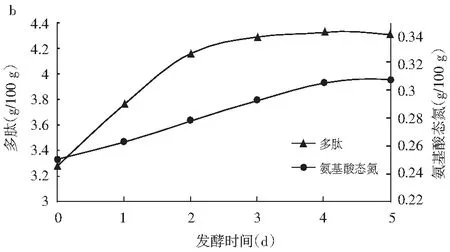

发酵时间对发酵效果的影响见图1。

图1 发酵时间对发酵过程的影响Fig.1 The effect of fermentation time on the fermentation process

注:a为总酸及I+G含量;b为多肽及氨基酸态氮含量。

由图1可知,鲫鱼酶解基料接种戊糖片球菌发酵剂后总酸(以乳酸计)、氨基酸态氮、I+G、多肽含量的变化均随发酵时间的延长呈上升趋势,发酵4 d后,发酵趋于稳定,4 d后增长不多。因此后续实验发酵时间选择4 d。

2.2 发酵温度对发酵效果的影响

发酵温度对发酵效果的影响见图2。

图2 发酵温度对发酵过程的影响Fig.2 The effect of fermentation temperature on the fermentation process

注:a为总酸及I+G含量;b为多肽及氨基酸态氮含量。

由图2可知,鲫鱼酶解基料接种戊糖片球菌发酵剂后在不同的发酵温度下,总酸(以乳酸计)、I+G、氨基酸态氮含量在40 ℃时最高,但与35 ℃时差别不大,而多肽含量在35 ℃时达到最大值。而通过感官分析40 ℃发酵后得到的产物有脂肪氧化的味道,综合考虑,后续实验发酵温度选择35 ℃。

2.3 接种量对发酵效果的影响

接种量对发酵效果的影响见图3。

图3 接种量对发酵过程的影响Fig.3 The effect of inoculation amount on the fermentation process

注:a为总酸及I+G含量;b为多肽及氨基酸态氮含量。

由图3可知,鲫鱼酶解基料以及接种不同剂量戊糖片球菌后,总酸(以乳酸计)随着接种量的增加而增加,接种量达到6%后趋于平稳,而氨基酸态氮和多肽含量在接种量为3%时增加,增加接种量后发酵趋于平稳,I+G随接种量增加不断增加。综合考虑,后续实验接种量选择6%。

2.4 加盐量对发酵效果的影响

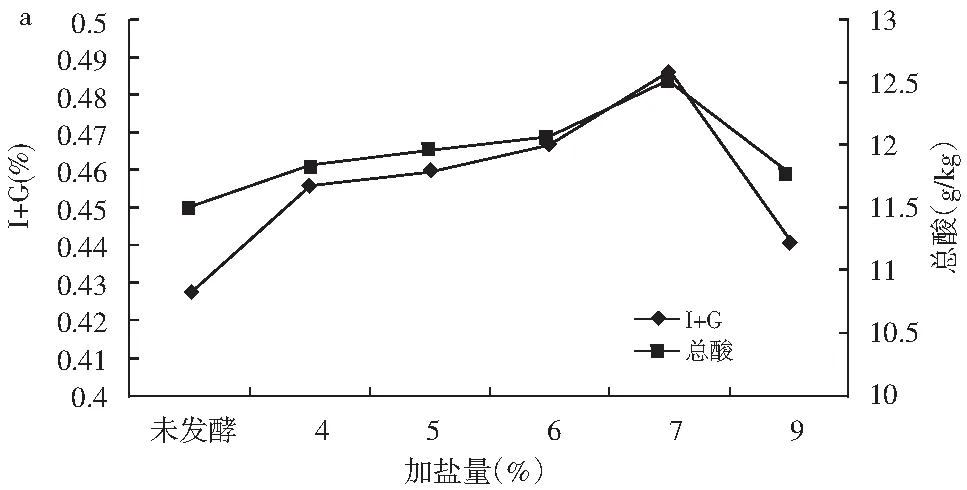

加盐量对发酵效果的影响见图4。

由图4可知,鲫鱼酶解基料以及接种戊糖片球菌发酵剂后在不同的加盐量下,总酸(以乳酸计)、氨基酸态氮、I+G、多肽含量均呈先上升后下降的趋势,总酸、I+G、氨基酸态氮随加盐量的上升而上升,加盐量为7%时达到最大值,而多肽含量在加盐量为6%时达到最大值。推测可能是由于在鲫鱼酶解基料中,加入适量的食盐可以抑制杂菌的生长,而戊糖片球菌可以在一定的盐度中生长,但是当盐浓度过大时,戊糖片球菌的生长也受到抑制。因此后续实验加盐量选择7%。

图4 加盐量对发酵过程的影响Fig.4 The effect of additive amount of salt on the fermentation process

注:a为总酸及I+G含量;b为多肽及氨基酸态氮含量。

2.5 正交实验的结果及分析

表2 正交实验结果表Table 2 The results of orthogonal test

续 表

由表2可知,综合总酸、多肽、氨基酸态氮和I+G含量的结果,3个实验因素对戊糖片球菌发酵鲫鱼酶解基料的影响大小主次顺序为:C>A>B,即发酵时间>发酵剂接种量>加盐量。发酵鲫鱼蛋白的最佳工艺条件为A3B2C3,即发酵剂接种量为6%,食盐添加量为7%,发酵温度为35 ℃,发酵时间为5 d。测得该组戊糖片球菌发酵鲫鱼酶解基料的各项理化指标高于正交实验中的其他组合,验证了正交设计优化理论的可行性,故该条件可以作为最佳发酵条件。

2.6 不同样品中挥发性成分分析

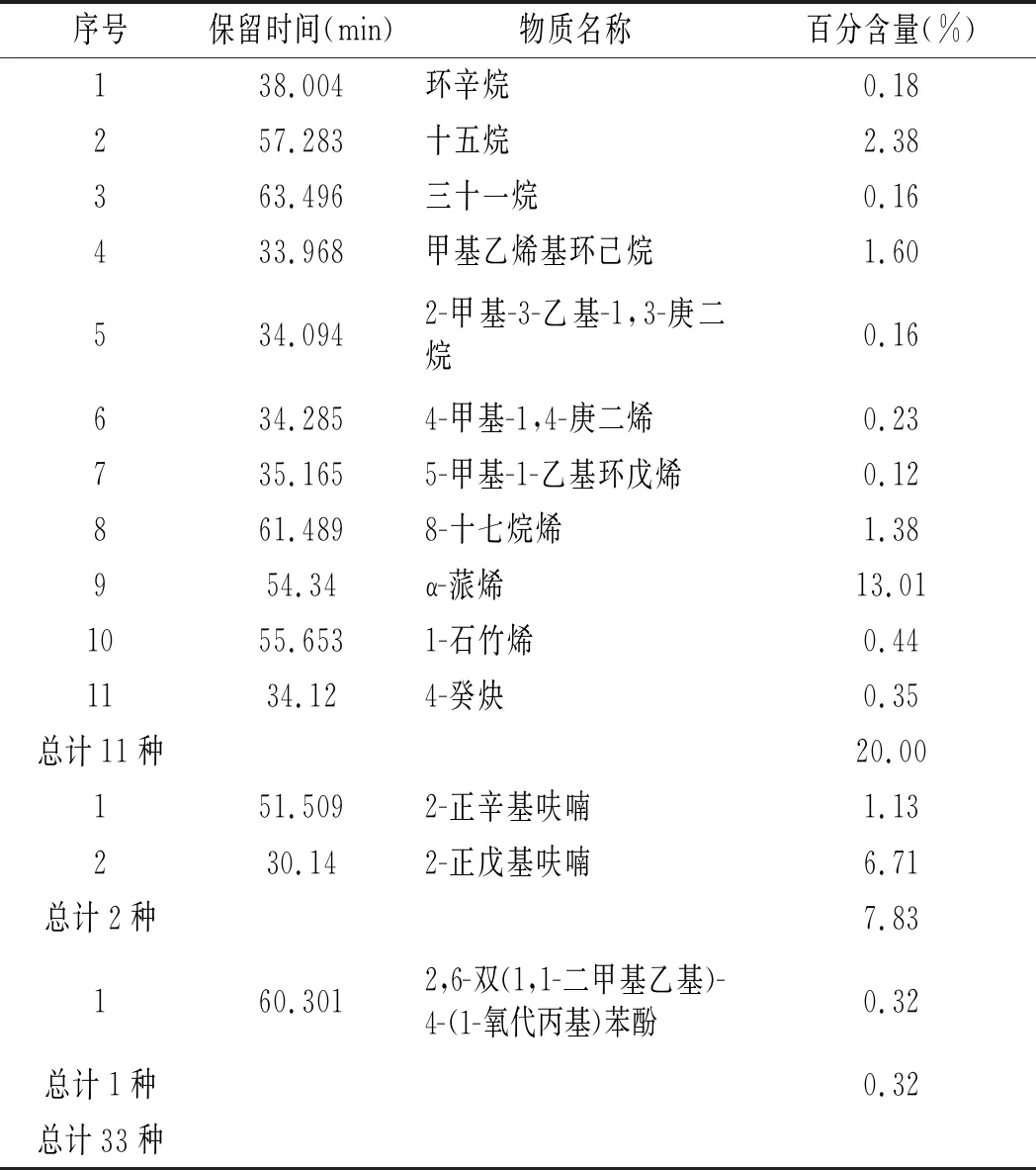

表3 鲫鱼酶解基料中的挥发性物质Table 3 The volatile substances in crucian carp hydrolyzate

续 表

由表3可知,经GC-MS联用仪解析,鲫鱼酶解基料中风味成分以醇、醛、碳氢化合物为主,醛类含量最高,为35.89%,酯类含量较少(7.03%)。腥味是影响水产品品质的一个重要因素,一般认为醛类、醇类、酮类和少量的呋喃等物质相互协同产生了腥味[18]。现在的研究发现,来源于脂肪氧化降解的醛类物质是引起淡水鱼腥味的主要物质,如 2-己烯醛、2,6-壬二烯醛、4-庚烯醛、E,E-2,4-庚-二烯醛、2,4,7-癸三烯醛等,这些醛类物质风味阈值比烷类、醇类、酸类都低且都有异味[19]。但不同品种的水产品中腥味物质含量会因为生长环境、加工方式等不同而有所差异[20]。在鲫鱼酶解基料中,含量较高的物质有1-辛烯-3-醇(9.39%)、壬醛(22.20%)、2-癸烯醛(4.78%)、2,4-癸二烯醛(6.72%)。许多研究认为2-癸烯醛、2,4-癸二烯醛是鱼腥味的特征物质,1-辛烯-3-醇则表现出类似于蘑菇香味,是形成鱼肉风味中的重要气味物质[21,22]。

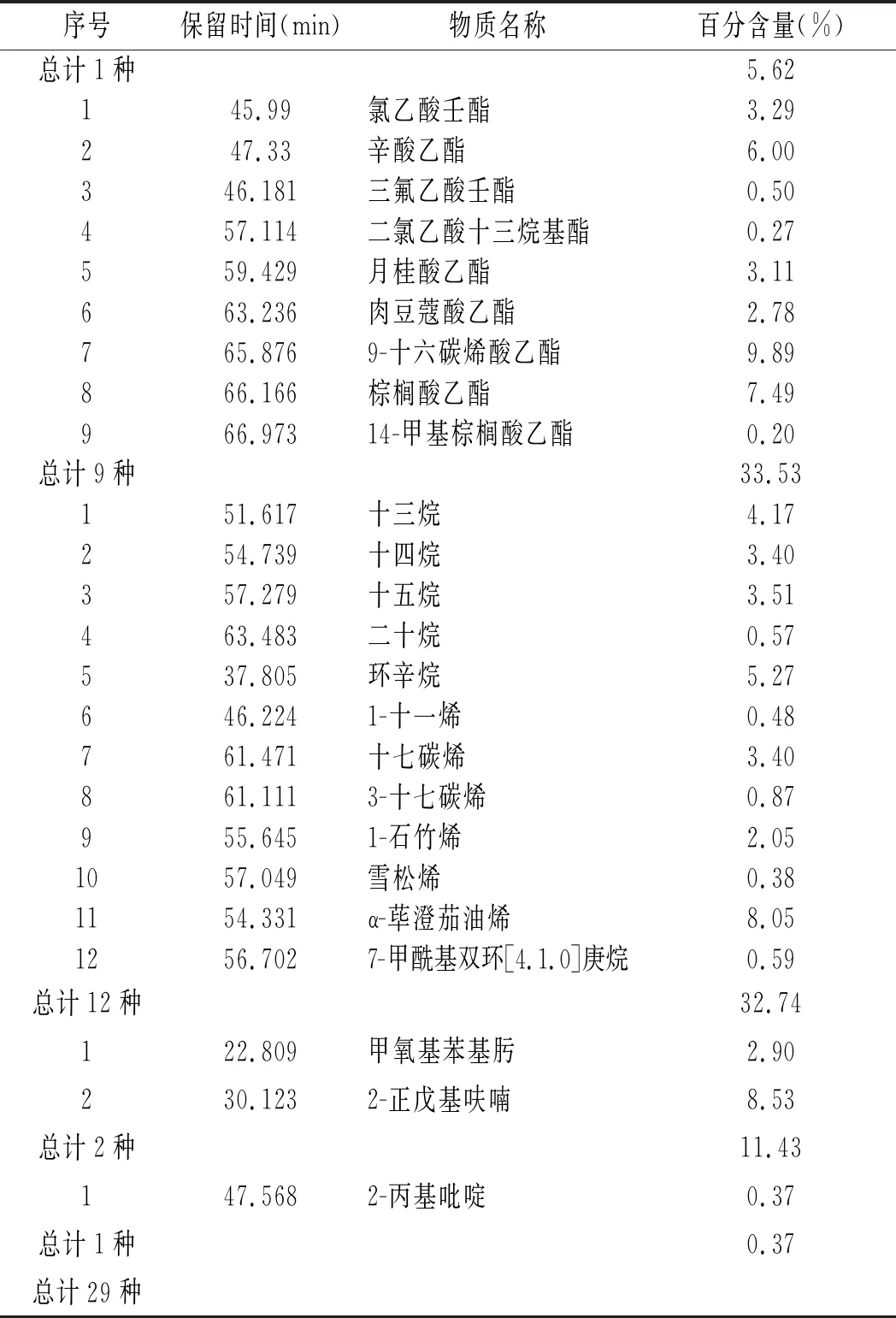

表4 戊糖片球菌发酵样品中的挥发性物质Table 4 The volatile substances in fermentation samples of Pediococcus pentosaceus

续 表

由表4可知,经GC-MS联用仪解析,鲫鱼酶解基料经戊糖片球菌发酵后,挥发性成分以烯类和酯类为主。酯类含量显著增加33%,主要有棕榈酸乙酯(奶油香、坚果香)、月桂酸乙酯(花果香)、辛酸乙酯(白兰地酒香)、肉豆蔻酸乙酯(鸢尾香、油脂香)等,醛类物质只有壬醛1种,且含量仅为5.62%。说明戊糖片球菌使鲫鱼酶解基料在发酵过程中产生了明显的香味物质,同时使腥味物质大大减少,这与付湘晋、黄忠白、吴建中等人的实验结果基本一致,他们都通过研究发现微生物发酵可以降低水产品中烯醛类、二烯醛等醛类物质的含量,从而减弱腥味[23-25]。另外,本实验中还检测出甲氧基苯基肟、2-正戊基呋喃、2-丙基吡啶等呋喃、吡啶等化合物,它们对挥发性风味形成也有一定的辅助作用。

3 结论

戊糖片球菌发酵鲫鱼酶解基料的最佳发酵条件:戊糖片球菌发酵剂接种量为6%,加盐量为7%,发酵温度为35 ℃,发酵时间为5 d。与鲫鱼酶解基料对比,戊糖片球菌发酵后,鲫鱼基料中的氨基酸态氮含量增加25.11%,多肽含量增加33.00%,I+G含量增加18.92%,总酸含量增加9.72%。采用顶空固相微萃取-气质联用技术分析,鲫鱼酶解基料中的主要挥发性物质为3-甲基-1-丁醇、己醛、1-辛烯-3-醇、2-癸烯醛、2,4-癸二烯醛等;戊糖片球菌在发酵鲫鱼酶解基料过程中,能够显著增加酯类的含量,增香效果较好。