插入铝板对小尺寸油罐火燃烧行为的模拟分析

王静舞,方 俊,刘 颖,郑素梅,张永明,孙金华

插入铝板对小尺寸油罐火燃烧行为的模拟分析

王静舞1, 2,方 俊1,刘 颖1,郑素梅1,张永明1,孙金华1

(1. 中国科学技术大学火灾科学国家重点实验室,合肥 230027;2. 清华大学合肥公共安全研究院,合肥 230601)

利用FDS软件对正庚烷油罐火在插入不同高度铝板情况下的燃烧行为进行研究.发现火焰高度随铝板高度先增后减;通过核态沸腾对流传热公式对FDS燃烧速率结果进行修正,修正后的插板燃烧速率大于无插板时.在无量纲铝板高度为2.5~3.0时插板对燃烧的增强作用最大,这一非单调变化主要是两个效应博弈的结果:一是铝板通过热传导将火焰热量反馈给燃料,二是铝板吸收火焰热量后对外的辐射和对流散热.

正庚烷;油罐火;对流热反馈;置入物;数值模拟

2018年1月6日巴拿马籍“Sanchi”号油船与中国香港散货船相撞发生火灾,在持续燃烧整整8天8夜之后,“Sanchi”号沉没于我国东海,而船舶溢出的油也依然在船只沉没后继续在附近海域燃烧.对于海上油泄漏导致的火灾,一个最基础的难题就是如何快速清理残油,这一问题可以追溯到1989年“埃克森·瓦尔迪兹”号油轮漏油事故.对于油类泄漏事故的处理一般采用原位燃烧或者任其燃尽的方法,这类方法可以清理90%的油量[1].但这种方法仍然剩余了极其大量的未处理油,且导致了严重的环境污染;这主要是因为大量的火焰能量通过浮力对流和辐射散失到环境中,只有有限的一部分反馈到燃料表面用于燃料的蒸发和燃烧[2].为了提高海上泄漏流淌燃油的原位燃烧清除效率,亟需进行减小火焰热损失进而提高燃烧速率的研究.

对于液体油池(罐)火的研究主要集中在没有置入物情况下的燃烧,如早期Blinov和Khudiakov[3]对不同尺度池火进行实验研究,de Ris[4]发现油池边缘造成的空气卷吸带来的燃料表面的对流热传输对池火燃烧速率有重要影响;近期,涂然等[5-7]研究了低压条件下不同热反馈机制对燃烧速率的影响,Ditch 等[8]对池火燃烧速率、辐射热反馈等实验结果进行了分析,并给出了实验拟合结果,Hu等[9]研究了横向风条件下火焰拖曳行为.

对于存在置入物情况下的池火燃烧,2015年,Rangwala等[10]研究了在液体油池中插入易导热物体(细铝棒)对池火燃烧速率的影响,发现在这种情况下,提高燃烧速率的最主要原因是,由核态沸腾导致的热反馈增大,继而增大了燃料蒸发速率.2017年,在Rangwala等[10]研究工作的基础上,Sezer等[11]通过建立数值模型进一步分析了热的良导体对己烷池火燃烧行为的影响,分别建立了火焰-铝棒的一维热传输模型和铝棒-液体燃料的二维热传输模型,进而得到了铝棒和燃料的温度场分布.

本文对不同插入铝板高度下正庚烷油罐火进行模拟研究,分析铝板自身的传热过程对正庚烷燃料的热反馈作用,及这一反馈作用对油罐火燃烧行为的影响,为提高原位燃烧效率及实验设计提供基础数据及设计依据.

1 数值模拟

1.1 工况设计

油罐池火实验采用FDS(fire dynamic simulation)软件模拟,计算采用大涡模拟(LES)方法处理.实验装置示意如图1所示.燃料采用正庚烷,油层厚40mm.模拟中使用一个1000℃的高温热源进行点火,点火源在模拟开始5s后移走.模拟时长300s.

油罐材质为不锈钢,直径10cm(内径),深5cm,罐壁厚10mm.由于罐壁对未燃燃料的热反馈受环境条件及燃烧状态影响较大,实验中常常在油罐外侧与底部设置水冷夹层以屏蔽罐壁的热反馈作用,因此在模拟中将罐壁温度设置为保持环境温度.

由于铝具有较高的热导率,插板材质为铝;铝板宽80mm、厚10mm,分别高15cm、20cm、25cm、30cm、35cm和40cm,位于油罐正中;铝板与油罐壁之间存在10mm的空隙,以确保铝板侧面与油罐壁之间无直接换热.沿着铝板中央布置测温点(TP1~TP7/12)用于测量板的温度分布,其中油面以下测温点TP1~TP4的布置间距为10mm;油面以上,从距油面10mm处开始每隔50mm布置一个测温点(TP5~TP7/12);图2中的测温点布置是基于15cm铝板,在更高铝板工况下,则依次每隔50mm继续布置测温点(TP8~TP12).在油面附近布置3个测温点(TF1~TF3)用于测量燃料温度.

图1 实验装置示意(单位:mm)

在文献[11]中,使用热电偶测量油面上下铝棒的温度,认为当两者存在温差时即发生了热传导;得益于FDS软件的优势,本文直接在铝板与液面交界面高度处,设置一个热流测量面,测量铝板上部(油面以上)向下部(油面以上,浸没于正庚烷)的传导热量.

模拟中使用的正庚烷和铝板的相关参数如表1所示.

表1 模拟采用的正庚烷及铝板相关参数

Tab.1 Related parameters of n-heptane and aluminum plate adopted in simulations

1.2 网格划分及其独立性分析

FDS用户手册[13]给出了用于模拟浮力羽流时的无量纲表达式*/,其中特征火源尺寸由式(1)计算:

现有研究表明,直径10cm正庚烷池火火焰高度通常在30cm左右[5, 17],本文模拟区域设置为0.3m×0.3m×0.7m.为重点模拟火焰对燃料表面、浸没铝板对周围燃料的热反馈作用,将油池及铝板部分的网格进行加密,加密后网格特征尺寸为0.005m.

2 结果与分析

2.1 火焰高度

在油罐火燃烧达到稳定阶段后,不同工况下的无量纲火焰高度如图2所示,在读取火焰高度数据时,认为热释放速率不低于200kW/m3的区域为火焰区域,其余则为环境区域.f是火焰高度,p是铝板高度,是油池内径.

图2 无量纲火焰高度与无量纲插板高度的关系

模拟结果显示,在所有插板工况下,火焰全部高于插板高度,且随着插板高度的增大,火焰高度呈现出先增后减的趋势.这一非单调变化表明,插板对火焰的增强作用是由两个效应相互博弈造成的:一是铝板将火焰的热量通过板自身的传导作用传递给未燃燃料,二是铝板吸收火焰的热量后铝板自身对外的辐射和对流散热.基于火焰高度数据,最佳插板高度为p/=3时燃烧增强效益最显著.

2.2 铝板温度与传导热流密度

在燃烧稳定阶段,铝板不同高度处的温度如图3所示.在油面以下,随着测温点布置高度的增大,温度逐渐升高;并且不同p/的数据表明,随着p/的升高(即铝板高度的增大),TP1~TP4测得的铝板温度呈现出先略微增大后慢慢降低的趋势,温度最高值出现在p/=2.5~3工况.这一现象印证了插板具有热反馈效应和散热效应的解释.

图3 不同高度处铝板温度

对于油面以上的铝板,其温度随着测温点高度先增后减,不同p/工况之间差异不大.分析铝板最高点火焰温度可以发现,火焰温度随着p/增大而降低,一方面是因为铝板与火焰的相对位置(图2),随着p/的增大铝板所处的位置越来越高,根据池火火焰轴向温度的变化趋势,铝板最高点的温度必然降低;另一方面,铝板越高,受到的火焰加热作用减弱,自身的热损失效应也会变得明显,使得最高点温度有所降低.

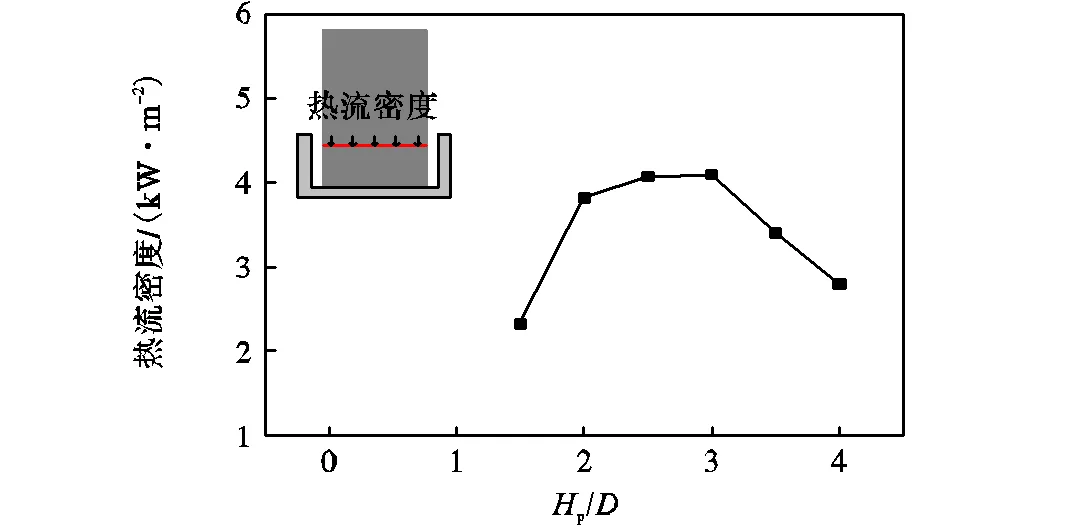

图4是油面以上铝板向油面以下铝板的传导热流密度.与火焰高度结果类似,热流密度呈现先增后减的趋势,在p/=3时达到最大,但p/=2.5工况与其相差甚少.铝板从上部向下部的热传导作用也侧面验证了Flame RefluxerTM中关于辐射和对流热对燃烧热反馈并形成热反馈回路的理论[10].

图4 铝板上部向下部的传导热流密度

2.3 燃烧速率

继而求得由铝板的对流热反馈增加的燃料质量损失速率:

图5给出了不同插板高度下,油罐火FDS模拟的质量损失速率、根据公式(2)~(4)计算得到的对流热反馈造成的质量损失速率以及进行对流热反馈修正后的质量损失速率(即FDS模拟结果与对流热反馈计算结果之和).与火焰高度结果类似,质量损失速率呈现出先增后减的趋势,说明存在某一临界插板高度,这一高度的插板可以通过对流热反馈作用,使油罐火的燃烧速率得到显著提升.

图5 单位面积质量损失速率与无量纲插板高度的关系

FDS模拟结果表明,最佳插板高度为30cm,即p/=3;而对流热反馈结果则表明最佳高度应为25cm,即p/=2.5.

此外,在插板情况下,铝板将火焰中的热量通过板自身的热传导传递到浸没于燃料内的铝板下部,进而通过核态沸腾下的对流热传导反馈给火焰.分析FDS模拟与对流计算结果的比值可以发现:相比与无板情况,这种热反馈形式使火焰对未燃燃料的热反馈增大了2~9倍,即插板带来的对流热反馈增加效应可以显著提高油罐火的燃烧速率.

3 结 论

(1) 在本文研究范围内,插板对池火燃烧有促进作用,且在p/=2.5~3.0时促进燃烧作用达到最大.

(2) 随着插板高度的增大,火焰高度先增后减,在p/=3.0时火焰达到最大值;油面以下铝板温度随着测温点位置的升高而升高,并且在p/=2.5~3.0时最高;油面以上铝板温度先增后减,且铝板顶点温度随铝板高度增大而降低.

(3) 通过核态沸腾对流传热公式对FDS的燃烧速率计算结果进行修正,修正后的插板燃烧速率远大于无插板时,且在p/=2.5~3.0时燃烧速率达到最大值.

(4) 铝板对燃烧行为的影响主要是两个效应博弈的结果:一是铝板通过自身的热传导将火焰热量反馈给燃料,二是铝板吸收火焰热量后对外的辐射和对流散热作用.这两个相反的作用使得燃烧行为出现了非单调的变化.

[1] Zhou Xiangyu,Wang Feifei,Ji Yali,et al. Fabrication of hydrophilic and hydrophobic sites on polypropylene nonwoven for oil spill cleanup:Two dilemmas affecting oil sorption[J].,2016,50(7):3860-3865.

[2] Koseki Hiroshi,Hayasaka Hiroshi. Estimation of thermal balance in heptane pool gire[J].,1989,7(4):237-250.

[3] Hottel H C. Review:Certain laws governing the diffusive burning of liquids[J].,1959,1:41-43.

[4] de Ris John L. Fire radiation:A review[J].(),1979,17(1):1003-1016.

[5] 涂 然. 高原低压低氧对池火燃烧与火焰图像特征的影响机制[D]. 合肥:中国科学技术大学火灾科学国家重点实验室,2012.

Tu Ran. Effects of Low Air Pressure in High Altitude Area on Pool Fire Burning Behavior and Flame Image Characteristics[D]. Hefei:State Key Laboratory of Fire Science,University of Science and Technology of China,2012(in Chinese).

[6] 涂 然,雷 佼,王 彦,等. 利用压力相似预测高原低压环境小尺寸池火燃烧速率的变化特性[J]. 燃烧科学与技术,2010,16(5):467-471.

Tu Ran,Lei Jiao,Wang Yan,et al. Small scale pool fire burning rate under reduced atmospheric pressure using pressure modeling[J].,2010,16(5):467-471(in Chinese).

[7] Tu Ran,Fang Jun,Zhang Yongming,et al. Effects of low air pressure on radiation-controlled rectangular ethanol and n-heptane pool fires[J].,2013,34(2):2591-2598.

[8] Ditch Benjamin D,de Ris John L,Blanchat Thomas K,et al. Pool fires—An empirical correlation[J].,2013,160(12):2964-2974.

[9] Hu Longhua,Zhang Xiaolei,Delichatsios Michael A,et al. Pool fire flame base drag behavior with cross flow in a sub-atmospheric pressure[J].,2017,36(2):3105-3112.

[10] Rangwala Ali S,Arsava Kemal S,Mahnken Glenn,et al. A Novel Experimental Approach to Enhance Burning of Oil-Water Emulsions by Immersed Objects[R]. Worcester:Worcester Polytechnic Institute,2015.

[11] Sezer Hayri,Arsava Kemal S,Kozhumal Shijin P,et al. The effect of embedded objects on pool fire burning behavior[J].,2017,108:537-548.

[12] Bergman Theodore L,Incropera Frank P,Dewitt David P,et al.[M]. USA:John Wiley & Sons,2011.

[13] Mcgrattan Kevin,Hostikka Simo,Mcdermott Randall,et al.(6. 4. 0),[M]. USA:National Institute of Standards and Technology,2016.

[14] Fang Jun,Tu Ran,Guan Jinfu,et al. Influence of low air pressure on combustion characteristics and flame pulsation frequency of pool fires[J].,2011,90(8):2760-2766.

[15] 张 军,方 俊,王静舞,等. 近墙乙醇池火热反馈对燃烧速率的影响[J]. 安全与环境学报,2014,14(5):85-89.

Zhang Jun,Fang Jun,Wang Jingwu,et al. Effect of heat feedback on the fire-burning rate of ethanol pool fire close to the wall[J].,2014,14(5):85-89(in Chinese).

[16] 张铖铖,方 俊,林树宝,等. 多因素下小尺度油罐火燃烧速率的研究[J]. 火灾科学,2015,24(1):52-58.

Zhang Chengcheng,Fang Jun,Lin Shubao,et al. Study on burning rates of small-scale oil tank fires[J].,2015,24(1):52-58(in Chinese).

[17] Fang Jun,Wang Jingwu,Tu Ran,et al. Optical thickness of emissivity for pool fire radiation[J].,2018,124(Supplement C):338-343.

Simulation Analysis of Small-Scale Oil Tank Fire Behavior with Embedded Aluminum Plates

Wang Jingwu1, 2,Fang Jun1,Liu Ying1,Zheng Sumei1,Zhang Yongming1,Sun Jinhua1

(1. State Key Laboratory of Fire Science,University of Science and Technology of China,Hefei 230027,China;2. Hefei Institute for Public Safety Research,Tsinghua University,Hefei 230601,China)

The combustion behavior of n-heptane tank fire with embedded aluminum plates of different heights was studied using software fire dynamic simulation(FDS).It was found that the flame height first increased and then decreased with the height of the aluminum plate.The simulated burning rate was corrected by the convection heat transfer formula at nucleate boiling.The corrected burning rate with embedded plates was larger than that without.When the dimensionless aluminum plate height was 2.5—3.0,the enhancement effect of embedded plates on combustion was the maximum.This non-monotonic change was mainly the result of two effects:the first was the heat feedback from the aluminum plates to the fuel through heat conduction,and the second was the radiative and convective heat loss of the aluminum plates to the ambient environment after they had absorbed the flame heat.

n-heptane;oil tank fire;convective heat feedback;embedded object;numerical simulation

X915.5

A

1006-8740(2019)05-0384-05

10.11715/rskxjs.R201902004

2019-02-04.

国家自然科学基金资助项目(51576186;51636008);安徽省自然科学基金资助项目(1908085QE205);中国博士后科学基金资助项目(2018M632549).

王静舞(1989— ),女,博士,助理研究员,wjw1997@ustc.edu.cn.

方 俊,男,博士,副教授,fangjun@ustc.edu.cn.