垃圾焚烧炉烟气再循环改造的数值模拟与试验研究

王 进,许岩韦,王沛丽,钟 乐,邵哲如

垃圾焚烧炉烟气再循环改造的数值模拟与试验研究

王 进,许岩韦,王沛丽,钟 乐,邵哲如

(光大环保技术研究院(南京)有限公司,南京 211102)

对山东某500t/d垃圾焚烧炉排炉烟气再循环技术改造项目进行了研究,重点关注了烟气再循环对脱硝效果、燃尽率和运行经济性的影响.对六种焚烧炉运行工况进行了现场试验和数值模拟,数值模拟结果在火焰形态、温度分布、NO变化趋势等方面与运行结果吻合良好.研究结果表明烟气再循环率对垃圾焚烧炉内NO生成影响较大;NO同时受炉内温度与O2含量的影响,过量空气系数越小NO排放越低;相比改造前,烟气再循环可以实现在不提高运行费用的条件下联合SNCR将NO排放控制在100mg/m3以下.经济性分析结果表明,烟气再循环技术相比其他脱硝技术具有较为明显的环保效益和经济效益,并且几乎不影响料层燃尽.

垃圾焚烧;烟气再循环;脱硝;数值模拟;现场试验

我国垃圾围城问题日益严重,仅2015年城市生活垃圾清运量即达1.91亿吨,且每年按8%的速度增长[1].垃圾焚烧逐渐成为主要的解决方式,“十三五”规划中提出城市生活垃圾焚烧处理能力占无害化处理总能力的50%以上[2],相当于新建1000t/d当量的垃圾焚烧发电厂300多座.但是,垃圾焚烧存在污染物排放控制成本高、炉膛结焦严重等问题,亟需工程技术解决.

烟气再循环技术是指将锅炉尾部烟气返回炉内重新参与燃烧,降低当地氧气浓度和温度从而降低NO生成的一种低氮燃烧技术,目前应用在燃煤和燃气系统中较多,除抑制氮氧化物的生成外[3],同时还能起到改善炉膛结渣现象、提高锅炉效率的作用.众多学者对其脱硝原理、系统构成以及经济性进行了研究,Yu等[4]实验研究了燃气系统,认为烟气再循环有效抑制了热力型NO生成.宋少鹏等[5]发现当再循环率为10%时,燃气锅炉NO减排达到65%,再循环率继续增加时效果不再明显.Liuzzo等[6]数值模拟研究了废弃物焚烧炉,得出烟气再循环可使能量回收率提高3%以上、设备投资减少.不少学者还对再循环烟气的进入方式[7-8]、进风配比[9]、喷嘴结构[9-10]等进行了优化设计,为烟气再循环的推广和运行提供了参考依据.

烟气再循环具有诸多清洁燃烧的特性,但在垃圾焚烧中的研究至今仍较少,其应用的报道更是缺乏.本文依托某垃圾焚烧发电厂烟气再循环改造项目,采用数值模拟和现场试验相结合的方法,研究不同烟气循环量、过量空气系数对脱硝效果、燃尽率以及运行经济性的影响,为垃圾焚烧炉的低氮燃烧技术发展提供参考.

1 研究对象

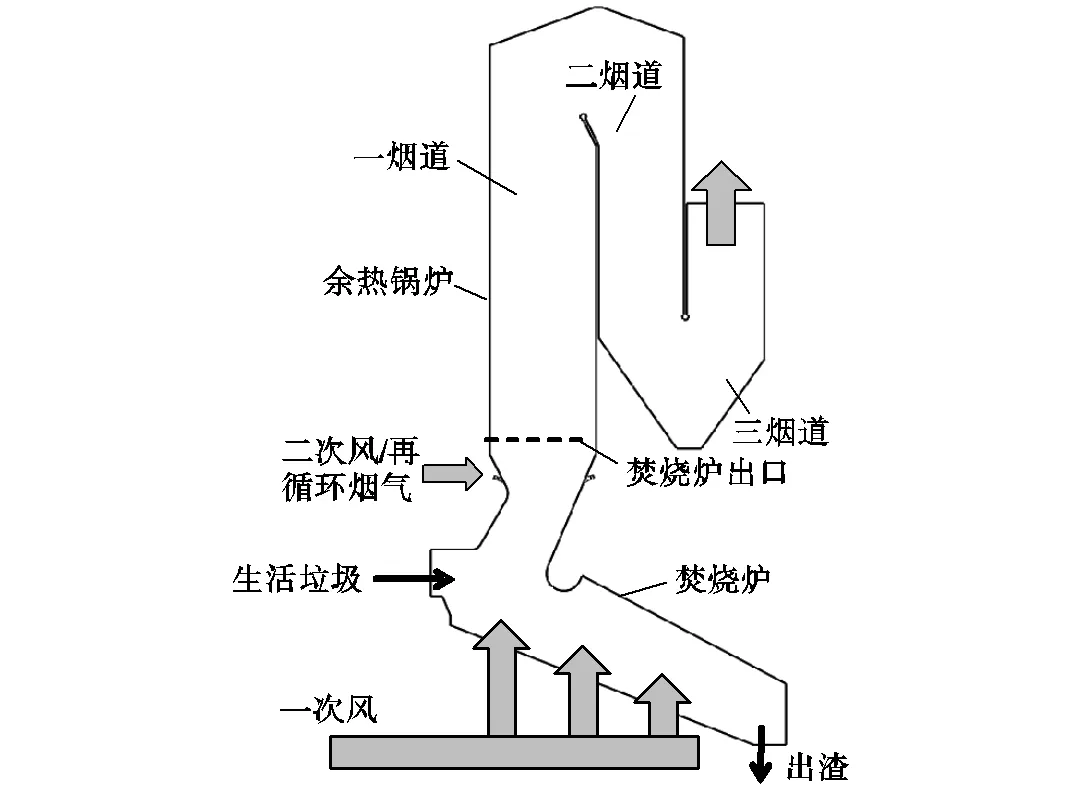

研究对象为山东某生活垃圾逆流式焚烧炉,处理规模500t/d,采用机械往复顺推炉排,主蒸汽参数采用4MPa/400℃.焚烧炉入炉垃圾的成分分析和热值如表1所示.炉型结构如图1所示,垃圾从给料口进入,在炉排上经过干燥、挥发分析出、固定碳燃烧和燃尽等阶段,最后从末段炉排落入灰渣井,焚烧炉壁面采用400mm耐火材料敷设以保持炉内温度;从料层析出的部分燃烧烟气进入焚烧炉气相空间,在焚烧炉上部进行二次燃烧;焚烧炉出口为余热锅炉,受热面包括一烟道、二烟道和三烟道等.

表1 入炉生活垃圾成分分析和热值

Tab.1 Composition analysis and calorific values of mu-niciple solid waste

图1 焚烧炉示意

2 模型及数值计算方法

焚烧炉及余热锅炉采用三维全尺寸建模,混合网格划分,二次风口附近为结构适应性强的四面体网格并进行局部加密,其他区域为结构化六面体网格,总体网格单元数量为160万,最大网格尺寸约100mm.

生活垃圾在焚烧炉内的焚烧过程包括堆积燃烧和气相燃烧两部分,两种燃烧过程差异巨大且相互影响,目前较为成熟的模拟方法是分开建模和计算[13],通过数据流传递数据,迭代计算达到状态平衡.本文的床层燃烧部分采用英国谢菲尔德大学开发的二维燃料柱程序FLIC[11-12]进行计算.FLIC中的数学模型中除基本守恒方程外,子模型还包括物料干燥、挥发分热解、气固相混合、气相和固相化学反应、辐射传输等,可以预测床层出口气体产物成分和温度的分布,计算结果可以作为炉内气相燃烧的边界条件.

炉内气相燃烧采用商业软件FLUENT进行计算,考虑炉内存在强烈的射流和旋流流动,湍流模型为Realizable k-epsilon模型,湍流化学反应模型为有限速率/涡耗散模型,辐射模型为DO模型.焚烧炉壁面为绝热边界,余热锅炉水冷壁采用恒温壁面热边界.

3 烟气再循环数值模拟

3.1 计算工况

考虑实际运行工况,制定数值模拟计算工况,如表2所示.

表中工况1是为改造前运行工况,无烟气再循环,总过量空气系数1.6;工况2、3、4分别为不同再循环率下再循环工况,此时一次风量与工况1相同,二次风替换为再循环烟气,根据再循环烟气含氧量折算后的二次风过量空气系数亦列于同列作为对比;工况5、6保持循环率15%不变,改变一次风量以实现工况调整.

表2 烟气再循环计算工况

Tab.2 Workingconditions for calculation of flue gas re-circulation

3.2 改造前工况数值模拟与验证

改造前的无烟气再循环工况,在锅炉最大连续蒸发量100%工况下垃圾入炉量500t/d,余热锅炉内O2体积分数5%~7%,平均过量空气系数1.6,即表2中工况1.为保证灰渣充分燃尽,现场一二次风比例一直为9∶1左右,一次风在5灰斗内的分配比为15∶15∶30∶30∶10,第四段炉排上方可以观测到明显的火焰带.

垃圾在进入焚烧炉前没有经过破碎处理,粒径分布较宽,计算时粒径给定分布范围为5~35mm,平均粒径20mm,进行Rosin-Rammler分布拟合.料层初始孔隙率0.7,堆积密度410kg/m3,料层初始高度835mm,燃料在炉排上的停留时间为90min,料层前进速度1.94mm/s.

工况1的料层计算结果如图2所示,料层起始着火距离为2.2m,剧烈燃烧区位于7~8m区间,燃尽距离8m,与实际观察符合良好.水分从表层和底层同时开始向内层干燥,至7.5m干燥完毕,开始快速燃烧;燃料热分解可燃产物中CO含量最高,其次为CH4.料层计算结果将作为炉内计算的入口边界条件.

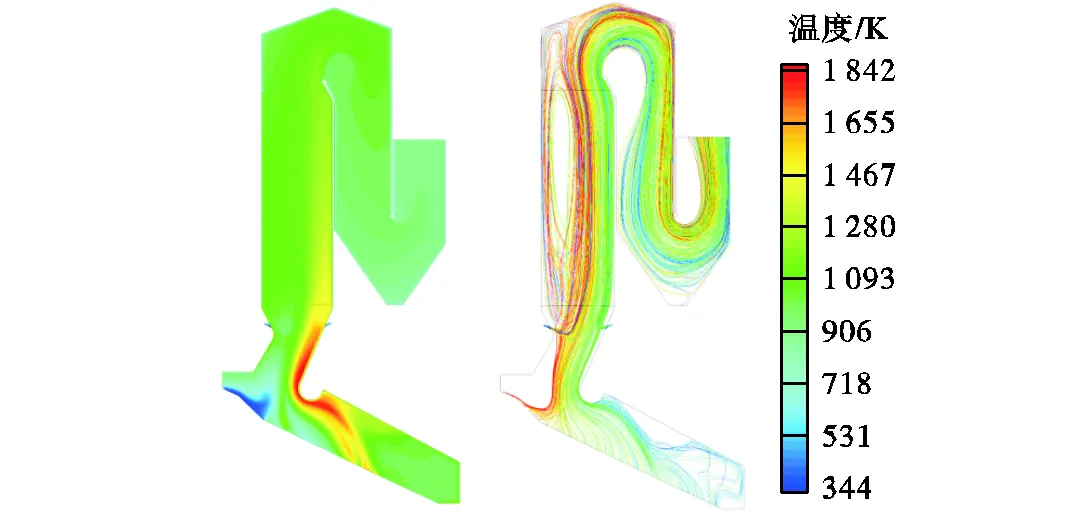

炉内模拟结果如图3所示,由于后拱较长高温烟气直接接触后拱炉墙;流线图显示一烟道内烟气整体偏向后墙,前墙形成大尺寸回流区,是由于焚烧炉出口通道倾斜角度所致.可见,如果长期在此工况运行,将产生受热面吸热不均、后墙磨损过快等问题.

图2 燃料表层组分沿炉排长度分布

图3 炉内中心断面温度分布和一、二次风流线

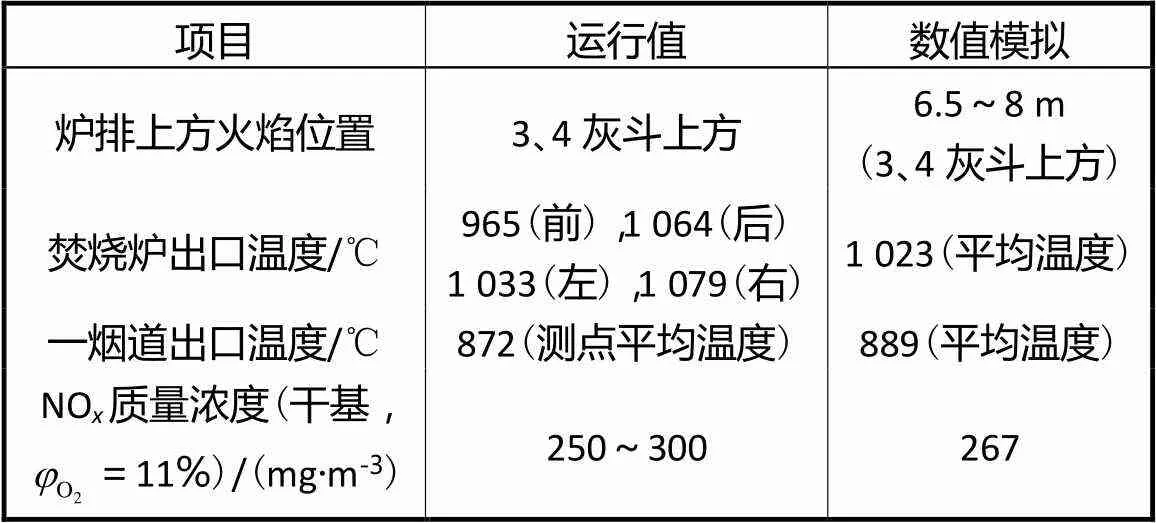

改造前的运行结果与数值模拟结果对比汇总于表3,主要针对炉排上火焰位置、焚烧炉/第一烟道出口温度及余热锅炉出口原始NO值进行了比对.表中焚烧炉出口温度的运行值为局部测点值,靠近前墙2个,后墙2个,模拟值为平均温度,总体模拟结果与运行数据吻合良好,并且模拟温度场(图3)显示前墙烟气温度低于后墙,与运行测点趋势相符.

表3 改造前现场运行数据与模拟结果的对比

Tab.3 Comparison between field operation data and nu-merical simulation result before retrofit

3.3 再循环烟气量的影响

为研究再循环烟气量对燃烧及NO生成的影响,本文在一次风过量空气系数1.44的条件下选取了15%、20%、25%三种再循环烟气比例进行计算.再循环烟气含氧量低,可以避免集中燃烧,不易造成局部高温[9],低温和低氧有利于降低热力型NO的生成和燃料型NO的转化率;同时由于再循环烟气量大于原二次风,能够在喷入位置形成更加强烈的扰动,提高气相燃尽率,弥补氧浓度不足带来的问题;另外,过量的再循环烟气也会导致无法满足垃圾焚烧炉850℃停留2s的要求.

工况2、3和4的流线图如图4所示,从图中可以看出,随着再循环烟气量的增加,原二次风喷口的风速逐步增加,在焚烧炉喉口附近造成更加强烈的扰动,从而使一烟道内的烟气分布更加均匀,前墙回流区消失.

图4 不同再循环率时炉内烟气流线

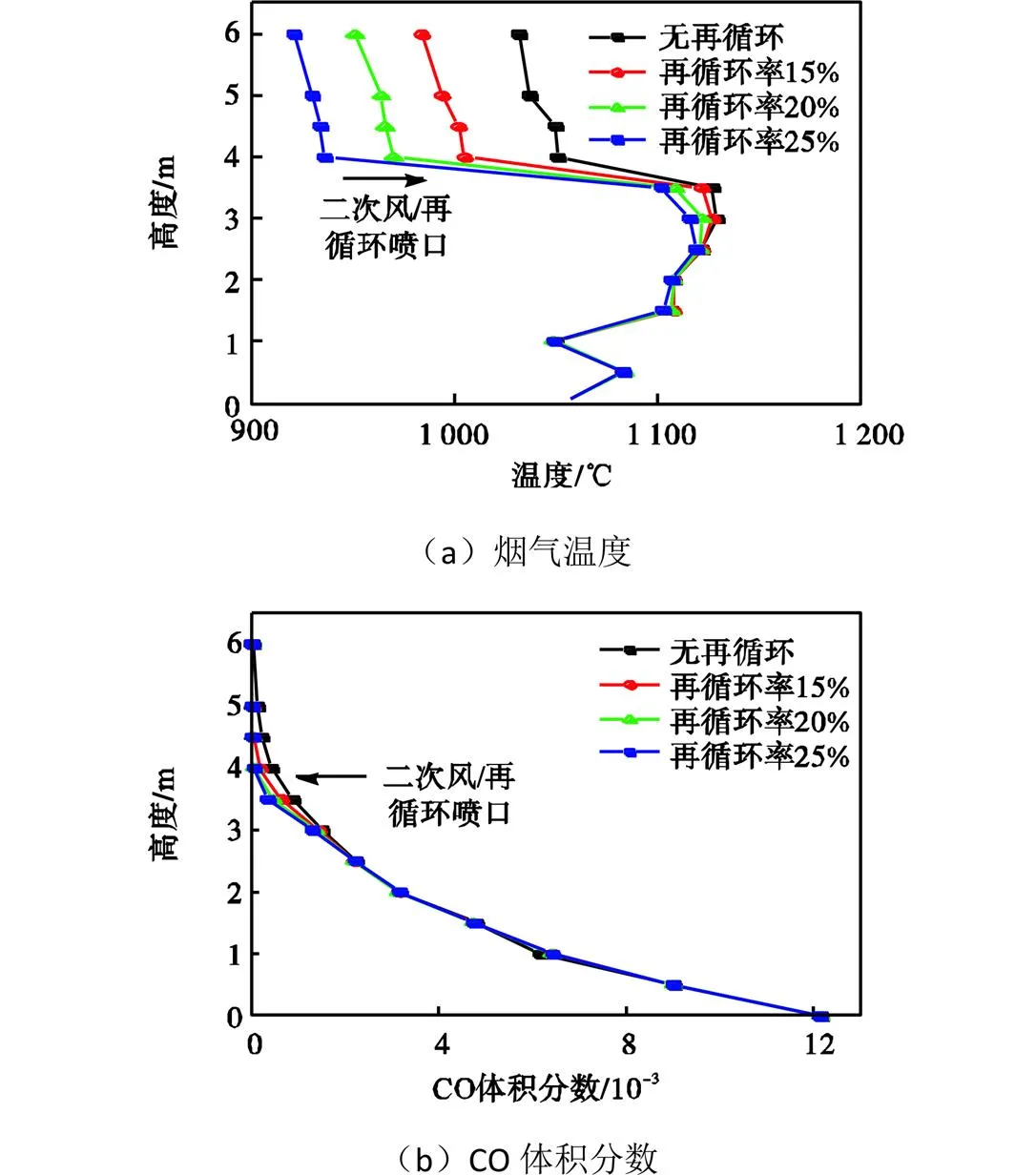

图5为各工况下沿焚烧炉高度方向的烟气温度、CO体积分数分布.从温度曲线看,相比无再循环的原工况,工况2、3、4在高度大于3m的区域,再循环烟气的温度稀释作用占主导,烟气温度下降,喷口附近温度下降速率最快;从CO浓度分布曲线可以看出,再循环倍率越高,二次风口区域CO浓度下降 越快.

图5 沿焚烧炉高度烟气参数曲线

3.4 不同一次风量的影响

过量空气系数决定炉内温度和O2水平,对气相燃尽和再循环脱硝率有较大影响.图6为不同过量空气系数下沿焚烧炉高度方向的温度以及CO体积分数分布曲线,此时再循环率均为15%.图中一次风过量空气系数1.34的工况整体温度水平最高,1.44次之,过量空气系数最大的工况6最低.过量空气系数越小,CO体积分数也越高,不过各工况下燃尽率均较高.

图6 沿焚烧炉高度烟气参数曲线(不同过量空气系数)

4 模拟和运行NOx值对比及经济性分析

4.1 数值模拟和运行试验NOx生成对比

烟气再循环改造后在项目现场进行了运行试验.试验期间对垃圾仓进行了控制,减少使用仓底含渗滤液较多的垃圾,避免燃料性质波动较大.另外,由于现场对烟气排放指标控制较严,无法停用SNCR,因此实验过程中SNCR一直处于投运状态,这与数值模拟存在差异,为保证模拟结果与运行结果具有可比性,实验中氨水使用量维持一定量不变.

每次单工况试验持续时间都在2h以上,最长超过24h,试验后在工况持续时间内每隔一定时间统计各项参数,最后进行算术平均作为此工况参数,统计参数包括排放数据、各风机电流、氨水耗量等.

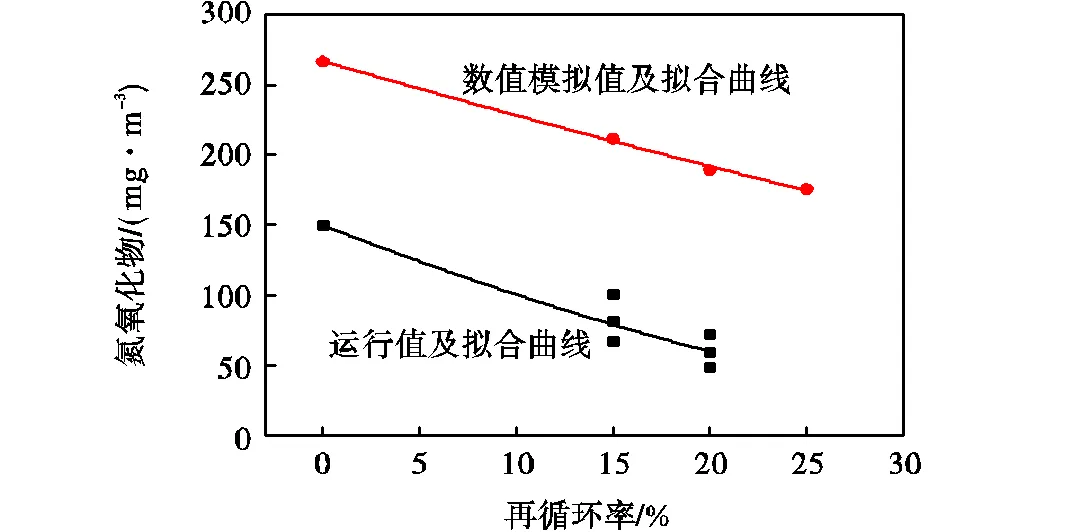

不同再循环率时数值模拟和试验运行的NO排放值如图7所示,其中15%和20%再循环率的运行实验各重复3次.从拟合曲线的趋势看,运行值与数值模拟结果趋势吻合良好,在SNCR效率基本不变的情况下,运行与模拟的NO值减少幅度基本一致:对于运行值,再循环率15%和20%时NO值平均降低68mg/m3和91mg/m3;对于数值模拟,NO各降低了55mg/m3和77mg/m3,脱硝效率分别为20.6%和28.8%.25%再循环率的工况在运行试验时,由于焚烧炉一烟道个别温度测点低于850℃,系统判定不能满足850℃停留2s的要求,所以该组工况未能继续进行.

图7 不同再循环率时数值模拟和运行工况NOx排放情况

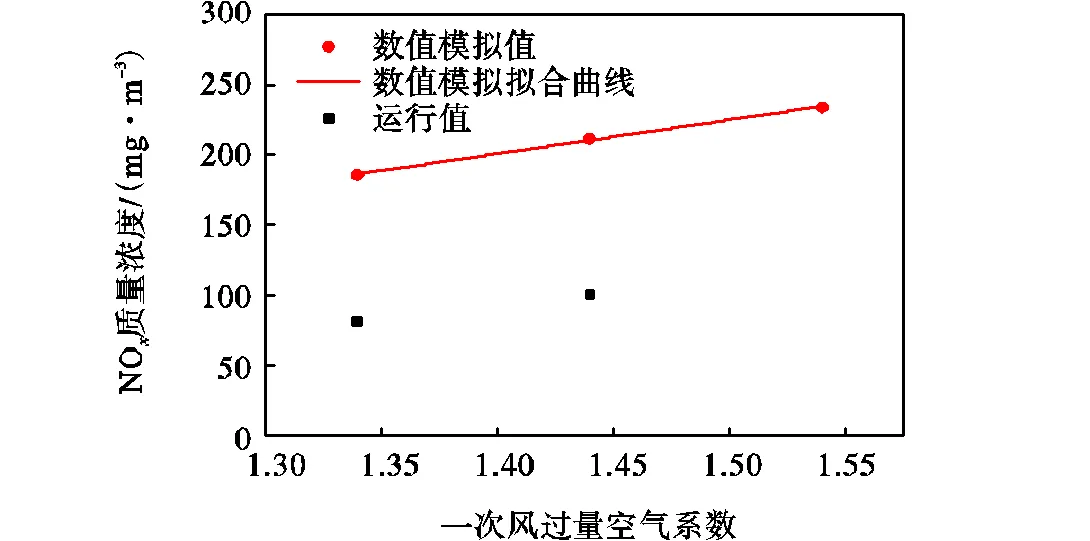

再循环率15%,不同一次风过量空气系数的试验结果与数值模拟结果对比于图8.从图中可以看出运行值和数值模拟结果均随着一次风过量空气系数增加而逐渐增加,趋势相同,且与理论相符,高的含氧量更有利于NO的生成.

图8 不同一次风过量空气系数时NOx排放情况

根据以上分析,不同再循环率和一次风过量空气系数对NO脱除效果具有不同程度的影响.其中再循环率对脱硝效果影响较大,根据数值模拟结果,相比改造前工况,再循环率提高到15%后,NO脱除率为20.6%,20%时为28.8%.炉内过量空气系数对NO排放也有明显影响,现场实验表明降低过量空气系数可以降低NO排放值,数值模拟也有相同趋势.

4.2 经济性分析

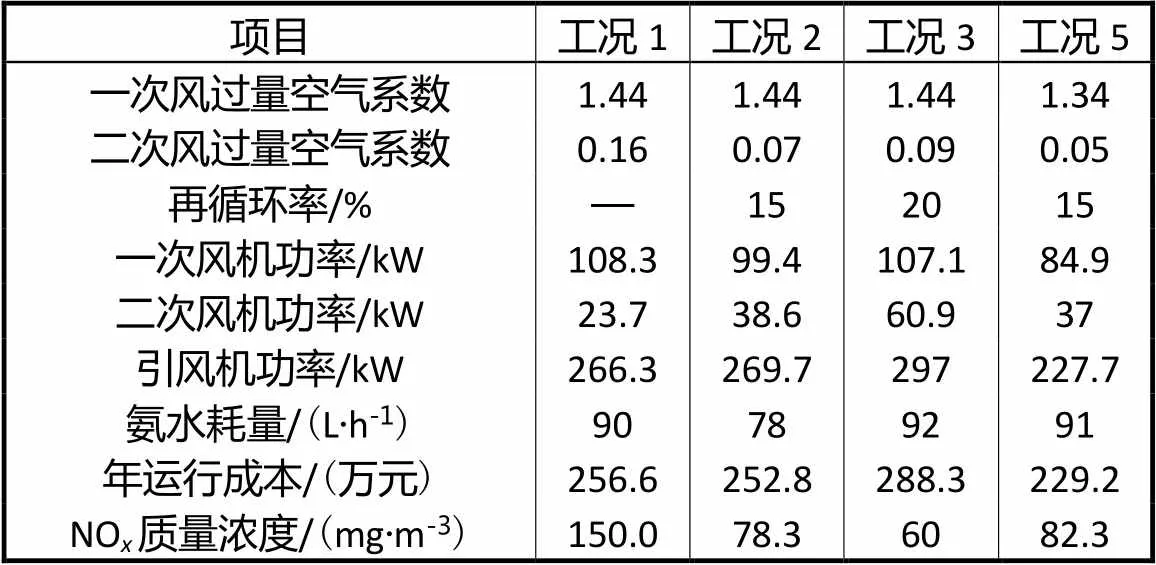

运行经济性的研究,有助于现场寻找最优工况.试验期间,对风机电耗、SNCR氨水耗量进行了统计,对具有重复性实验的工况点进行综合算术平均处理.在经济性计算中厂用电成本按照0.65元/度,20%浓度氨水成本700元/吨,总成本换算成年运行8000h值,计算结果汇总于表4.

表4 不同工况下的运行经济性分析

Tab.4 Operational economic analysis under various working conditions

表中工况1综合电耗和氨水年运行成本256.6万元;工况2、3由于二次风喷口风量增加,二次风机功率变化较大,成为影响年运行成本的主要因素,同时氨水耗量的差别也会带来成本变化,综合后工况2的年运行成本略低于原工况,工况3的成本比原工况有所上升;工况5由于降低了一次风过量空气系数,一次风机功率下降,引风机功率也相应降低,综合成本最为节约,年运行成本相比改造工况大幅节省27.4万元.

为确定一次风减少对料层燃烬率的影响,试验过程中收集了工况2和5的灰渣进行分析,工况2收集了3次样品,灰渣热酌减率为2.69%、2.79%和1.62%.工况5收集了2次,灰渣热酌减率为2.77%和2.90%.可以看出,一次风过量空气系数降低到1.34后,热酌减率有略微上升,但是仍在3%以下.

5 结 论

(1) 烟气再循环改造后,垃圾焚烧项目现场使用情况良好.试验期间,配合SNCR时,可以将NO控制在100mg/m3以下并保持稳定.

(2) 改造前工况模拟结果与实际运行在炉排上方火焰位置、炉内温度分布、NO初始值等方面吻合良好;改造后,随着再循环率增加,数值模拟与实际运行的NO排放值均呈减小趋势,减小幅度基本相同,继续增加再循环率会导致炉内温度过低;炉内总过量空气系数越小,余热锅炉出口NO含量也越低.

(3) 对运行实验工况进行了经济性分析,综合考虑NO排放值、风机电耗和氨水耗量,利用烟气再循环可以有效控制NO排放低于100mg/m3,并保持相同的运行成本,如果控制总过量空气系数在1.3~1.4,可以进一步节省运行成本,说明烟气再循环技术在垃圾焚烧发电厂具有很大的市场应用潜力.

[1] 国家统计局. 中国统计年鉴[M]. 北京:中国统计出版社,2016.

National Bureau of Statistics.[M]. Beijing:China Statistics Press,2016(in Chinese).

[2] 国家发展和改革委员会,住房城乡建设部. “十三五”全国城镇生活垃圾无害化处理设施建设规划[Z]. 北京:国家发展和改革委员会,2016.

National Development and Reform Commission,Ministry of Housing and Urban-Rural Development. “13th Five-Year Plans” on the Safely Disposed Facilities Construction of Municipal Wastes[Z]. Beijing:National Development and Reform Commission,2016(in Chinese).

[3] Tillman D A.[M]. London:Academic Press,1990:70-77.

[4] Yu B,Lee S,Lee C E,et al. Study of NOemission characteristics in CH4/air non-premixed flames with exhaust gas recirculation[J].,2015,91:119-127.

[5] 宋少鹏,卓建坤,李 娜,等. 燃料分级与烟气再循环对天然气低氮燃烧特性影响机理[J]. 中国电机工程学报,2016,36(24):6849-6858.

Song Shaopeng,Zhuo Jiankun,Li Na,et al. Low NOcombustion mechanism of a natural gas burner with fuel-staged and flue gas recirculation[J].,2016,36(24):6849-6858(in Chinese).

[6] Liuzzo G,Verdone N,Bravi M. The benefits of flue gas recirculation in waste incineration[J].,2007,27(1):106-116.

[7] 徐 力. 烟气再循环条件下链条锅炉燃烧及NO生成特性研究[D]. 哈尔滨:哈尔滨工业大学能源科学与工程学院,2011.

Xu Li. Study on Combustion and NOFormation Characteristics of Chain Boiler in the Condition of Flue Gas Recirculation[D]. Harbin:School of Energy Sci & Eng,Harbin Institute of Technology,2011(in Chinese).

[8] 胡满银,韩 静,刘 忠,等. 烟气再循环及分段送风对链条炉NO生成的数值模拟[J]. 洁净煤技术,2010,16(3):71-73.

Hu Manyin,Han Jing,Liu Zhong,et al. Numerical simulations of the influence of flue gas recycle and staging air on NOformation in the chain boiler[J].,2010,16(3):71-73(in Chinese).

[9] 杨 博. 链条锅炉烟气再循环降低NO排放的数值模拟[D]. 保定:华北电力大学(河北)环境科学与工程学院,2008.

Yang Bo. Numerical simulations of NO Reduction by the Flue Gas Recirculation in the Chain Boiler[D]. Baoding:College of Environmental Science and Engineering,North China Electric Power University(He bei),2008(in Chinese).

[10] 李高亮,王乃继,肖翠微,等. 烟气再循环在煤粉工业锅炉上的数值模拟研究[J]. 洁净煤技术,2015,21(2):125-128.

Li Gaoliang,Wang Naiji,Xiao Cuiwei,et al. Numerical simulation and investigation on flue gas recycle technology in industrial pulverized coal boiler[J].,2015,21(2):125-128(in Chinese).

[11] Yang Y B,Goh Y R,Zakaria R,et al. Mathematical modelling of MSW incineration on a travelling bed[J].,2002,22(4):369-380.

[12] Yang Y B,Ryu C,Goodfellow J,et al. Modelling waste combustion in grate furnaces[J].,2004,82(3):208-222.

Numerical Simulation and Experimental Investigation on Retrofit of Flue Gas Recirculation in Waste Incinerator

Wang Jin,Xu Yanwei,Wang Peili,Zhong Le,Shao Zheru

(Everbright Environmental Technology Research Institute(Nanjing)Co.,Ltd,Nanjing 211102,China)

A technological retrofit project of flue gas recirculation(FGR)was implemented on a 500t/d waste incinerator in Shandong Province,and the influences of FGR on the denitrification effect,burn-out rate and economic efficiency of operation were focused.Field tests and numerical simulations were conducted under six types of operating conditions.Simulation results agree well with the operation data in aspects of flame shape,temperature distribution,the varying trend of NOemission,etc.Research results show that FGR has an obvious influence on NOproduction in the waste incinerator.Both temperature and oxygen content inside the incinerator have impacts on the NOemission.The smaller the excess air coefficient in the incinerator,the lower the production of NO.Combined with SNCR,FGR can reduce the NOvalue to lower than 100mg/m3without increasing the operation cost.The result of economic analysis indicates that compared with other denitrification technologies,FGR has obvious environmental and economic benefits,and it almost has no effect on the bed burning out.

waste incineration;flue gas recirculation;denitrification;numerical simulation;field test

X799.3

A

1006-8740(2019)05-0468-06

10.11715/rskxjs.R201811010

2018-12-28.

王 进(1987—),男,硕士,工程师,565718241@qq.com.

许岩韦,男,博士,工程师,xuyw@ebchinaintl.com.cn.