干制牛蹄筋的低压涨发新工艺研究

董芝杰

(江苏旅游职业学院,江苏扬州225127)

牛蹄筋是牛脚掌部位的块状筋腱,新鲜牛蹄筋因不易运输与储存,通常将其脱水干制后保藏[1]。经干燥或脱水后的牛蹄筋,组织结构紧密,表面硬化,不符合食用的要求,需进行涨发加工[2]。目前,关于干制牛蹄筋的涨发方式有很多,较为常见的有油发[3]、水发[4-5]、碱发[6-7]、混合涨发等。相比其它涨发方式,水发更利于保留干制牛蹄筋中的营养成分[8]。

低压技术因可有效保护原材料中的风味与营养物质而被广泛运用于烹饪加工中,综合现有文献,有关干制牛蹄筋的低压涨发工艺研究鲜有报道,更未见对其低压涨发新工艺的优化。本试验采用响应面分析法,研究压力值、保压时间、保压温度3 个主要因素对干制牛蹄筋涨发率的影响,以期为后续对干制牛蹄筋低压涨发新工艺的深入研究提供理论支撑。

1 材料与方法

1.1 材料与试剂

干制牛蹄筋:广州众珍元贸易有限公司;浓硫酸(AR)、浓盐酸(GR)、氢氧化钠(AR):中国恒利试剂厂;羟脯氨酸标准液(GR):河北冀海生物科技有限公司。

1.2 仪器与设备

Grant 低压烹饪机:西班牙ICC 公司;YS24E 型压力锅:浙江苏泊尔股份有限公司;BS210S(1/10000)电子分析天平:北京赛多利斯仪器系统有限公司;755S型紫外可见分光光度计:上海棱光技术有限公司;TG18G 台式高速离心机:盐城市凯特实验仪器有限公司;ZDXS5 马弗炉:深圳市中达电炉厂。

1.3 试验方法

1.3.1 样品处理

洗净干制牛蹄筋表面脏物,并剔除可见脂肪,晾干后称重,于蒸馏水中浸泡24 h,沥水待用。

1.3.2 低压涨发

将浸泡好的牛蹄筋真空包装后置于低压烹饪机中,并加入2 L 蒸馏水,通过控制压力值、保压时间、保压温度对蹄筋样品进行低压处理,待样品完全膨胀饱满软糯时取出,冷却至室温(20±2)℃,待用。

1.3.3 高压涨发

以高压涨发牛蹄筋为比较组,其涨发方式具体如下,将浸泡好的牛蹄筋真空包装后置于高压锅中,在1.5 bar 压力条件下涨发40 min 后取出,冷却至室温(20±2)℃,待用。

1.3.4 常压涨发

以常压涨发牛蹄筋为对照组,其涨发方式具体如下,将浸泡好的牛蹄筋真空包装后置于蒸煮锅中,中火焖煮70 min 后熄火取出,冷却至室温(20±2)℃,待用。

1.3.5 涨发率测定

分别称取不同压力处理条件下的牛蹄筋W1(g)置不同低压环境中涨发,每隔一定时间捞出,待牛蹄筋两头垂下、软糯时取出,用吸水纸吸干表面水分,称重,记为W2(g)。

1.3.6 单因素试验

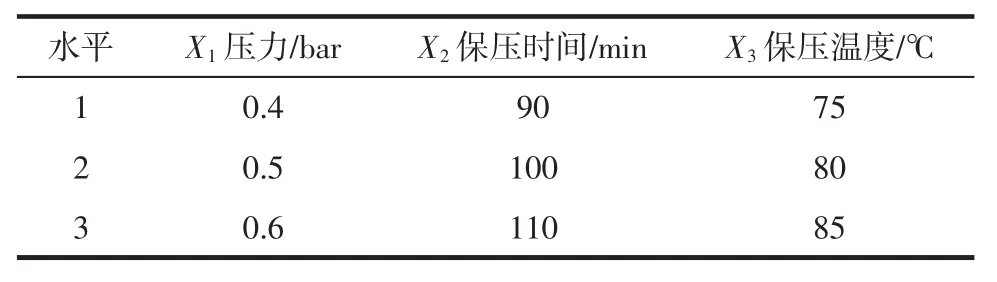

试验以牛蹄筋涨发率为考察指标,分别对压力值、保压时间、保压温度进行单因素试验。在单因素的基础上,根据Box-Benhnken 中心组合试验设计原理[9],设计三因素三水平的响应面试验,利用响应面试验结果,确定低压环境下的最佳涨发条件。响应面试验因素水平见表1。

表1 响应面试验因素水平Table 1 Test surface level response factor

1.3.7 蛋白质含量的测定

参照GB 5009.5-2016《食品安全国家标准食品中蛋白质的测定》采用凯式定氮法进行牛蹄筋中蛋白质含量的测定。

1.3.8 脂肪含量的测定

参照GB 5009.6-2016《食品安全国家标准食品中脂肪的测定》采用酸水解法进行牛蹄筋中粗脂肪含量的测定。

1.3.9 水分含量的测定

参照GB 5009.3-2016《食品安全国家标准食品中水分的测定》采用直接干燥法进行牛蹄筋中水分含量的测定。

1.3.10 胶原蛋白含量的测定

蹄筋中胶原蛋白含量的测定按照ChangHaijun 等[10]的方法进行。样品经过消化后,消化液中羟脯氨酸含量测定按照GB 9695.23-2008《肉与肉制品中羟脯氨酸含量测定》进行。将测得的羟脯氨酸含量乘系数7.25换算为胶原蛋白含量。

1.3.11 钙含量的测定

参照GB 5009.92-2016《食品安全国家标准食品中钙的测定》采用乙二胺四乙酸滴定法进行牛蹄筋中钙含量的测定。

1.3.12 感官评价

本试验邀请相关专业人员组成10 人感官评定小组,采用层次分析法(analytic hierarchy process,AHP)确定评价指标的权重。品评环境模拟正常消费环境,无异味、无噪音、清静。品评人员出入方便,并与制备区有明显间隔,不受制备区样品气味的影响。室温21 ℃~25 ℃,相对湿度为55%~65%,通气性良好。品评人员为已经过食品感官培训后的人员,其中男女各半,每次品评10 人参加,品评3 次。评价过程代码由电脑随机编码。样品采用圆形摆放,准备纸巾及饮用水,更换不同样品时,品评间隙必须清漱口腔。每人每次分别从牛蹄筋的色泽、硬度、弹性、咀嚼性、风味等5 个方面对牛蹄筋进行感官评定[11-13]。具体评分标准如2 所示。

表2 涨发牛蹄筋感官评分标准Table 2 Sensory evaluation criteria of swelling beef tendon

1.4 数据处理

所有数据用平均值±标准差表示。采用Design-Expert 8.0.5 软件进行响应面分析,采用SPSS 16.0 软件对结果数据进行统计分析。

2 结果与分析

2.1 单因素试验结果

2.1.1 压力值对干制牛蹄筋涨发率的影响

将处理好的牛蹄筋置于低压设备中,设定压力值分别为 0.2、0.3、0.4、0.5、0.6、0.7 bar,在 85 ℃条件下涨发90 min,比较不同压力值下干制牛蹄筋的涨发率见图1。

由图1 可知,不同压力对牛蹄筋的涨发率有较大影响。随着压力的增加,牛蹄筋的涨发率呈先增大后减小趋势。在0.2 bar 到0.5 bar 范围内,牛蹄筋的涨发率不断增大。在0.5 bar 到0.7 bar 范围内,牛蹄筋的涨发率随着压力的增大而减小,可能是在此压力范围内蛋白质的吸水膨胀性有所减弱导致。在压力值为0.5 bar时,牛蹄筋的涨发率达最大值354%。因此,压力值选择0.5 bar 为宜。

图1 压力值对干制牛蹄筋涨发率的影响Fig.1 Effect of pressure on rising incidence of dried beef tendon

2.1.2 保压时间对干制牛蹄筋涨发率的影响

将处理好的牛蹄筋置于低压设备中,设定压力值为 0.6 bar,在 85 ℃条件下分别涨发 60、70、80、90、100、110 min,比较不同保压时间下干制牛蹄筋的涨发率见图2。

图2 保压时间对干制牛蹄筋涨发率的影响Fig.2 Holding pressure time on rising incidence of dried beef tendon

由图2 可知,在60 min 到100 min 内,随着保压时间的延长,牛蹄筋的涨发率也随之增大。保压时间超过100 min,蛋白质吸水膨胀能力下降,牛蹄筋的涨发率也有所减小。不同保压时间下牛蹄筋涨发率有显著差异(P<0.05),表明保压时间对牛蹄筋涨发率有显著影响。当保压时间为100 min 时,牛蹄筋涨发率达最大值336%。因此,保压时间以选择100 min 为宜。

2.1.3 保压温度对干制牛蹄筋涨发率的影响

将处理好的牛蹄筋置于低压设备中,设定压力值为 0.6 bar,分别在 65、70、75、80、85、90 ℃条件下涨发90 min,比较不同保压温度下干制牛蹄筋的涨发率见图3。

图3 保压温度对干制牛蹄筋涨发率的影响Fig.3 Holding pressure temperature on rising incidence of dried beef tendons

由图3 可知,随着保压温度的升高,牛蹄筋的涨发率呈先增大后缓慢减小的趋势。在保压温度为65 ℃到80 ℃范围内,牛蹄筋的涨发率随保压温度的升高而增大。超过80 ℃后,蛋白质的膨胀吸水能力有所下降,导致涨发率缓慢减小。在保压温度为80 ℃时,牛蹄筋的涨发率达最大值327%。因此,保压温度选择80 ℃为宜。

2.2 响应面优化模型的建立与显著性分析

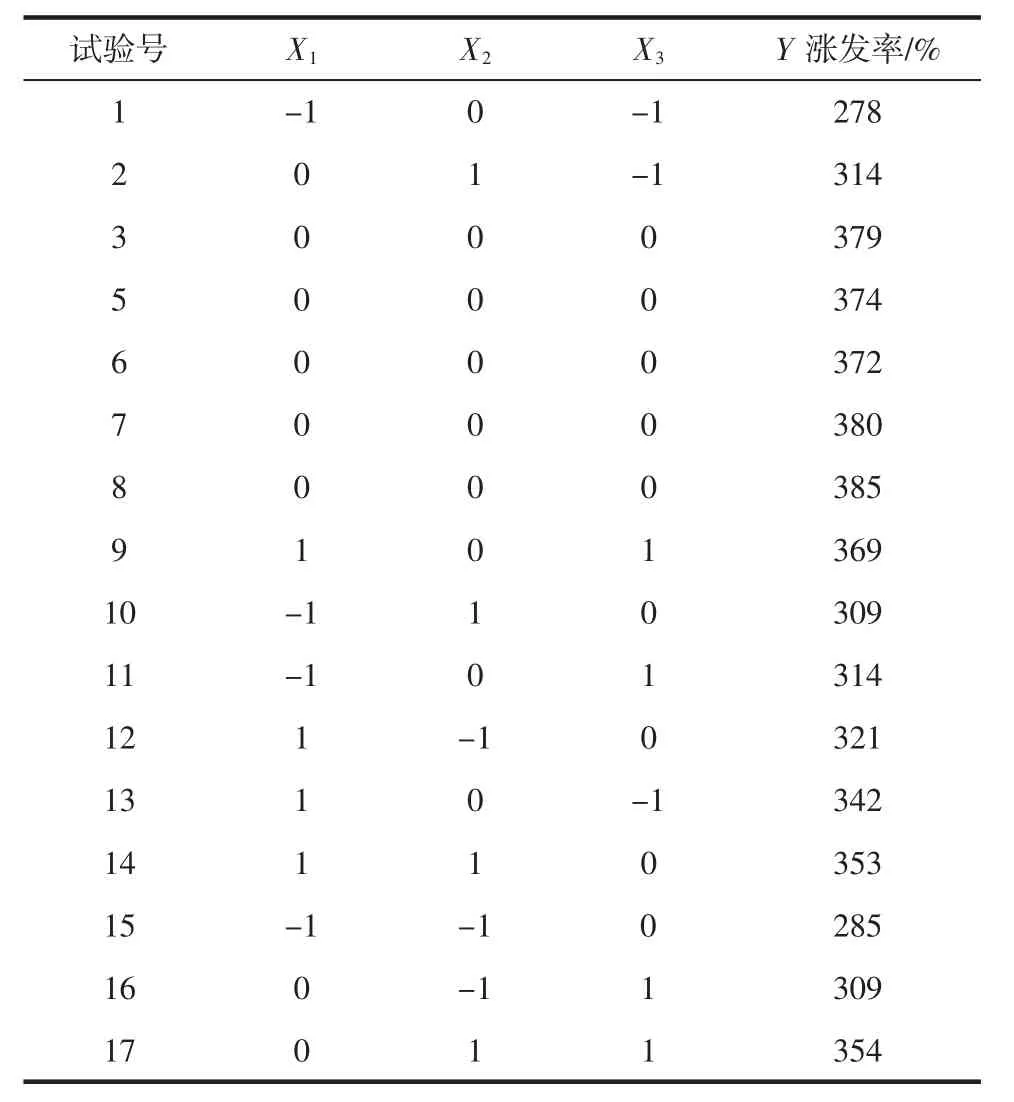

综合单因素试验结果,采用Design-Expert 8.0.5软件进行试验设计,见表3。并对试验结果进行回归分析,见表4。得到以涨发率(Y)为响应值,自变量为压力(X1)、保压时间(X2)、保压温度(X3)的多元二次回归方程:

表3 响应面试验设计结果Table 3 Response surface results

表4 试验结果的回归分析Table 4 Regression analysis of test results

由表4 可知,回归模型的P<0.000 1,具有高度的显著相关性,且方程失拟项不显著(P>0.05),相关系数R2=0.979 7,表明该模型具有极显著的统计学意义,且与实际情况拟合较好,试验误差小,能较好地反映牛蹄筋涨发率与各个因素之间的关系。此外,设定的3个单因素对牛蹄筋的涨发率均有极显著影响(P<0.01)。同时,保压时间与保压温度的交互作用对试验结果有显著影响(P<0.05)。所有的因素二次项均为极显著统计水平,进一步表明设定的3 个因素对牛蹄筋的涨发率具有重要的曲面影响。各因素对涨发率的影响主次顺序为X1(压力值)>X2(保压时间)>X3(保压温度)。

2.3 显著交互作用项分析

压力值和保压时间对干制牛蹄筋涨发率影响的响应面曲线见图4。

图4 压力值和保压时间对干制牛蹄筋涨发率影响的响应面图Fig.4 Response surface plot of dwell pressure and dwell time of dried beef tendons

压力值和保压温度对干制牛蹄筋涨发率影响的响应面曲线见图5。

图5 压力值和保压温度对干制牛蹄筋涨发率影响的响应面图Fig.5 Response surface plot of dwell pressure and temperature of dried beef tendons

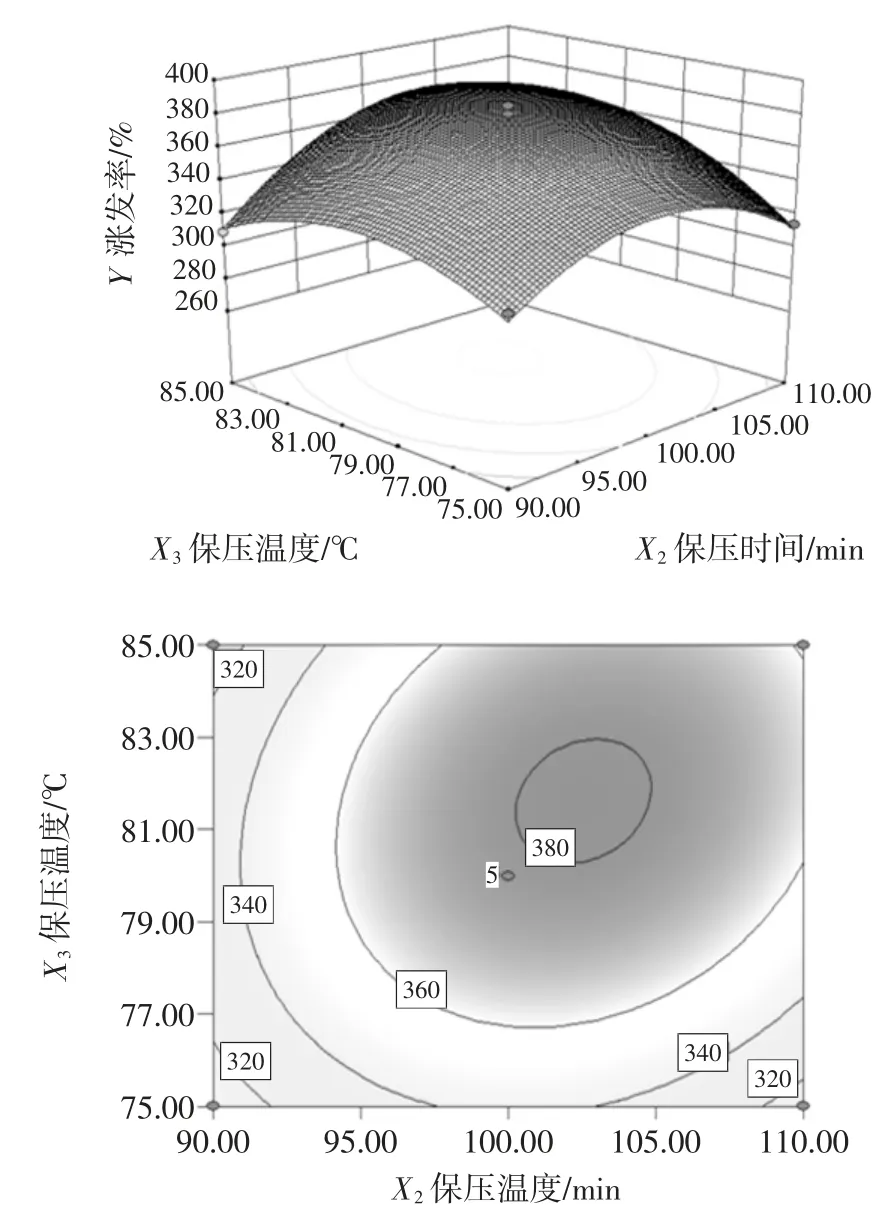

保压时间和保压温度对干制牛蹄筋涨发率影响的响应面曲线见图6。

图6 保压时间和保压温度对干制牛蹄筋涨发率影响的响应面图Fig.6 Response surface plot of dwell time and temperature of dried beef tendons

图4 反映压力值和保压时间对牛蹄筋涨发率影响,当保压温度为85 ℃,保压时间不变时,随着压力值的增加,牛蹄筋涨发率呈增大后减小趋势。压力不变时,随着保压时间的延长,牛蹄筋涨发率同样呈先增大后减小趋势,与单因素结果相符。图5 反映压力值和保压温度对牛蹄筋涨发率影响,由两者的交互作用可知,当保压时间为90 min,保压温度不变时,随着压力值的增加,牛蹄筋的涨发率呈先增大后减小趋势。压力不变时,随着保压温度的升高,牛蹄筋涨发率呈先增大后减小趋势。图6 反映保压时间和保压温度对牛蹄筋涨发率影响,当压力值为0.6 bar,保压温度不变时,随着保压时间的延长,牛蹄筋涨发率呈先增大后减小趋势。保压时间不变时,随着保压温度的增加,牛蹄筋涨发率呈先增大后减小趋势,变化幅度较为缓和。回归模型分析显示保压时间和保压温度的交互作用对牛蹄筋涨发率影响显著(P<0.05),表明二者交互作用较明显,也与响应曲面坡度较大相符。

2.4 验证性试验

为了检验响应面法优化结果的可行性,采用得到的最佳工艺条件进行牛蹄筋低压涨发的验证性试验,同时考虑实际操作过程中的便利,将最优条件调整为:压力值0.5 bar,保压时间103 min,保压温度82 ℃,在此条件下进行3 次平行试验,得到牛蹄筋的涨发率为385.34%,与模型预测理论值386.90%仅相差1.56%。

2.5 低压涨发与高压涨发对牛蹄筋品质指标的影响

2.5.1 低压涨发与高压涨发对牛蹄筋营养成分的影响

低压涨发与高压涨发对牛蹄筋感官品质的影响见表5。

表5 低压涨发与高压涨发对牛蹄筋主要营养成分的影响Table 5 Effects of low pressure and high pressure swell on the main nutrients of beef tendon

以常压涨发(1.0 bar,70 min)为对照,经高压涨发(1.5 bar,40 min)、低压涨发(0.5 bar,103 min)后的干制牛蹄筋中主要营养成分的变化如表5 所示。高压涨发的牛蹄筋粗蛋白含量最低7.02%,显著低于低压涨发组(P<0.05),可能因为在高压环境下涨发,一定程度上促进了牛蹄筋粗蛋白中的水溶性部位的溶解。高压涨发的牛蹄筋脂肪也较低压涨发损失较多,两者差异显著(P<0.05)。低压涨发组的牛蹄筋水分含量最高70.48%,主要由于低压环境会造成牛蹄筋细胞内部空气膨胀,气压恢复后,压力差使得牛蹄筋细胞内部空气收缩的同时会吸收更多的水分所致。胶原蛋白含量的高低是衡量牛蹄筋营养价值的重要指标之一[14],低压涨发的牛蹄筋胶原蛋白含量最高13.07%,进一步显示低压环境更利于对牛蹄筋中胶原蛋白的保护。不同涨发压力对牛蹄筋中的钙含量并无显著影响(P>0.05),主要因为牛蹄筋中的钙以碱性生物钙的形式存在,在中性、碱性环境下较为稳定。

2.5.2 低压涨发与高压涨发对牛蹄筋感官品质的影响

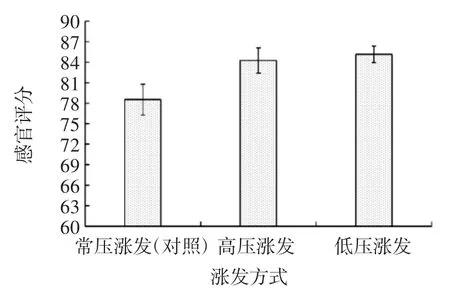

低压涨发与高压涨发对牛蹄筋感官品质的影响见图7。

图7 低压涨发与高压涨发对牛蹄筋感官品质的影响Fig.7 Effects of low pressure and high pressure swell on sensory quality of beef tendon

由图7 可知,不同涨发方式对牛蹄筋的感官品质有显著影响(P<0.05),低压涨发的牛蹄筋表现出更好的色泽、风味及质构特性,感官评分高达85.16。相比常压涨发,高压涨发牛蹄筋也表现出较好的感官品质,且与低压涨发无显著差异(P>0.05)。

3 结论

本研究结合低压烹饪技术,应用响应面法得出低压涨发牛蹄筋的最佳工艺条件:压力值(X1)为0.5 bar,保压时间(X2)为 103 min,保压温度(X3)为 82 ℃,涨发率(Y)高达386.90%。同时在最佳低压涨发工艺条件下,比较了传统常压涨发与高压涨发对牛蹄筋营养成分与感官品质的影响,结果显示利用低压技术对干制牛蹄筋进行涨发处理可有效避免高温溶胀带来的诸多弊端,低压涨发对牛蹄筋的营养成分与感官品质均具有良好的保护作用,也进一步表明采用响应面分析法优化得到的工艺参数准确可靠,实用性较强。