300 kt/a炭素厂煅烧炉烟气余热发电系统主蒸汽参数的分析与选择

(中材节能股份有限公司,天津 300400)

0 引 言

近年来电解铝工业的高速发展,直接带动了预焙阳极的消费量飞速提升。2016年下半年预焙阳极的价格出现明显上涨,特别是国内的2017年以来,全国的预焙阳极价格也急剧上涨[1],近几年炭素厂产能的增量和新建的规模明显呈上升趋势。

目前我国加强环境保护的力度日益增加,炭素企业面临着巨大的环保压力[2],各省市陆续出台针对炭素行业错峰生产以及更严格的污染物排放标准,炭素企业需要配备完备的烟气净化系统来满足排放指标的要求。

结合炭素罐式煅烧炉实际运行数据,出口烟气温度基本在700~800 ℃以上,如果不经过烟气净化无法满足排放标准的要求,一方面,主流的烟气脱硫系统处理的烟气温度在200 ℃以下,煅烧烟气净化系统有烟气冷却的需求;另一方面高温烟气的冷却系统做成余热利用系统(对外供应蒸汽或者发电)能够带来丰厚的收益,所以新建的炭素厂为了降低生产成本,提高竞争力,均须配备煅烧炉烟气余热利用系统。

余热利用系统如果为对外供应蒸汽,蒸汽的参数主要由用户单位决定;余热利用系统如果为余热发电系统,主蒸汽参数的选择能够较大程度上的影响余热发电系统的发电量及项目的装机规模。文中以某30万吨的新建炭素厂的参数为例,介绍在同样的烟气参数的情况下,根据计算结果进行对比分析,探讨不同主蒸汽参数对余热发电系统的影响。

1 项目余热条件及热力系统

1.1 项目余热条件

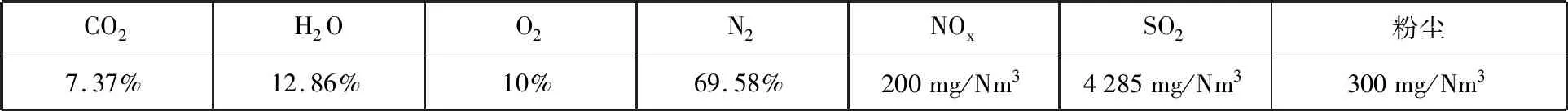

文中分析的30万t炭素生产线采用4台76罐的罐式煅烧炉,生产过程中排出大量高温烟气,罐式煅烧炉烟气参数如下:

烟气总量:150 000 Nm3/h

排烟温度:t=850 ℃~900 ℃

废气成分:

CO2H2OO2N2NOxSO2粉尘7.37%12.86%10%69.58%200mg/Nm34285mg/Nm3300mg/Nm3

为充分利用烟气余热,节约能源,在煅烧车间的高温母烟道后设置导热油炉,满足炭素工艺用热媒油作为加热介质的生产要求,导热油炉需要高温烟气量约为46 000 Nm3/h。

根据烟气中含有的SO2含量,考虑到实际的烟气中SO2含量可能波动,以求稳妥,按照5 000 mg/Nm3设计,露点温度约150 ℃,在保证锅炉出口烟气温度高于露点温度基础上,考虑一定的安全裕量,因此确定排烟温度为不低于185 ℃。

针对上述产生的烟气量减去导热油炉需要的热量,以及排烟温度,余热发电可利用余热资源如下:

第一部分:总风量为104,000 Nm3/h(标况),温度为850~185 ℃;

第二部分:总风量为46,000 Nm3/h(标况),温度为400~185 ℃。

1.2 项目热力系统

依据煅烧炉可用废气余热,在满足生产生活热负荷的同时,生产蒸汽进行发电。结合山东某150 kt/a、甘肃某300、340 kt/a煅烧炉配套余热发电系统的成功运行经验[3-4],共考虑设置2台余热锅炉(以下简称为1#与2#余热锅炉),2台余热锅炉配套一台汽轮发电机组。

1#余热锅炉进口总风量为104,000 Nm3/h(标况),温度为850 ℃;

2#余热锅炉进口总风量为46,000 Nm3/h(标况),温度为400 ℃;

其中1#余热锅炉产生较高参数的主蒸汽,主要用来余热发电;2#余热锅炉由于烟气参数较低,考虑产生较低参数的蒸汽部分供应全厂生活用热(食堂、澡堂、供暖等)及热力除氧用热。

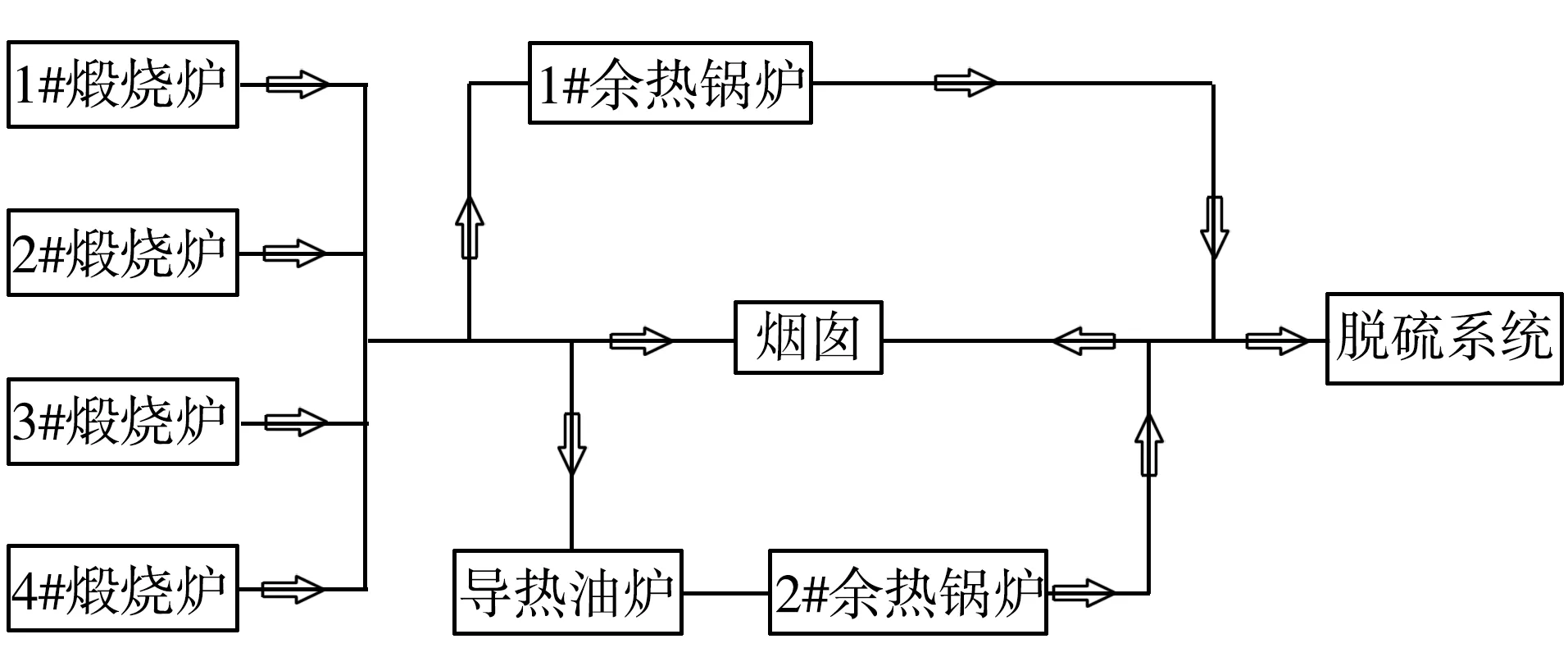

1#余热锅炉的烟气来自生产线的主烟道,2#余热锅炉的烟气来自导热油炉出口,2台锅炉出口废气排至脱硫系统。烟风系统流程如图1所示。

图1 烟风系统流程

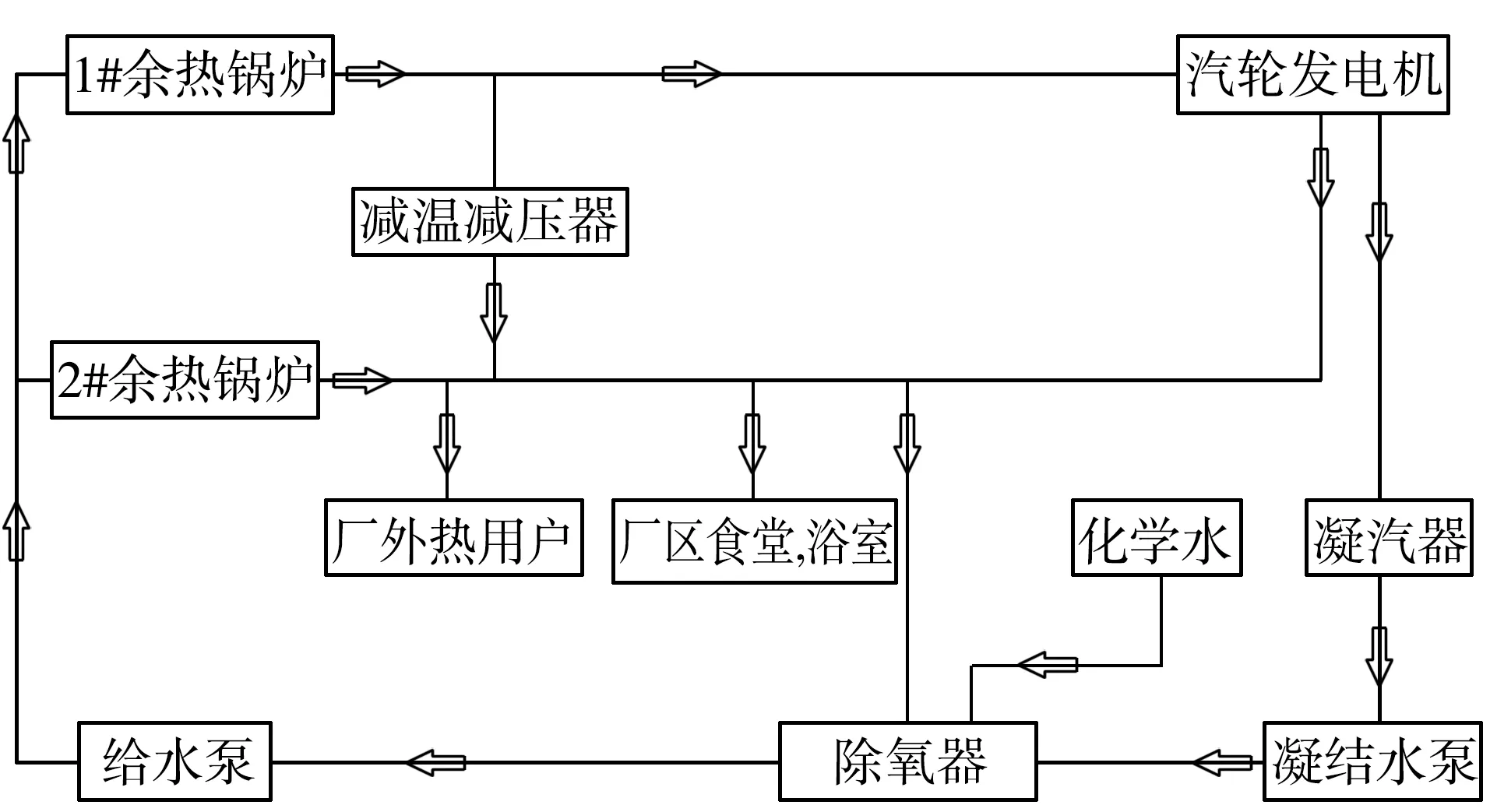

1#余热锅炉产生的中温中压蒸汽进入汽轮机并推动汽轮机做功,做功后的乏汽经凝汽器后凝结成水,再经凝结水泵送至除氧器,除氧后的水由锅炉给水泵送至2台余热锅炉。2#余热锅炉产生的低压饱和蒸汽和汽轮机抽汽共同用于换热站、热力除氧及厂区食堂和浴室的用汽需求。热力系统流程如图2所示。

图2 热力系统流程

如果厂区周边有热用户,项目可以外供蒸汽,如果用汽量较大,炭素厂所产蒸汽均能外供的情况时,余热锅炉主蒸汽参数可以依据外供蒸汽压力要求并加上具体的沿程阻力而定。如果外供蒸汽不足以消耗余热锅炉所产的蒸汽,或者用户对蒸汽需求不连续,可以考虑设置抽汽凝汽式汽轮机。2#余热锅炉的蒸汽参数可以设置为与根据外供蒸汽的需求压力来定,并从汽轮机抽汽与2#余热锅炉所产蒸汽混合后对外供汽;另外可设置一套减温减压装置作为备用,从主蒸汽减压至外供蒸汽所需压力,以保证对外供汽的可靠性。

2 不同蒸汽参数对余热发电系统技术参数的影响

2.1 锅炉主蒸汽参数的选择

煅烧炉出口废气温度可达850 ℃,从传热学的角度可以设计成高参数的余热锅炉。但是结合项目的烟气量,综合考虑锅炉规模和蒸汽锅炉的参数序列以及我国锅炉现有产品型号情况[5],1#余热锅炉可以有次中压(2.45 MPa~400 ℃)、中压(3.82~450 ℃)、次高压(5.3 MPa~490 ℃)、高压(9.8 MPa~540 ℃)几个选择。

按照第一节介绍到的1#余热锅炉的进口烟风量及烟气温度(104,000 Nm3/h~850 ℃)和排烟温度(185 ℃),给水温度为150 ℃的情况下,根据能量平衡方程,计算方程式如下:

V(C进t进-C出t出)ηSP= (Qgqhgq+

Qpwhpw)-Qgshgs

(1)

式中,V为余热锅炉进口烟气量(Nm3/h);C进、C出为余热锅炉进口、出口烟气比热(kJ/Nm3℃);t进、t出为余热锅炉进口、出口烟气温度(℃);η为锅炉效率(保热系数);Qgs、Qpw、Qgq为锅炉给水、锅炉排污、主蒸汽质量流量(kg/h),计算按照排污率为3%考虑;Hgs、hpw、hgq为锅炉给水、锅炉排污、主蒸汽质量焓(kJ/kg)。

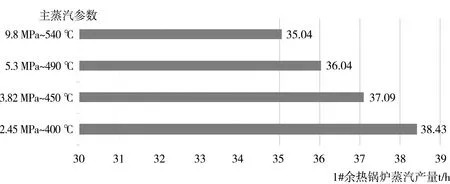

可计算出在选用不同蒸汽参数下的蒸汽产量(Qgq)如图3所示。

图3 不同主蒸汽参数对应1#余热锅炉的蒸汽产量

根据上述计算结果可以看出,随着主蒸汽的参数的升高,主蒸汽的产汽量单调减少,主蒸汽产量依次为38.43、37.09、36.04、35.04 t/h。

2.2 不同蒸汽参数发电量对比

根据余热锅炉的产汽量,余热发电系统的发电量的可按下式计算:

P=Qzq(hzq-hpq)F1F3F4/1000-

Qcq(hcq-hpq)F2F3F4/1000

(2)

式中,P为余热发电系统发电功率(kW);Qzq、Qcq为汽轮机主进汽量(kg/h);hzq、hpq为汽轮机主进汽、排汽焓值(kJ/kg);F1为汽轮机主进汽效率;F2为汽轮机抽汽参数对应的汽轮机效率;F3为发电机效率;F4为散热损失等其他损失效率。

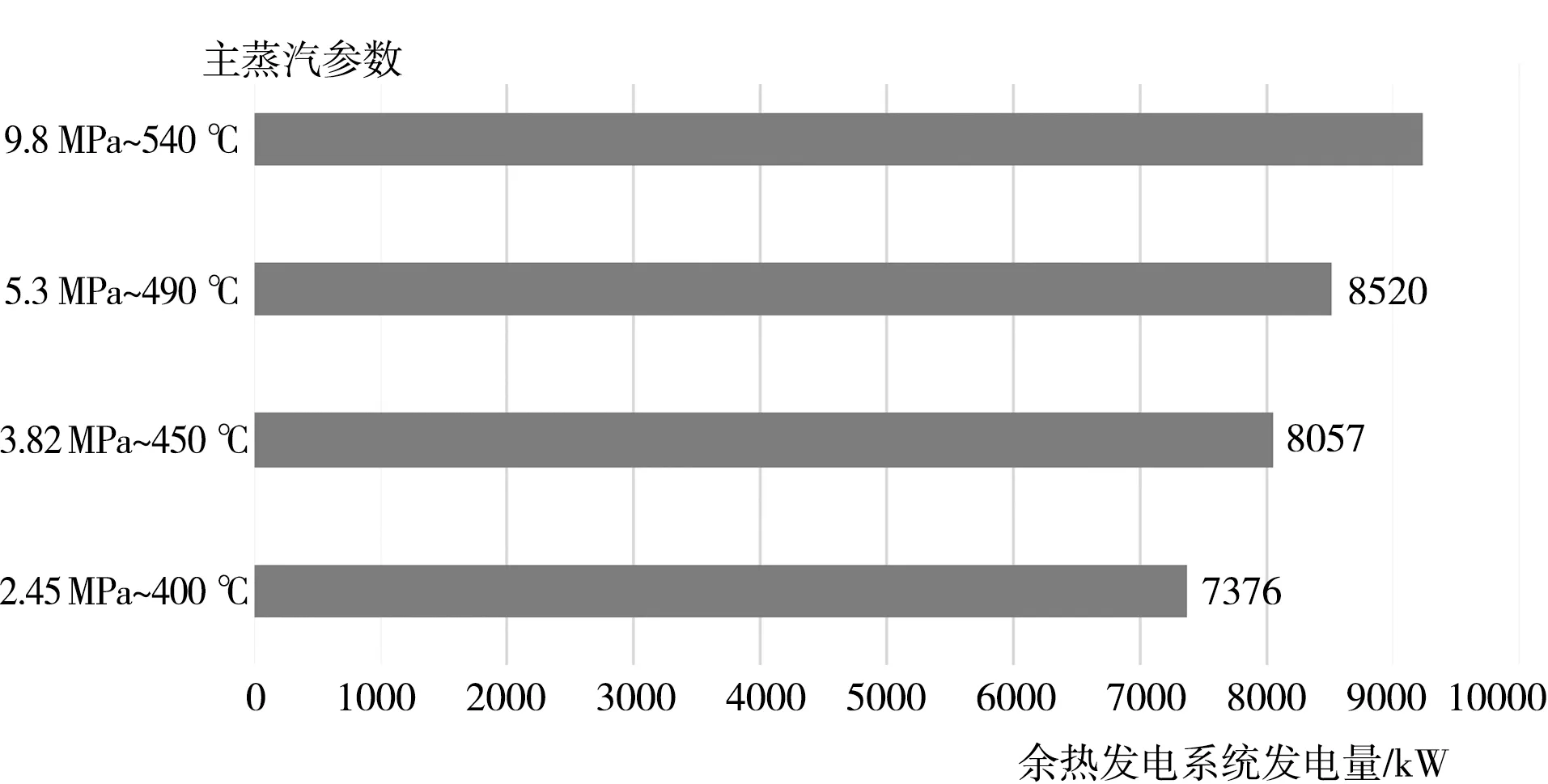

由于实际每个工厂的对外供汽参数不一致,发电量不具有对比性。此处仅计算以余热发电为主要运行工况时,即汽轮机纯凝工况时的发电量,可得到几种蒸汽压力对应的发电量如图4所示。

图4 不同主蒸汽参数对应余热发电系统的发电量

根据发电量对比可以得出,随着主蒸汽参数的提高,系统的发电能力越强,发电量依次为7 376、8 057、8 520及9 236 kW。

3 不同蒸汽参数对余热发电系统主要设备选型的影响

3.1 主蒸汽管道的选型

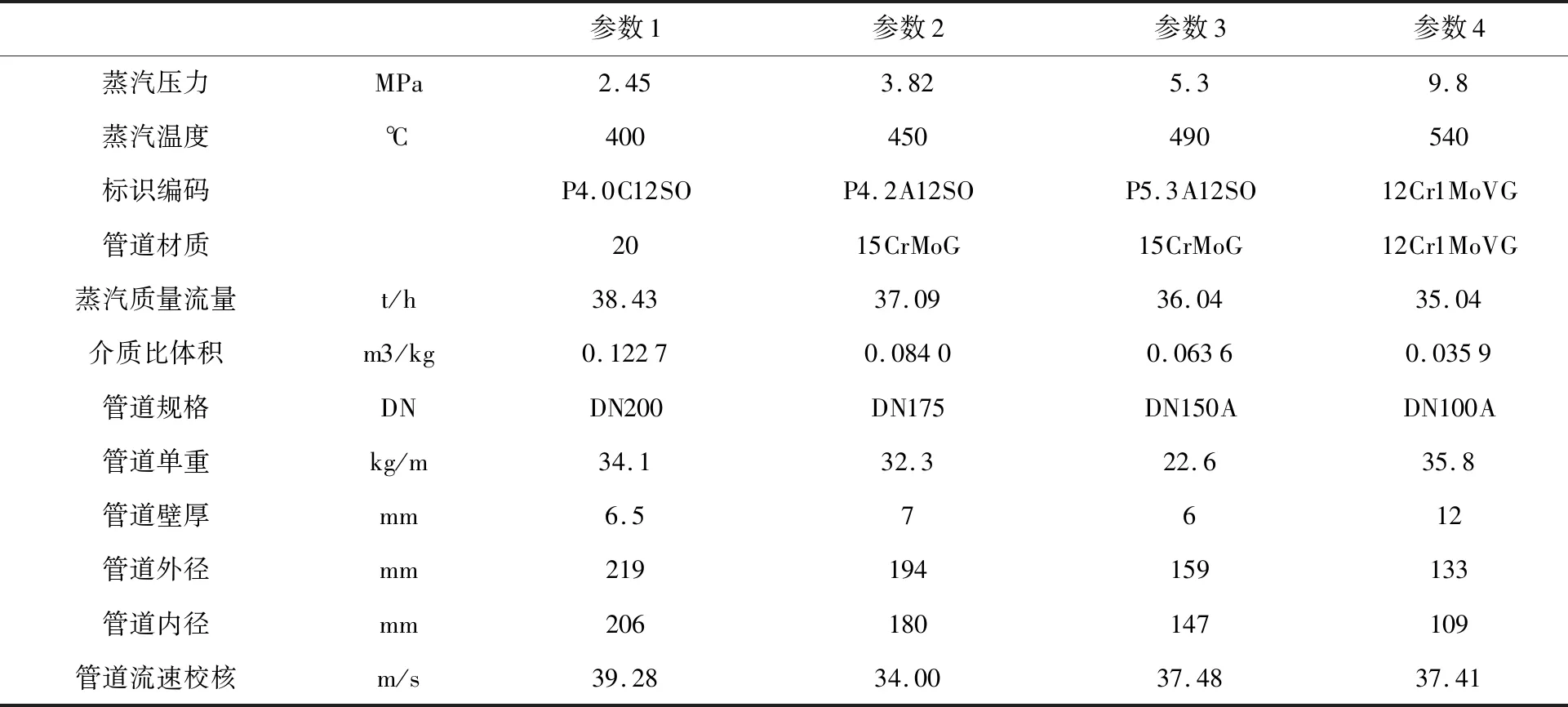

依据4种可供选择蒸汽参数参数对应的蒸汽产生量,依据《火力发电厂汽水管道零件及部件典型设计(2000)版》,选取主蒸汽管道见表1。

表1 不同主蒸汽参数对应主蒸汽管道选择

通过上表可以看出,主蒸汽参数越高,蒸汽的比容就越小,主蒸汽的管径也就越小,但是材质要越好,壁厚也要增加。

上述列出的几种管道规格,随着蒸汽压力等级的提高,管道的公称直径选择依次为DN200、DN175、DN150A、DN100A;管道的材质依次为20#钢、15CrMoG 、15CrMoG 、12Cr1MoVG;管道的单重依次为34.1、32.3 、22.6、35.8 kg/m。对比材质和管道重量结合市场价格可以得出,管道的材料成本投入从高到低为9.8、3.82、2.45、5.3 MPa。也就说选择5.3 MPa的主蒸汽 参数的主蒸汽管道的钢材料投入成本最低。

3.2 给水泵选型

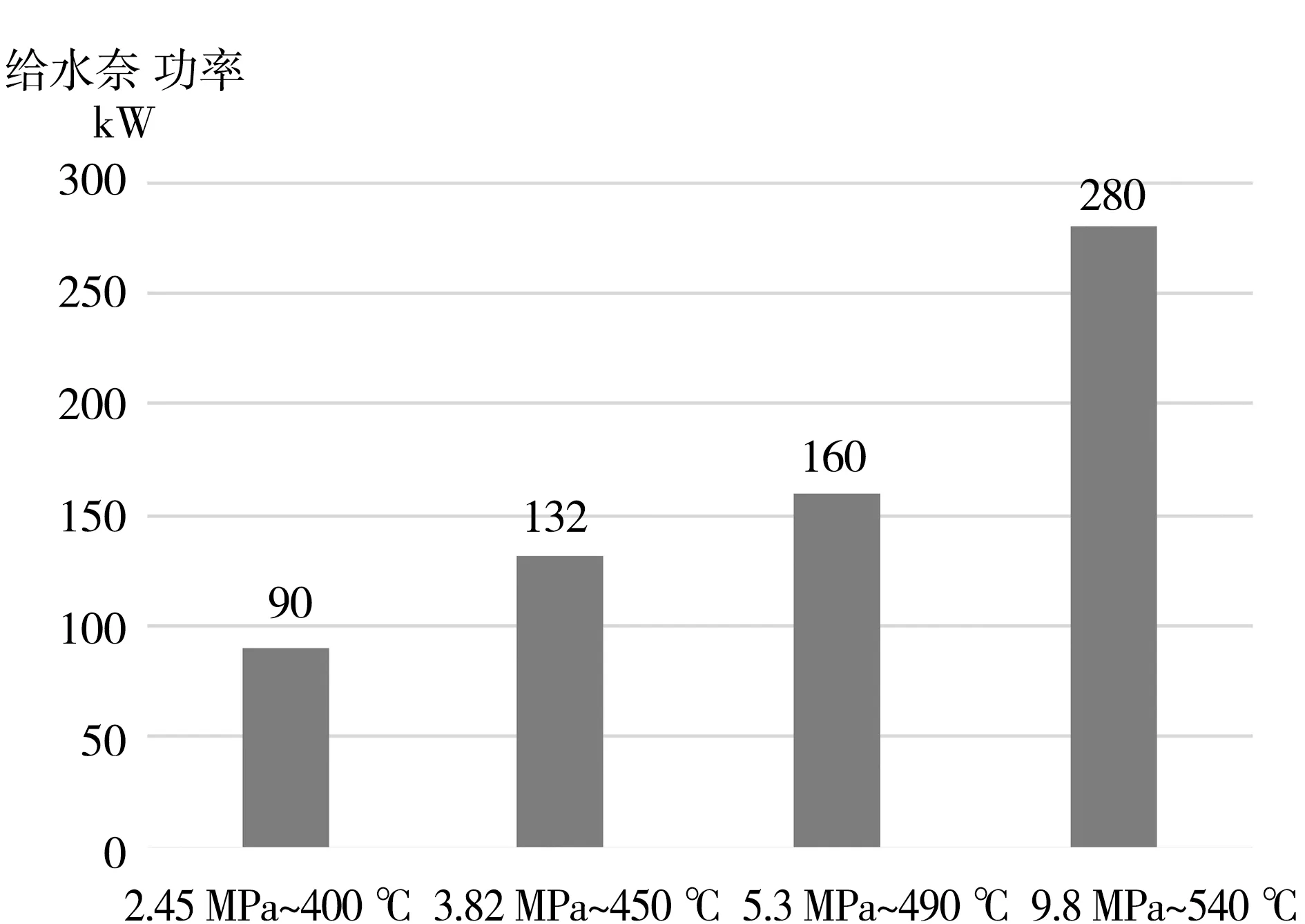

锅炉主蒸汽压力越高,需要的给水泵的扬程就越大,给水泵耗电量就越多,给水泵电机的装机功率就越大,系统的自耗电量就增加。

依据4种可供选择蒸汽参数参数以及对应的蒸汽产生量,可得出给水的流量和扬程,给水泵电机功率可按下式计算:

N= 2.725*Qgs*H*B/η1/η2/η3/1000

(3)

式中,N为给水泵电动机功率;Qgs为给水质量流量(t/h);H为给水扬程(m);B为电动机功率备用系数;η1为给水泵效率;η2为机械传动效率;η3为电动机效率。

可以得出4种参数下给水泵电机功率如下:

通过计算结果的上表可以得出,4种参数从低到高的给水泵装机功率依次增加,分别为90、132、160、280 kW。

3.3 汽轮机选型

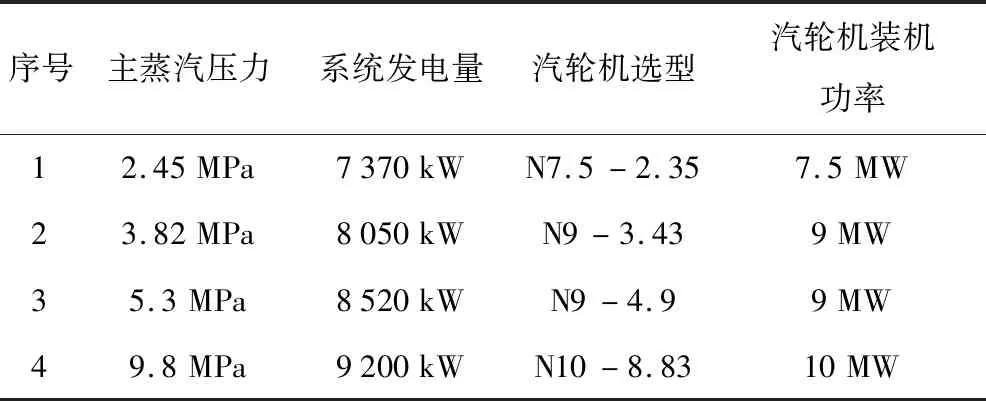

结合1.1节中的余热条件,余热发电系统在4种不同参数下的发电功率及汽轮机组选型见表2。

表2 不同主蒸汽参数对应系统发电量及发电机选择

余热发电系统的发电量不同,汽轮机组的选型及装机功率也有所不同,汽轮机组的造价受蒸汽参数及装机功率影响较大。结合本项目对比的几台汽轮机的参数,N10-8.83造价最高,且不太符合汽轮机的序列,厂家出厂的同参数的机组也比较少。N9-4.9和N9-3.43两台机组的装机功率均为9 MW,造价基本相同。N7.5-2.35机组的装机功率7.5 MW,造价成本比9 MW机组略低。

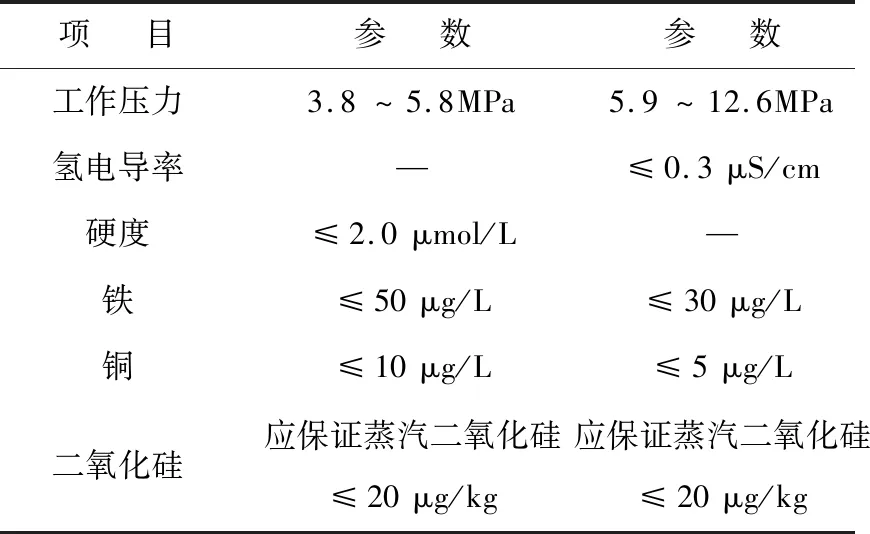

3.4 化学水系统选型

不同主蒸汽参数,锅炉给水的水质要求也不太一样,根据《火力发电机组及蒸汽动力设备水汽质量》(GB/T12145-2016)的要求,次高温次高压锅炉给水与中温中压对给水的要求一致,高温高压的锅炉给水要比次高温次高压给水要求更严格。具体的水质标准见表3。

表3 不同主蒸汽参数对应锅炉给水质量标准

4 不同蒸汽参数系统净发电量及稳定性对比

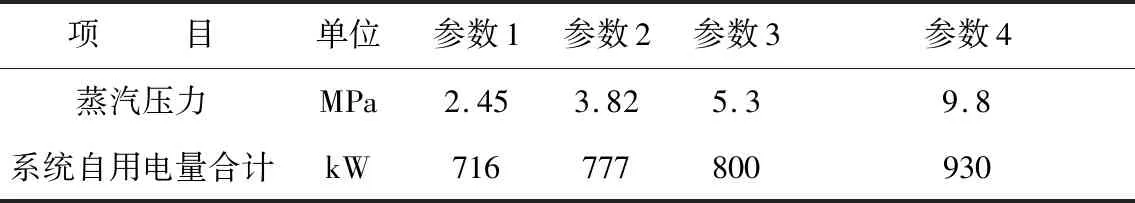

4.1 不同蒸汽参数对余热电站自用电的影响

余热电站的主要用电设备为余热锅炉引风机、锅炉给水泵、凝结水泵、循环冷却水风扇、循环冷却水泵、化学水制备系统。

其中,主蒸汽参数对余热锅炉引风机耗电量的影响最小,基本可以忽略不计,由于余热锅炉烟气侧阻力基本一致;主蒸汽参数对化学水制备系统的影响较大,高温高压的主蒸汽参数对系统化学水质要求更高,化学水制备系统会复杂一些;主蒸汽参数对循环冷却水系统的影响虽有但是较小,由于不同主蒸汽参数下的系统凝结水量差值在10%以内; 主蒸汽参数对给水泵的耗电量影响最大,具体件见上述的给水泵选型分析。不同主蒸汽参数的电站自用电量估算合计见表4。

表4 不同主蒸汽参数对应系统自用电量

对上表进行分析可得,随着所选主蒸汽的参数提高,系统的自用电量也逐渐升高。

4.2 不同蒸汽参数下的净发电量对比

综合分析不同主蒸汽参数对应的发电量及耗电量,余热发电系统净发电量见表5。

表5 不同主蒸汽参数对应系统净发电量

通过上述不同压力参数下系统净发电量的对比,可以发现:选择3.82 MPa的主蒸汽参数的系统净发电量为7 280 kW,比选择2.45 MPa的主蒸汽参数的系统(6 660 kW)净发电量多了620 kW,净发电量增加9.3%;选择5.3 MPa的主蒸汽参数的系统净发电量为7 720 kW,比选择3.82 MPa的主蒸汽参数的系统(7 280 kW)净发电量多了440 kW,净发电量增加接近6%;选择9.8 MPa的主蒸汽参数的系统净发电量为8 270 kW,比选择5.3 MPa的主蒸汽参数的系统(7 720 kW)净发电量多了550 kW,净发电量增加接近了7%;随着蒸汽参数的升高,虽然蒸汽产量有略微的下降,但是系统的发电能力逐渐增强。

4.3 不同蒸汽参数对炭素煅烧系统稳定性的对比

上节中的发电量对比仅为1.1节中提到的煅烧烟气参数在设计工况下的对比,结合煅烧炉实际生产情况,存在一定的波动,其产生的烟气温度会大幅度波动,具体可以分为以下两种情况:

(1)如果实际烟气温度高于设计温度,主蒸汽可能会超温,需要增加喷水减温;

(2)烟气实际烟气温度低于设计温度,进入到锅炉的热量减少,蒸发量降低; 如果温度降低较多,主蒸汽参数越高,就越难保证额定主蒸汽参数,可能会有损汽轮机效率甚至安全。

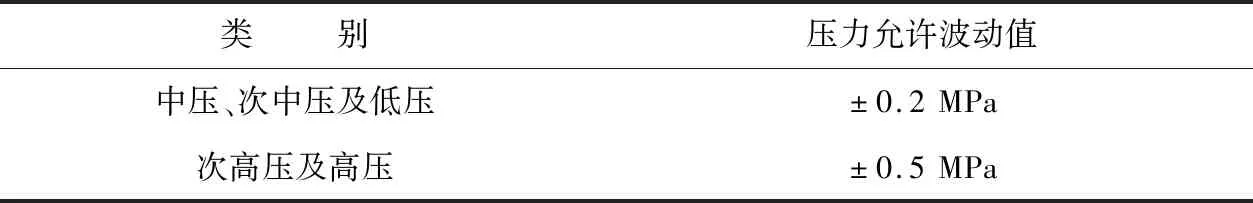

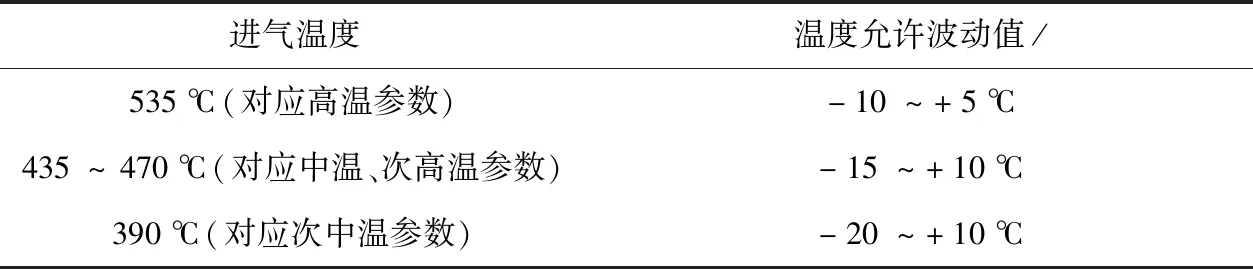

不同主蒸汽参数,汽轮机允许的进汽压力和温度波动范围也不太一样,根据《发电用汽轮机参数系列》(GBT 754-2007)的要求,文中对比的几个参数具体允许的波动范围见表6-7。

表6 汽轮机进汽压力允许波动范围

表7 汽轮机进汽温度允许波动范围

根据上述压力和温度的允许波动值来看,主蒸汽参数压力越低,汽轮机可接受的允许温度波动值越大,说明余热系统对煅烧煅烧烟气参数变化的适应性就越强。对比次中温次中压、中温中压、次高温次高压三个主蒸汽参数,次中温次中压的稳定性最强,次高温次高压参数较差,但是次高温次高压主蒸汽温度与烟气温度仍保证相当大的换热端差,且汽轮机允许较为宽松的温度波动值(-15 ℃~+10 ℃),次高温次高压参数余热系统也能够实现平稳运行,所以这三种参数对比,在充分考虑系统热经济性的情况下,最好能够选择次高温次高压参数。

对比次高压和高压参数,允许的压力波动值相同,次高压的额定温度为470 ℃,允许波动范围为-15 ℃~+10 ℃,但是对高压参数,额定温度535 ℃,温度允许波动值更为严苛,仅为-10 ℃~+5 ℃;结合实际生产数据,若烟气温度可能波动到750 ℃,由于过热器段的换热端差降低,额定主蒸汽温度越高,实际主蒸汽温度就会较大的低于主蒸汽额定参数,可能会造成汽轮机末级叶片湿度增大,容易造成末级叶片水蚀,进而造成机组振动和胀差增大,影响稳定性。所以高温高压参数的的主蒸汽系统对煅烧系统适应性和自身的稳定性要低于次高压参数。

5 结束语

(1)炭素余热发电系统主蒸汽参数越高,虽然给水泵的出力要求也随之提高,但系统的理论计算发电量越高,总体而言净发电仍有所上升。

(2)主蒸汽参数越高,系统的装机规模和净发电量略有提高,但是对系统设备材料要求特别是汽水压力元件的要求也越高,系统的总造价会有所上升。

(3)针对300 kt/a规模的炭素厂的余热发电系统,优先推荐选择次高温次高压的主蒸汽参数,中温中压参数及次中温次中压参数也可采用,但是热经济性较差。高温高压的主蒸汽参数,虽然热效率最高,但是系统的适应性和稳定性较差,须慎重选择。