现代化冷轧机组机电液一体化控制仿真平台分析研究

杨威,曾凌霜

(1.宁波韵升股份有限公司;2.浙江吉利汽车有限公司,浙江 宁波 315800)

轧制过程仿真系统能够对轧制生产过程,运行控制以及模型计算等进行研究。该仿真系统包含过程控制,虚拟带钢以及仿真管理等,因此属于结构比较复杂的仿真系统。当前我国所研究的轧制仿真系统主要是针对某部分而建立的。在轧制理论的基础上仿真研究系统的机械部分。还有部分学者基于不同条件分析和研究液压伺服系统的静态与动态特性。鲜少有学者致力于研究主电机速度控制及卷取机张力控制。本次所研究的现代化冷轧机组的机电液一体化控制仿真平台,在液压部分考虑到液压缸和伺服阀的管道动态特性、流量特性以及板带塑性变形等。在此基础上建立轧机液压系统的数学模型。并且合理应用磨损补偿,弹跳补偿以及监控弧长等方式提升控制线系统的性能,并且比较分析了液压系统的板厚问题,希望能够对相关研究学者起到参考性价值。

1 机械形变系统数学模型

1.1 轧件变形抗力模型

采用以下公式能够计算出轧件的变形抗力:

其中K 表示变形抗力;Qf表示屈服强度;hY 表示硬化系数,mh 表示出口厚度,H 为入口厚度。

1.2 轧制压力模型件

采用下列公式能够表示出轧制压力模型件:

1.3 轧制力矩模型

2 电气转速与直接张力控制模型

2.1 电机控制模型

定义下列时间常数:

此公式为电枢回路时间常数

此公式为电力拖动系统时间常数。在以上公式,lT 为电枢回路时间常数,mT 为电力拖动系统时间常数,R 表示电枢回路电阻,L 表示电感整流装置内阻以及平波电抗器电阻。Cε表示额定励磁下转速电压比;2GD 表示电力运动部分折算到电机轴山的飞轮力矩; Cm表示额定励磁下转矩电流比。

2.2 主电机转速控制模型

其主要应用双闭环调速系统实现转速控制,内环属于电流环,可以有效扰动电网电压波;电机过载状态下,会对电枢电力最大值进行限制,实施安全防护。外环为转速环,能够有效控制转速,还可以扰动负载变化。晶闸管整流电流等效为一阶惯性环节:

在上式当中,kv表示电压放大系数,vT 表示延迟时间,s 表示液压缸活塞与缸体间相对位移。

转速检测反馈器和电流检测反馈器能够等效为一阶惯性环节:

在上式当中,kfn表示转速电压转换比, Tfn表示电流电压转换比。

2.3 卷取直接张力控制模型

在该控制系统中,实现张力控制时主要依靠恒功率或者最大力矩方式实现,已经被广泛应用到设备器械中。为了全面提升张力控制精度,尝试应用直接张力闭环控制系统,还有部分学者尝试采用智能化控制方法,以上技术均得以成熟发展,显著提升了张力精度。通过上述技术的应用,能够优化卷取直接张力控制的应用环境,显著提升冷轧机组生产效率。

对于转速检测转换、电流调节器以及电流转换环节来说,其中转速调节器与主电机在函数传递形式方面相同。张力调节器应用比例积分方式。张力计采用一阶惯性环节的包含非线性部分,通过三层神经网络映射函数:

3 液压控制系统仿真模型

按照传感器不同配置,可以将板带厚度控制系统分为侧厚仪反馈、磨损补偿以及缸位移反馈等。此次研究主要是分析压上系统动态特性。选择轧制力和缸位移模拟量闭环方式。压上系统组成元件包含测厚仪、液压管路、电液伺服阀以及压力传感器等。其中伺服放大器能够将电压转化为电流,控制伺服阀。在分析期间可以忽略时间常数。因此,增量函数方式如下:

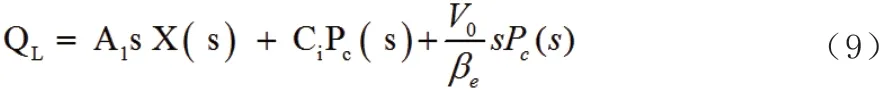

使用长管道连接液压缸和电液伺服阀,管道采用分布参数模型设计。液压缸的连续性方程如下:

在上式中,QL表示液压缸连续性方程,1A 表示液压缸杆腔面积, Ci表示流量系数,eβ 表示压压刚体积弹性模量,V0表示液压缸腔体积, X( s) 表示液压缸位移, Pc( s )表示液压缸控制压力。

4 机电液一体化系统仿真

4.1 冷轧机组设备布局

表1 为该冷轧机组工艺能力参数,表2 为开卷机,卷取机和主电机性能参数。

表1 冷轧机组工艺能力参数

表2 开卷机、卷取机和主电机性能参数

4.2 轧机机电液一体化控制仿真结果

传动初始时期,先将开卷机启动,后将张力投入卷取机中。实际张力等于设定值后需要投入液压系统中。在调整轧制力闭环和位置闭环后,能够确保压下量与设定数值相同,此时将主电机启动后可以对板带进行轧制,再投入液压前馈补偿环节,此时就会破坏卷取机和开卷机,张力闭环投入运行中,确保张力稳定于设定值周边。

通过比较分析轧机检测结果与不同仿真数据,张力误差控制在5%以内,主电机线速度误差小于6%,轧制力误差小于8%,出口厚度误差小于4%。之所以会产生误差数据,主要是因为检测期间存在干扰因素以及模型线性化舍入所致。仿真结果与实际运行数据比较接近,由此可以说明,现代化冷轧机组的机电液一体化控制仿真平台具备可行性。

5 结语

综上所述,此次研究主要是围绕现代化冷轧机组的机电液一体化控制仿真平台展开讨论,并且通过实际冷轧机作为案例分析。长期以来,关于冷轧机组的研究主要是针对系统某一具体部分而展开,没有详细分析整个系统的优势与不足。基于以上方面,此次研究提出机电液一体化改变,并且立足于整体发展观,分析和研究轧机性能与产品需求之间的有效配合,为轧制过程工艺的研发提供参考性价值。在此次研究中,从具体冷轧机中选取液压模型参数和电控模型参数,结果显示,实验过程与仿真结果相似度非常高,因此说明现代化冷轧机组的机电液一体化控制仿真平台具备可行性。但是在此次研究分析中,没有论述模型与模型之间的耦合关系,还需要依靠轧制工艺设定确保仿真过程的独立使用效果。因此在后续研究中还需要深入分析和研究系统耦合关系。本次研究的冷轧机主题为现代化冷轧机组的机电液一体化控制仿真平台,通过对实际冷轧机的分析研究,并以此作为阶段性研究开发基础,希望相关人员在后续研究中能够深入研发大型连轧机的数字化平台。