加氢汽轮机速关油压低问题分析及处理方法

冯仲,季明强,梁春育,刘武,唐军

(独山子石化公司炼油厂,新疆 独山子 833699)

某炼油厂200 万蜡油加氢装置循环氢压缩机组由压缩机(型号BCL406)和汽轮机(型号NG25/20)组成,2011年开机单试时多次对汽轮机做静态试验时发现速关油压比正常运行时的0.8MPa 低,调整总管油压后速关油压最高也只能达到0.6MPa,在机组开机后也保持这个压力,若在运行过程速关油压力出现波动,继续下降则会造成速关阀动作,机组异常停机,对安全生产造成很大的影响。通过对润滑油泵出口压力调整、油路、速关油缸、危急遮断器等相关部件的分析检查,查找到速关油压力泄放的部位及原因,消除该缺陷后开机速关油压恢复至0.8MPa 以上,机组恢复正常运行,文章通过对故障原因分析采取有效的措施解决了问题,使得关键机组正常运行,保证了装置生产的平稳。

1 故障现象及原因分析

对润滑油泵启用后泵出口压力、调节阀后油压、启用油压等进行检查,油压均满足运行条件。

对和速关油相关的其他线路进行检查,主要看是否存在堵塞不通畅和渗漏泄压,确认没有问题后,对相关部件的内部解体检查。主要检查速关组合件、速关油缸和危机遮断油门等部件,从而查找造成速关油压偏低的原因。

1.1 速关组合件

速关组件用于汽轮机就地启动,就地停机,遥控停机及速关阀联机试验及危机遮断油门自动挂钩。对速关组合件油路及相连的管线接头、密封垫等进行检查,并更换启用换向阀和速关换向阀(1842、1843),没有异常后做静态试验,速关油压仍偏低,未发现故障原因。

1.2 速关油缸

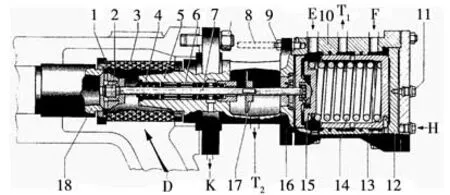

速关阀是主蒸汽管路与汽轮机之间的只要关闭机构,由阀和油缸组成,阀受油缸控制,速关阀的关闭由保安系统操纵,如果保安系统中任何一个环节发生速关动作,都会使速关油失压(降低),在弹簧力作用下,活塞盘连同阀杆、阀碟即可被推至关闭位置,汽轮机停机,因此,速关油压E 偏低会对汽轮机正常运行带来隐患。

单独对速关阀动作试验无卡涩现象,拆检油缸,活塞盘、活塞、油缸内壁、阀杆等表面均光滑完好,组合密封组件无损伤,试验过程无泄漏,速关阀开启关闭正常,运行过程对回油线检查无异常,速关阀运行正常,见图1。

图1 速关阀结构示意图

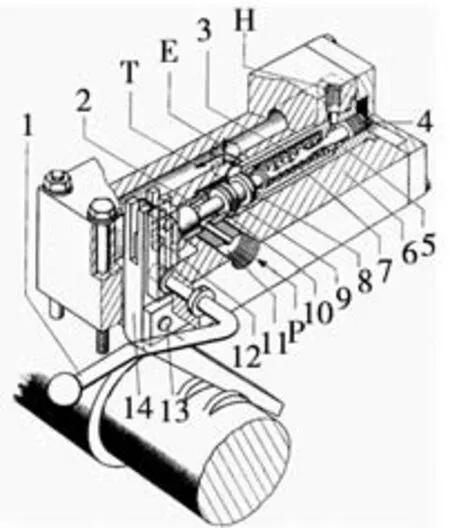

1.3 危机遮断油门

见图2,危机遮断油门在正常工作状态下,压力油由接口P 经节流孔板(11)进入油门的速关油控制腔,由于凸肩(2)的油压作用面积小于凸肩(8)的油压作用面积,使滑阀上的油压力克服弹簧(7)力,将凸肩(8)压在套筒(5)的密封面上,因此建立正常油压的速关油经接口E 供至速关油路。

当速关油失压(压力下降)时,在速关油压力≤0.3MPa 时,滑阀上的油压不足以克服弹簧作用力,于是滑阀被推向左端而泄放速关油,导致机组异常停机。

对危机遮断油门检查过程,扳动手柄(1)时发现卡涩现象,无法带动滑阀动作,若滑阀(3)的凸肩(8)与套筒(5)的密封面没有完全贴合,存在缝隙,则E 与T 的通路被接通部分,速关油压会出现泄压压力降低现象。同时,若机组出现超速或现场发生异常扳动手柄停机时,由于滑阀卡涩P 与E 通路无法被彻底切断、E 与T 通路无法畅通,导致速关油泄放速度慢,影响机组快速停机,造成其它的影响。

图2 危机遮断油门结构示意图

根据对危机遮断油门手柄检查结果,采取果断决策对危机遮断油门进行内部拆检,在拆检的过程保留手柄的工作位置,这时发现,滑阀(3)的凸肩(8)与套筒(5)的密封面没有完全贴合,存在2.5mm 的间隙(图3),这就导致E与T 的通路被接通,速关油压从该处泄漏,导致压力下降,给机组平稳运行带来隐患,而正常的运行状况应该是滑阀上的油压力克服弹簧(7)力,将凸肩(8)压在套筒(5)的密封面上(图4)。

图3 危急遮断油门拆检状态

图4 危急遮断油门正常工作状态

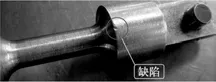

对危机遮断油门滑阀检查,发现滑阀凸肩(2)部位有明显的磕碰痕迹(图5),导致外径发生变化,与套筒(10)之间卡涩,无法灵活动作,从而造成滑阀卡涩,造成以上故障现象发生。

2 解决措施及改进方案

2.1 危机遮断油门缺陷处理

图5 危急遮断油门滑阀缺陷部位

根据该部位缺陷的大小及对危机遮断油门滑阀的影响程度,使用手工修锉打磨的方法消除该处高点,并使用油石进一步处理,保证表面粗糙度满足要求,测量修复后该处的圆周跳动值为0.01mm,小于标准0.02mm,与套筒(10)配合间隙值为0.02mm,满足安装要求。对其余配合部位进行检查清洗,安装恢复后人工扳动手柄动作正常。

2.2 其余部位检查及静态实验

对油路接头的四氟垫片及O 型橡胶圈进行检查,防止由于四氟垫片挤压变形或O 型橡胶圈变形造成管线管径变小从而影响油路通畅,造成压力降低。对油管路清洗吹扫,确保洁净,对其余部件清洗检查,恢复安装。

在开机前做好静态试验,启动油压力、速关油压力等确认正常,油路接头无漏点,各部件动作灵活正常无卡涩,汽轮机做单机试验并确认保安系统工作正常,没有问题后进入开机过程,现场查看速关油压为0.8MPa,恢复正常故障消除。

3 结语

通过对200 万蜡油加氢循环氢压缩机组汽轮机在运行过程速关油压偏低的故障进行原因查找和分析,找到症结所在并进行处理,在后期的单机试运和投用过程速关油压力均恢复正常,速关油压力从0.6MPa 恢复至正常的0.8MPa 以上,确保了关键设备的平稳运行,为装置的正常生产提供保障。