薄壁化技术在汽车零件上的应用

钟国留, 刘 伟, 王庆林

(广州汽车集团股份有限公司汽车工程研究院, 广州 511434)

0 前言

随着石油价格的飞涨,塑料原料价格和其他成本也在不断上涨,导致注塑零件价格上升,为此注塑部件需考虑各种应变对策。有研究表明:一辆轿车每减重100 kg,100 km燃油消耗平均减少0.5 L,二氧化碳排放也随之减少500 g[1]。这就要求各种轻量化技术应用于汽车上。

随着新能源汽车的普及,电池的续航能力备受关注,而续航能力和汽车质量密切相关,如何减重成为了汽车行业关注的问题。薄壁化是汽车减重方案中的一种,在满足性能要求的前提下,合理的减薄制品的壁厚,达到减轻质量、降低成本的目的,另外通过开发技术提高产能,通过缩短注塑周期来降低成本。

1 薄壁注塑成型技术

1.1 薄壁注塑成型定义

薄壁注塑成型技术也称为薄壁塑件注塑成型技术,目前关于薄壁注塑成型还没有统一的定义。行业内有认为所成型塑件的厚度小于1 mm,同时塑件的投影面积在50 cm2以上的注塑成型可称为薄壁注塑[2],但是对于汽车行业来说,笔者认为只要通过材料和工艺的改进,打破传统的壁厚,同时满足制品性能,就可认为是薄壁注塑。

1.2 汽车薄壁零件的应用情况

日系厂商在汽车薄壁化技术方面起步较早,欧美厂商已经逐步开展相关材料标准制定以及部分零件应用,其中福特的标准中有很多指标都与薄壁化设计直接相关。表1是部分汽车厂商在塑料三大件上薄壁化制品的应用情况。

表1 部分汽车厂商在塑料三大件上薄壁化制品的应用情况

2 薄壁注塑成型技术的优势

2.1 产品轻量化

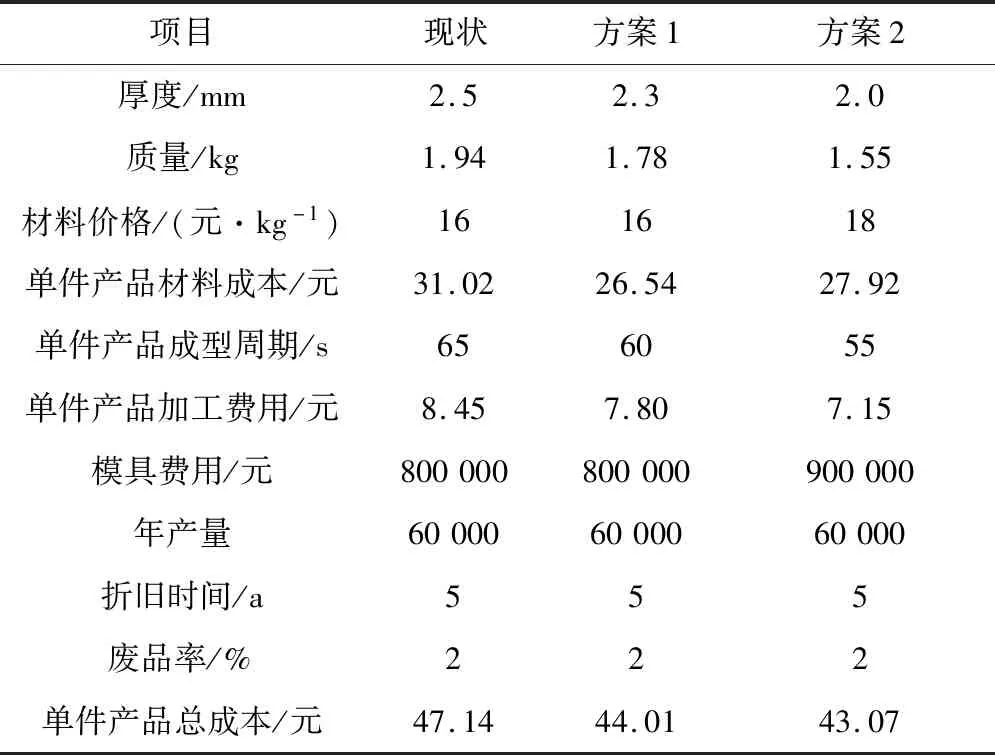

以汽车门饰板和保险杠为例,门饰板厚度由传统2.5~3.0 mm降低到2.0 mm,通过调整材料配方,尽量保证密度不变,整车质量将降低1.5 kg。同理,保险杠厚度由传统3.0 mm降低到2.5 mm,前后保险杠质量合计降低约1.6 kg,当然,如果材料成本控制得当,由于壁厚减少,材料质量也会减少,使成本也会有所下降。表2为薄壁化门饰板减重及降本情况,如果厚度采用2.0 mm,相对于厚度2.5 mm,质量可以降低20%,单件产品总成本可以降低约4元。

表2 薄壁化门饰板减重及降本情况

2.2 成型周期缩短

注塑成型是一个循环的过程,成型周期主要由储料时间、注射保压时间、冷却时间、开合模时间、顶出取件时间组成,其中冷却时间占整个周期的大部分,而冷却时间与壁厚密切相关,通过减少产品壁厚,可有效缩短成型周期。

3 薄壁化技术攻关课题

3.1 薄壁化材料测试标准

熔融指数:按照GB/T 3682.1—2018 《塑料 热塑性塑料熔体质量流动速率(MFR)和熔体体积流动速率(MVR)的测定 第1部分:标准方法》进行测试;

密度:按照GB/T 1033.1—2008 《塑料 非泡沫塑料密度的测定 第1部分:浸渍法、液体比重瓶法和滴定法》进行测试;

拉伸强度:按照GB/T 1040.2—2006 《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》进行测试;

弯曲强度:按照GB/T 9341—2008 《塑料 弯曲性能的测定》进行测试;

冲击强度:按照GB/T 1843—2008 《塑料 悬臂梁冲击强度的测定》进行测试。

3.2 薄壁化材料选择

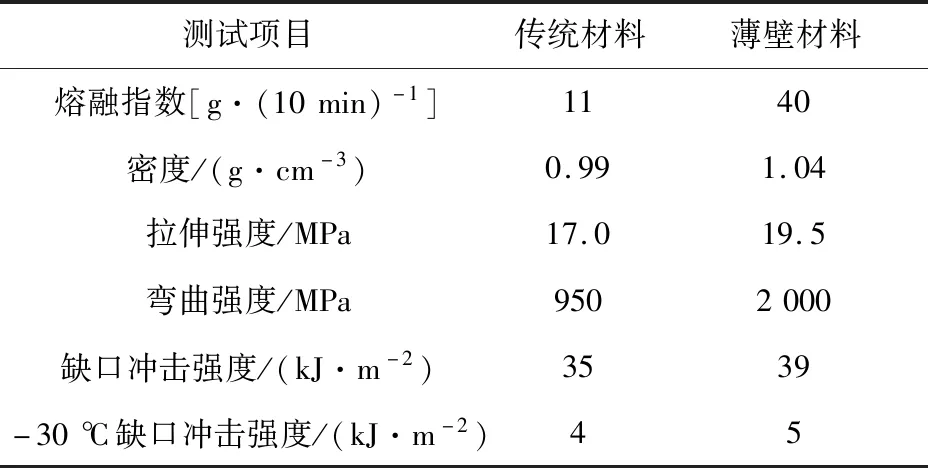

薄壁化设计选用的材料特点是较为明确的:高流动、高韧性、高强度和高刚性[3]。薄壁化为消除加工成型过程中流通截面变小对流动的影响,需要对材料的流动性,即熔融指数有所要求。设计壁厚的减薄会导致制品冲击强度降低,即韧性降低,为满足零件的冲击性能,必须对材料进行增韧处理。同理,壁厚减薄也会造成制品强度和刚性的降低,所以需要提高材料的屈服强度和弯曲模量来补偿。表3为传统材料和薄壁材料性能对比。由表3可以看出,薄壁材料的熔融指数和弯曲强度有显著的提升。

表3 薄壁化材料与传统材料性能对比

3.3 薄壁化模具开发要点

薄壁注塑成型时模具设计是至关重要的一环,与常规制品的模具相比,薄壁制品模具从模具结构、浇注系统、冷却系统、排气系统和顶出系统等都有可能发生重大变化(见表4)。

表4 薄壁制品模具与传统模具设计对比

3.3.1 模具材料

模具钢材通常用NAK80、2738H、718H等钢材。由于制品为薄壁方案,那么注塑的压力会相应增加,对模具的加工精度及强度也会提出相应的要求。所以模具需采用热处理方式,使材料硬度达到HRC50左右,从而用合适的硬度来保证薄壁高速注塑模具的寿命及精度。

3.3.2 模具结构

薄壁化产品成型时的注塑压力一般会比常规注塑压力大,为承受成型时的高压,薄壁注塑成型模具的刚度要大,强度要高。因此,模具的动、定模板及其支承板厚度要设定得比常规模具的模板要厚,支撑柱要多,模具内要多设置内锁紧定位机构,以保证精确的定位和良好的侧支撑。

3.3.3 浇注系统

成型薄壁塑件,特别是塑件厚度非常小时,要使用片状浇口。为保证有足够的压力填充型腔,流道系统中应尽可能减少压降,为此,流道截面设计要比传统的大一些,浇口数量比传统的多1~2个,一般通过Moldflow软件进行分析,确保注塑压力在材料推荐压力范围内。

3.3.4 冷却系统

薄壁塑件相对于常规件来说,更容易产生应力翘曲。为保证薄壁塑件的尺寸稳定性,把翘曲控制在可以接受的范围内,就必须加强模具的冷却,确保冷却均衡,模具设计要避免水路尺寸相差太大,避免瓶颈尺寸造成冷却不均,一般需要设定多种倾斜水路以便跟随产品形状。

3.3.5 排气系统

薄壁注塑成型模具需要具有良好的排气性。由于填充时间短、注射速度高,模具的充分排气,尤其是流动前沿聚集区的充分排气非常重要,以防困气。在门饰板的喇叭网孔一般采用透气钢的方式来实现排气。

3.3.6 顶出系统

因为薄壁制品的壁和筋都很薄,非常容易损坏,同时高保压压力使收缩更小,从而使塑料件顶出困难,易产生顶穿、顶白、顶变形、塑料件受损等问题,所以顶杆应排布在塑料件对型芯包、紧力和对模腔黏附力最大并能够承受脱模力的地方,同时加大顶出区域,尽可能考虑采用顶块形式。

3.4 薄壁化工艺开发要点

虽然塑件薄壁化有很多优点,但却降低了注塑件的可成型性,以致于用常规的注塑成型方法无法成型薄壁塑件。在进行薄壁塑件的成型时,主要考虑解决3个常见问题:短射、翘曲变形和熔接线。

3.4.1 短射

短射是由于模具型腔填充不完全造成塑件不完整的质量缺陷,即熔体在完成填充之前就已经凝结。注塑成型的填充过程和冷却过程是同时进行的,见图1。

图1 流动情况示意图

当聚合物熔体流动时,熔体前沿遇到相对温度较低的型芯表面或型腔壁,会在其表面形成一层冷凝层。熔体在冷凝层内继续向前流动,随着冷凝层厚度的增加,实际型腔流道变窄。在常规注塑成型时因为塑件的厚度较厚,所以此时冷凝层对注塑成型的影响还不是很大;但在薄壁注塑成型中,冷凝层的厚度对流动影响很大。因此,相对于常规注塑,薄壁化注塑需要增加1~2个浇口来缩小流长比,减少流动过程中冷凝层厚度,增加塑胶流动性,从而避免短射。

3.4.2 翘曲变形

翘曲变形是不均匀的内部应力导致的塑件缺陷。翘曲变形产生的原因是收缩不均匀、取向不均匀和冷却不均匀。薄壁产品一般通过局部加厚方法提高产品力学性能,由于壁厚不均带来收缩不均,从而导致产品翘曲变形。可以通过平衡冷却系统、调节保压压力和保压时间等措施来改善塑件的翘曲变形缺陷,对于厚度偏大区域,可以通过增加保压路径的方式来减少收缩,见图2,在局部增加1条2.5~3.0 mm的通道,使塑胶沿着通道补充到薄壁处。

图2 塑胶通道

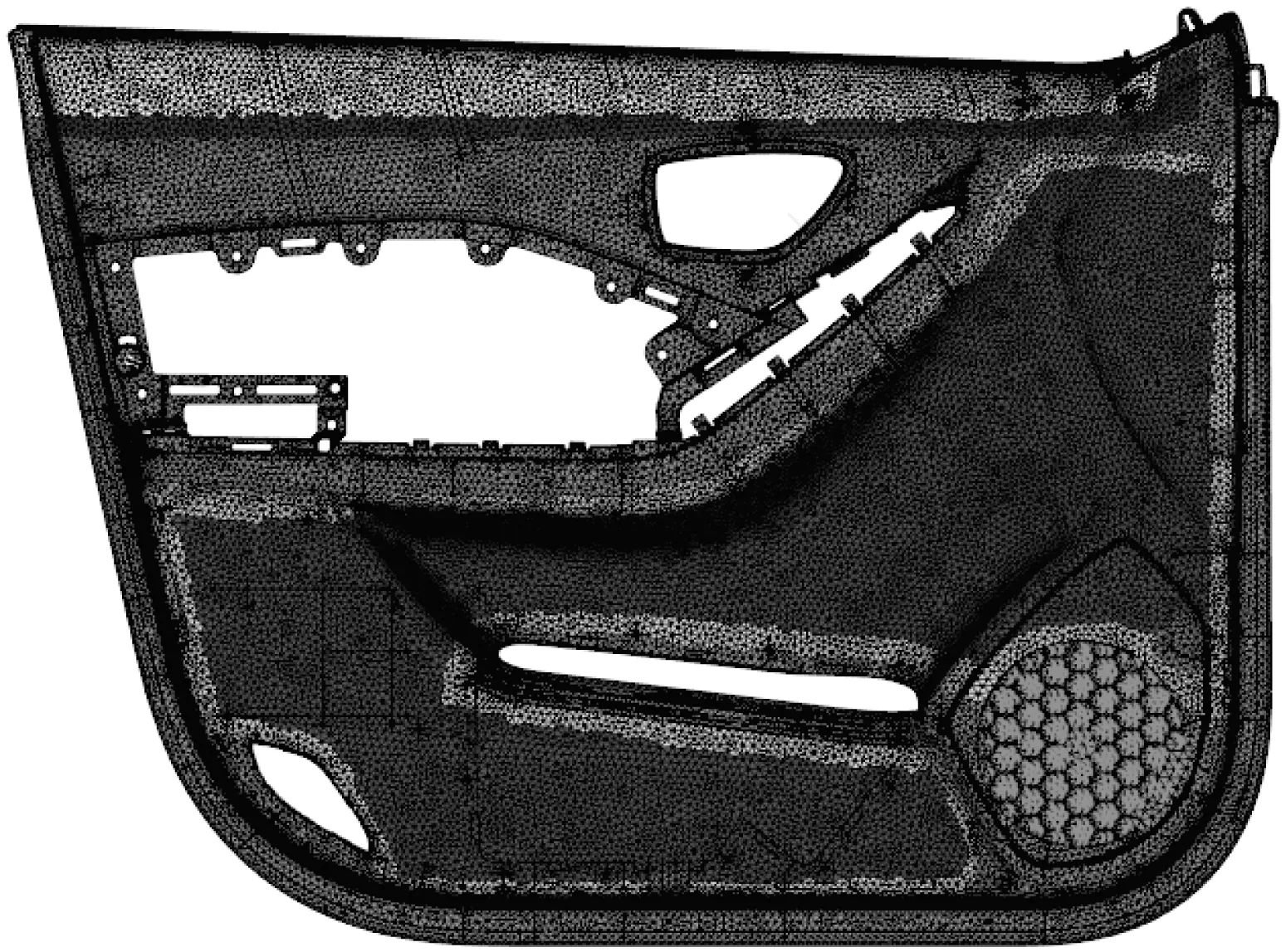

3.4.3 熔接线

熔接线是型腔内2个或多个熔体流动前沿熔合时形成的界线。熔接线不但影响塑件的外观质量,而且在熔接线处易产生应力集中,削弱零件的机械强度,对厚度不均的薄壁塑件尤为不利。厚度不均容易导致流动不平衡,更容易出现2股料流的交汇,见图3。所以充分的仿真模拟是必须的,同时,通过局部加厚方式将熔接线赶到非外观面处以及非性能要求区。

图3 薄壁门饰板厚度分布图

4 结语

伴随着设计能力和制造能力的发展,薄壁注塑定义的临界厚度也将会发生变化,并且将会有越来越多的零件采用薄壁化技术。建议利用模流软件充分模拟薄壁零件的流动情况,有效地解决薄壁化带来的一系列问题。