一种用于轮毂装饰盖的聚丙烯材料

石海琳,谢 晶,陶 昊

(泛亚汽车技术中心有限公司,上海 201201)

0 前言

随着汽车工业的不断发展,以塑代钢、轻量化逐渐成为汽车材料发展的主题。作为汽车的重要组成部分——汽车轮毂,其制作材料经历了钢材到铝合金的转变。铝合金轮毂由于质量轻、美观、弹性好等特点被越来越多的高档车使用,而钢轮毂则由于其成本低、结实、耐用等特点仍然在低端车中广泛使用[1]。对性能要求相对较低的轮毂装饰盖,也可由塑料代替钢材进行制备[2],通过塑料卡扣固定在钢轮毂上,经过喷漆、烘烤固化成型,既降低车身质量又可满足对外观的要求。

目前轮毂装饰盖材料主要为质量分数为25%~30%的矿物填充的尼龙(PA)材料。该类材料刚韧平衡,应用成熟,材料密度约为1.35 g/cm3,与钢(密度约为7.9 g/cm3) 相比质量得到大幅度降低。但是,由于PA吸水性较强,在长期使用过程中性能变化较大[3]。聚丙烯(PP)树脂与PA相比,具有相对密度更小、价格更低、加工性能好等优点。通过加入填料来改善PP的综合性能,可有效提高材料刚性和尺寸稳定性[4]。因此,采用PP替代PA实现汽车轮毂装饰盖轻量化是一个非常有价值的课题。

1 性能要求

出于安全、美观、便于装配等因素考虑,塑料直接注塑成型的车轮毂零件必须满足表1中的工况以及试验级要求。

表1 车轮毂零件的工况和试验级要求

根据零件的性能要求并参考实际工况,在对比现有材料标准的基础上,考虑减重和降本双重目的,将零件性能要求转换为轮毂装饰盖用PP材料的一系列关键性能指标。另外,材料在注塑成制件后,要求其具有一定的低温冲击强度、良好的外观和较小的变形翘曲。笔者选择密度为1.0 g/cm3左右的矿物纤维复合矿粉改性PP材料替代密度为1.35 g/cm3的PA材料,能够实现零件减重30%。同时,由于PP材料的价格低于PA材料,在零件的轻量化和降低成本方面具有双重意义。

鉴于目前现有车型已有用矿粉质量分数为30%的尼龙6(PA6-M30)做塑料轮毂装饰盖的尝试,笔者后续均参照这种材料进行对比讨论。根据物性要求,初步选定材料的体系为20%(质量分数)矿物纤维填充增强PP材料。由于担心材料中矿物纤维含量过高会导致制件翘曲变形,该材料采用自制矿物纤维加矿粉复合进行改性,并加入弹性体保证材料满足冲击性能要求。材料的体系初定为PP-MF10-M10(矿物纤维质量分数为10%、矿粉质量分数为10%,下同)。用于轮毂装饰盖的材料性能要求以及初期配方设计材料物性见表2。

由表2可以看出,PP-MF10-M10能够满足用于轮毂装饰盖的材料性能要求。PP-MF10-M10比PA6-M30体系具有更高的冲击强度,这使得前者比后者更容易满足表1中的工况和试验级测试要求。另外,在路试测试中,汽车轮毂的极限使用温度一般为120 ℃,具有热变形温度为140 ℃的PP-MF10-M10比热变形温度为120 ℃的PA6-M30具备使用上的优势。

表2 用于轮毂装饰盖的材料性能要求以及初期配方设计材料物性

从试模的情况看,虽然初始开发的配方基本满足材料性能,但材料存在熔接痕强度不够以及熔接痕凸出的问题。熔接痕的产生原因[5]是:在轮毂装饰盖一般采用的“中心一点式”进胶方式下,热料流在经过辐条后两股热流对冲,会导致形成若干个熔接痕(见图1)。为此笔者展开了影响材料熔接痕性能的研究。另外,在考虑到轮毂装饰盖在实际的使用工况中常常会遇到飞溅物冲击的情况,故需要具有一定的耐冲击性,尤其在低温情况下,故轮毂装饰盖还要通过-30 ℃情况下的较高能量的落球冲击实验,为此同时开展了材料和零件的低温落球性能研究。零件的翘曲变形情况通过Moldflow软件分析和现场实际生产进行验证。

图1 注塑成型汽车轮毂装饰盖上的熔接痕

2 实验部分

2.1 主要原料

PP1、PP2:新加坡聚烯烃私营有限公司;

聚烯烃类增韧剂:三井化学公司;

滑石粉:广西桂林桂广滑石粉有限公司;

偶联剂:以色列普利朗有限公司;

国产高岭土:天津麦迪逊高岭土有限公司;

进口高岭土:巴斯夫有限公司;

碳酸钙:广西桂林金山有限公司;

矿物纤维:自制。

2.2 主要设备及仪器

双螺杆挤出机:SHJ-30型,南京瑞亚高聚物装备有限公司;

注塑机:B-920型,浙江海天注塑机有限公司;

熔体流动速率仪:MF-003型,德国Zwick公司;

万能材料试验机: ZWICK/Z0.5型,德国Zwick/Roell公司;

摆锤冲击试验: ZWICK-5113.300型,德国Zwick/Roell公司;

高低温交变湿热箱:GSJ-100B型,石家庄市盛泰源机电设备有限公司;

低温落球测试仪:自制。

2.3 试样制备

原材料按一定比例称量后,在高速混合机中混合均匀,然后利用双螺杆挤出机在190~200 ℃下挤出造粒,粒料在80 ℃烘箱中干燥2 h,最后在200~220 ℃下注塑成标准测试样件。

2.4 性能测试以及测试标准

拉伸强度:按照ISO 527-2—2018 《塑料 拉伸性能的测定》进行测试。

弯曲强度和弯曲模量:按照ISO 178—2016 《塑料 弯曲模量的测定》进行测试。

冲击强度:按照ISO 179—2010 《塑料 简支梁冲击强度的测定》进行测试。

熔融指数:按照ISO 1133—2012 《塑料 热塑性塑料材料熔体质量流动速率和熔体体积流动速率测定》进行测试。

密度:按照ISO 1183—2012《塑料 非泡沫塑料密度和相对密度的测定方法》进行测试。

熔接痕强度:参照ISO 527-2—2018、ISO 178—2016进行测试,制件制备使用自制的熔接痕模具。

熔接痕外观评估:由于目前还没有公认的、客观的熔接痕外观的评价方法,故采用5个实验人员用手触摸评估熔接痕表面凸起程度并进行排序,去掉感官差异最大和最小的数值,然后取其余感官结果的平均值作为最终评估结果。

低温落球冲击:实验前,零件需在-30 ℃下存放4 h以上;进行实验时,先将零件从低温箱中取出,然后立即将500 g的落球,分别从1.0 m、2.0 m的高度落下砸向零件上指定位置(500 g落球分别从1.0 m、2.0 m高度落下对应的能量为5 J、10 J),整个过程不超过3 s;实验后,结果的评判以零件外表喷漆面没有明显的裂纹为标准。

3 结果与讨论

3.1 矿粉种类、增韧剂以及PP种类对熔接痕强度的影响

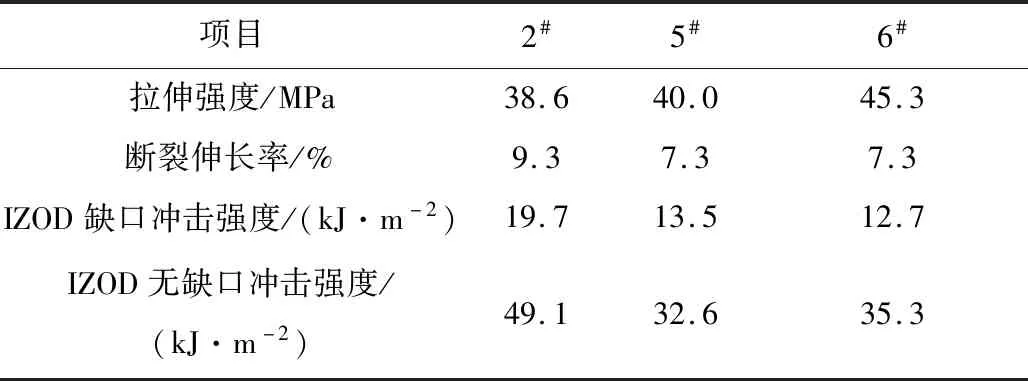

基于材料初定体系PP-MF10-M10,笔者考察了不同类型矿粉对熔接痕强度的影响[6-7]。表3和表4为PP材料配方中不同类型矿粉复配矿物纤维的比例对PP材料性能的影响。

表3 PP配方体系中不同类型矿粉复配矿物纤维的质量分数 %

表4 PP配方体系中不同类型矿粉复配矿物纤维对材料性能的影响

表4(续)

在所考察的填料中,添加滑石粉的体系展现出最低的熔接痕弯曲强度和弯曲挠度;国产高岭土虽然使材料具备了最高的熔接痕弯曲强度,但是弯曲挠度与滑石粉表现相当;碳酸钙和进口高岭土使材料展现了最好的熔接痕弯曲强度和弯曲挠度,但碳酸钙在综合性能上表现最好,且具备价格上的优势。在实际应用中,较高的熔接痕弯曲强度和弯曲挠度能避免轮毂装饰盖在受到外力压迫时 (如安装拆卸),更不容易从熔接痕的位置破裂。

在体系中,加入烯烃类增韧剂是为了使材料具备较好的韧性以承受外力的冲击;但增韧剂中较高含量的橡胶可能会出现与PP相容性变差的问题,对熔接痕强度造成不利的影响[8]。笔者考察了添加增韧剂以及不同类型PP对材料的熔接痕强度的影响(见表5和表6)。PP2与PP1相比,组成上橡胶相的含量略低,在性能上表现更硬。

表5 PP配方体系中橡胶质量分数 %

表6 PP配方体系中橡胶比例对材料性能的影响

表6(续)

由表6可见:去除配方中的烯烃类增韧剂(2#和5#),虽使材料的冲击强度下降,但是材料具备了更高的刚性和流动性;更重要的是,材料的熔接痕强度由30 MPa提升到40.5 MPa。可见,去除增韧剂对材料在熔接痕处的性能影响极大。添加PP2的体系(6#),具备最高的熔接痕强度和挠度。由此看来,一定程度地降低整个体系中橡胶含量能有效提升熔接痕处的综合性能。

3.2 矿物纤维与矿粉复配比例对熔接痕外观的影响

熔接痕是由两股料流对冲而成,矿粉、矿物纤维容易在此处堆积,形成凸起。在喷漆后,熔接痕处会变得更加明显,形成目视可见甚至有触感的外观瑕疵。笔者研究了碳酸钙与矿物纤维不同复配比例对材料熔接痕外观的影响(见表7、表8)。

表7 PP配方体系中碳酸钙与矿物纤维不同复配比例

表8 PP配方体系中碳酸钙与矿物纤维不同复配比例对材料熔接痕外观的影响

由表8可以看出:熔接痕凸起程度由大至小排列顺序为7#、9#、8#、10#;体系中矿物纤维含量越低,熔接痕凸起得越不明显,即外观越好。这主要是因为呈棒状结构的矿物纤维在模具中流动时相遇发生对冲打乱了分散相态。矿物纤维随料流动时,会沿着流动方向取向。当遇到对冲而来的另一股料流时,矿物纤维在相汇的地方打乱取向,形成无规则的排布,从而形成了熔接痕。由于10#配方熔接痕外观表现最优,熔接痕处性能也能满足要求,所以采用该配方用于制作轮毂装饰盖并进行零件级别的测试。

3.3 车轮毂零件的低温落球实验性能评估

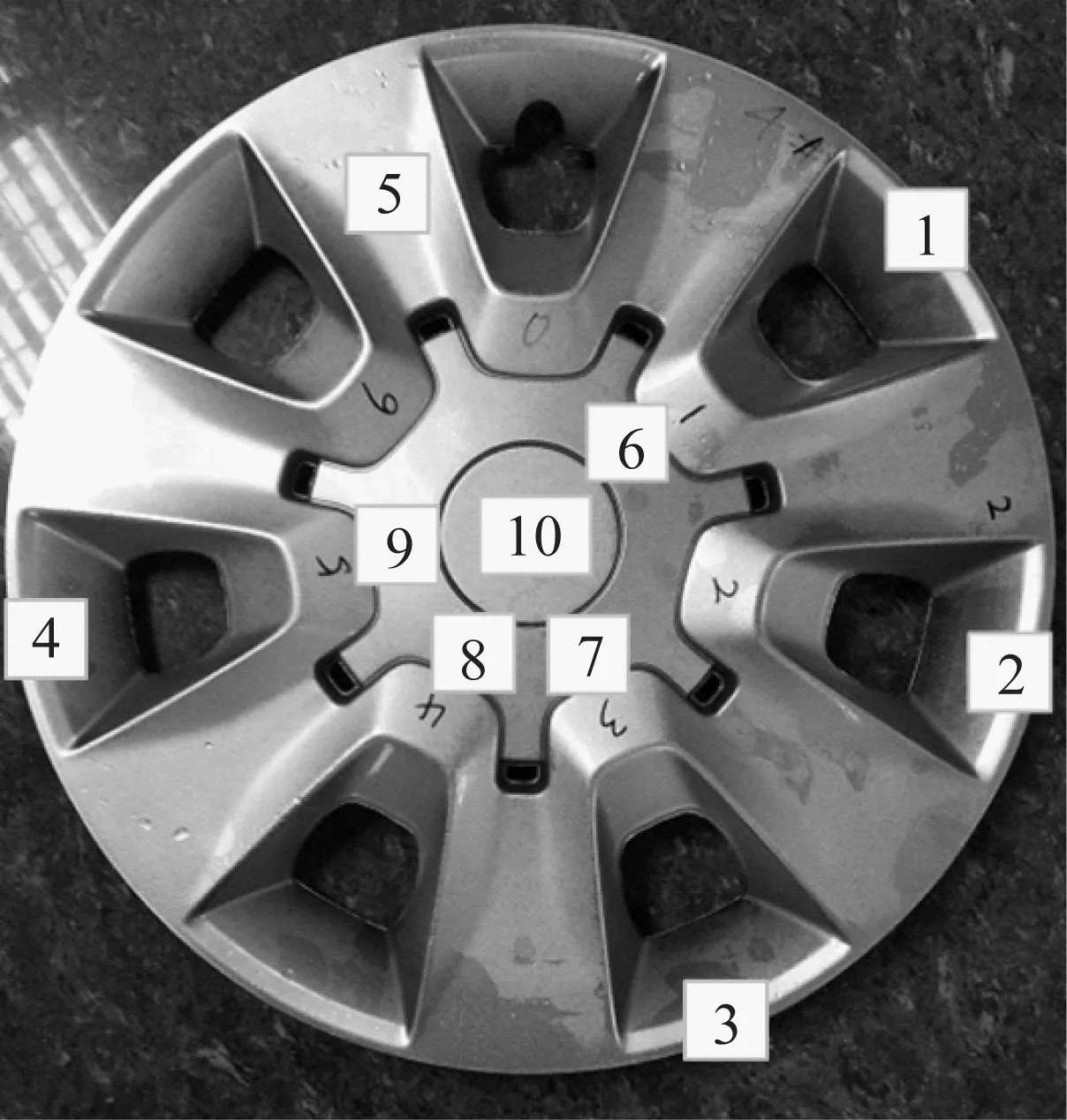

考虑到轮毂装饰盖材料在实际使用中的工况条件,对轮毂装饰盖零件提出了低温冲击性能的要求,通过-30 ℃的低温冲击实验模拟实际使用过程中车辆在极低温下,轮毂装饰盖受冲击力的工况。低温冲击点主要选择了整个零件上最薄弱位置,即熔接痕处(见图2、图3)。

图2 轮毂装饰盖零件上的5 J低温落球位置选择点

图3 轮毂装饰盖零件上的10 J低温落球位置选择点

5 J低温落球测试的实验结果见表9。由表9可以看出:PA6-M30材料的通过率只有40%左右,而PP-MF10-M10材料的通过率达到了90%左右。PP-MF10-M10材料的轮毂装饰盖面上的结构没有出现整块碎落的问题,其中未通过的点出现破裂的原因是轮毂装饰盖面下面的卡扣出现了断裂,由此可推断出在低温落球测试时能量要求为5 J的条件下,PP-MF10-M10材料远优于PA6-M30材料。

表9 5 J的零件低温落球实验结果

10 J低温落球测试的实验结果见表10。由表10可以看出:PA6-M30材料的通过率仅有20%左右,在实验过程中轮毂装饰盖出现了整块碎落的现象;而PP-MF10-M10材料的通过率为50%左右,轮毂装饰盖面上的结构没有出现整块碎落的现象,只在局部出现了破裂。整体而言,在低温落球测试时能量要求为10 J的条件下,PP-MF10-M10材料的表现是优于PA6-M30材料的。

表10 10 J的零件低温落球实验结果

3.4 轮毂装饰盖翘曲分析

翘曲变形一直是矿物纤维增强材料不可忽视的问题。材料成型冷却后,矿物纤维的取向不均匀、材料的冷却不均和收缩不均都会造成不同材料的翘曲程度不同[9]。在实际应用中,零件的翘曲变形会给装配带来极大的困难,且在日后的使用,有变形破裂的风险。笔者通过Moldflow软件分析和现场实际生产结果,对比分析了原使用的PA6-M30与PP-MF10-M10的翘曲变形情况。在适合材料的注塑工艺下(见表11),两种材料的填充时间、注塑压力和变形程度都通过计算机辅助模拟工程(CAE)分析进行对比(见图4、图5、图6)。

表11 不同材料轮毂装饰盖零件注塑工艺

(a) PP-MF10-M10

(b) PA6-M30图4 两种材料的填充时间分析

(a) PP-MF10-M10

(b) PA6-M30图5 两种材料的注塑压力分析

(a) PP-MF10-M10

(b) PA6-M30图6 两种材料在Z方向上翘曲变形分析

由图6可以看出:PA6-M30的翘曲程度比PP-MF10-M10大,前者产品变形后外圈的最大平面距离约为0.6 mm,而后者只有约0.17 mm。从CAE的分析结果可以与注塑压力和填充时间结合解释:PA6-M30的注塑压力远大于PP-MF10-M10,且填充时间更短,随料股流动的矿物纤维在没能更好地分散开就被迫开始冷却,材料中存在很多应力集中点,在后续的收缩结晶过程中,这些应力集中点使材料的变形更加严重。

根据现场实际生产反馈的结果,PP-MF10-M10在注塑完成刚取出时翘曲变形确实比PA6-M30的程度小,这与Moldflow软件的分析结果一致。但是材料在不平稳放置和装箱存储后,PP-MF10-M10的翘曲变形程度比PA6-M30更大,分析其原因可能与PP的后冷却收缩的程度、收缩时间以及材料在该过程中的刚性有关,需进一步研究分析。

4 结语

矿物纤维与矿粉复配增强PP材料作为一种新型的、质量更轻、价格更低廉的材料,可以有效替代目前应用相对广泛的矿物填充PA材料应用于汽车轮毂装饰盖上。笔者从材料配方上分析并改善了材料在零件使用时的熔接痕强度、熔接痕外观。研究发现:在矿粉中,添加碳酸钙比滑石粉、高岭土能使材料具有更优的熔接痕强度,从材料整体性能和成本上考虑是最适宜的。在体系中添加增韧剂会导致熔接痕强度下降。在材料能满足零件实际使用性能要求的前提下,应该尽量减小体系中的橡胶含量。熔接痕的产生是由于夹带矿物纤维和矿粉的两股料流的对冲,在满足材料性能要求的情况下,尽量减小体系中的矿物纤维含量能有效减轻熔接痕。另外,笔者还对比了PP-MF10-M110和PA6-M30两种材料在能量要求为5 J和10 J条件下的低温落球冲击测试结果,验证说明PP材料制备的汽车轮毂装饰盖在低温情况下具备更优异的抗冲击性能。通过Moldflow软件分析和现场实际生产反馈结果发现,PP-MF10-M10的翘曲变形程度更小,但在不平整放置和后期储存中会发生较大程度的翘曲变形,其原因需进一步探究。