超高压XLPE电缆绝缘料的交联副产物研究

刘美兵, 李秀娟, 姜新梅, 刘敬锐

(浙江万马高分子材料有公司, 浙江临安 311305)

0 前言

超高压交联聚乙烯(XLPE)绝缘电力电缆凭借其优越的电气性能及加工、敷设、使用方便等多方面的优良特性,被广泛使用。随着XLPE绝缘材料的不断改进升级,XLPE绝缘电力电缆已经向超高压、大长度、大截面和高可靠性趋势发展[1-2]。

超高压XLPE绝缘电力电缆的副产物主要来自于超高压XLPE绝缘电缆料,其中交联剂过氧化二异丙苯(DCP)含量决定了材料在加工过程中产生副产物的含量[3-5]。在交联反应过程中产生的副产物包含一些易挥发、易燃的不稳定物质,其中苯乙酮、枯基醇甲烷和水等低沸点的小分子物质,是造成电缆绝缘性能不稳定以及影响产品使用性能[6-9]的主要因素。因此,对超高压XLPE电缆绝缘料进行副产物测量分析以及降低副产物含量是十分必要的。

XLPE绝缘电力电缆电压等级不断提高,其绝缘厚度也不断增加,在研究电缆结构、绝缘界面的同时,厚度大的绝缘层中会残留部分副产物,副产物的存在严重影响了电缆的电气性能。因此,研究XLPE绝缘电力电缆绝缘层副产物成分、含量以及排气速度,也是极有必要的。在实验室条件下,笔者通过热失重法对交联副产物进行分析,快速简洁地评价了几种交联副产物的含量,最终制备出低副产物的电缆绝缘料。

1 实验部分

1.1 实验原料

35 kV XLPE电缆绝缘料(简称YJ-35),型号为YJ-35,浙江万马高分子材料有限公司;

110 kV XLPE电缆绝缘料(简称YJ-110),型号为YJ-110,浙江万马高分子材料有限公司;

110 kV XLPE电缆绝缘料A样(简称A试样),国外主流产品;

低密度聚乙烯,牌号2220H,熔融指数为2.0 g/(10 min),扬子巴斯夫石化公司;

交联剂,DCP,江苏道明化学有限公司;

不饱和双键类助交联剂E,外购;

其他类助交联剂F,外购。

1.2 主要仪器和设备

双螺杆挤出机:34型,昆山科亚;

平板硫化机:XQL-B型,上海第一橡胶机械厂;

电子天平:JA12002型,上海精科天平厂;

加热恒温鼓风干燥箱:DGG-070型,上海森信试验仪器有限公司;

高特福熔融指数仪:MI-3型,德国Gottfert公司;

转矩流变仪:哈克Rheocord9000型,德国Haake公司;

电子式拉力机:XLD-1000E型,广州市广材试验仪器有限公司。

1.3 样品制备及性能测试

1.3.1 试样制备

使用2220H低密度聚乙烯为基体树脂,添加抗氧剂体系,再添加交联剂和助交联剂按一定的配方,经34型双螺杆挤出机挤出造粒,制得成品。

制备工艺条件:电机转速720 r/min,喂料转速60 r/min,挤出时从喂料口到机头各段温度依次设定为90 ℃、100 ℃、110 ℃、115 ℃、120 ℃、120 ℃、120 ℃。

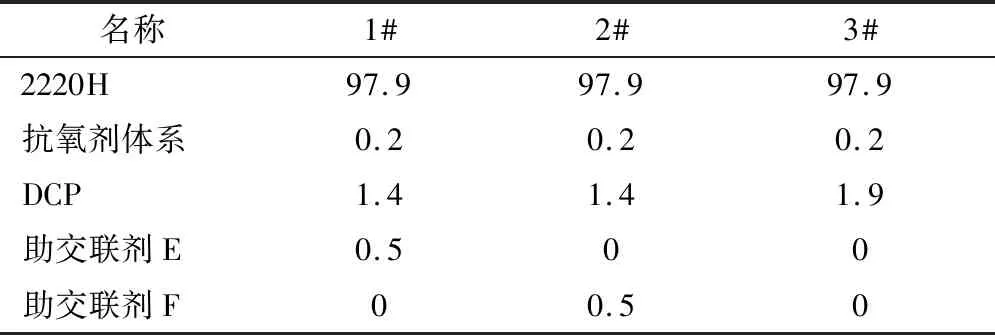

样品制备的配方体系质量分数见表1。

表1 配方体系质量分数 %

1.3.2 称重法制样

将上述样品材料的粒子使用分析天平称重(5±0.2) g,并记录数据M0;将该颗粒放入0.1 mm的模板,严格控制压片工艺。压片温度为(180±5) ℃,压力为15 MPa,压制15 min后减压,取出模板,将模板置于冷压机上冷却10 min后打开模板,取出制好的完整样片再次称重,并记录数据M1;将称重好的试样放入70 ℃的真空干燥烘箱,每隔24 h称重一次,并做好记录。

采用以上方法制备试片,要求表面平整、无气泡,厚度为(1.00±0.15) mm。再用哑铃形裁刀将试片冲压成哑铃形试样,试样规格符合GB/T 1040—2016 《塑料 拉伸性能的测定》。

1.3.3 流变性能测试方法

设定温度为140 ℃,额定转速为45 r/min,运行时间为10 min,称取40 g样品,待温度达到设定条件,加入已称样品开始测试,实验结束后,利用流变仪自带软件进行分析,得出测试结果曲线。

1.3.4 性能测试标准

热失重测试:按照DB/T 1236—2010 《化工产品的干燥失重测定方法》进行测试;

热延伸测试:按照GB/T 2951.21—2008 《电缆和光缆绝缘和护套材料通用试验方法》进行测试;

熔融指数测定:按ASTM D1238—2013 《用挤压塑料计测量热塑性塑料熔体流动速率的试验方法》进行测试;

拉伸性能测试:按照GB/T 1040—2016 进行测试,拉伸速度为250 mm/min,试验温度为(23±2) ℃。

2 结果与讨论

2.1 不同材料的热失重性能分析

图1为利用不同材料制备的试样,在70 ℃烘箱中每隔24 h的热失重。

图1 不同材料的热失重随时间变化

由图1可以看出;经过4 d后热失重曲线上升趋势平稳,但是仍有微量副产物的存在;第5~7天热失重曲线趋于稳定,基本可以确定交联副产物已完全脱气,其热失重数据代表副产物的多少。根据第7天的热失重质量分数由小到大依次排序为:配方2#、A试样、配方1#、YJ-110、配方3#、YJ-35。

A试样交联副产物明显少于国产料,针对交联副产物进行配方优化研究,从配方优化结果来看配方1#和2#添加相应的助交联剂E和F,交联副产物有明显改善,尤其是配方2#的交联副产物已优于进口A试样。

2.2 不同配方中的交联剂体系在聚乙烯中交联程度效果

根据流变性能实验得出不同材料的流变曲线见图2。

图2 不同材料的流变曲线图

由图2可知:几种材料的抗焦烧性能(一般采用扭矩从最小处升高到相同扭矩所需要的时间来判断其焦烧性能,扭矩开始升高的时间越长,绝缘料的抗焦烧性能越好)均好于YJ-35,扭矩升高时间均小于YJ-35,与理论相近。现有的YJ-110与A试样流变性能相近,同时经过配方调整改进,明显降低了材料的扭矩升高速度,大大降低了交联速度,提高了长时间放线稳定性,对工业大批量稳定生产具有重要意义。

2.3 不同配方中的交联剂体系对XLPE综合性能的影响

通过综合性能评估测试所得6种材料的全性能测评数据见表2。

表2 6种材料的全性能评测数据

由表2可以看出,1#试样不符合标准,2#试样综合性能最优。分析认为:1#试样由于助交联剂E效果较差,主要原因是不饱和双键含量低,不能满足等量替代DCP,导致电缆绝缘料的热延伸偏大,凝胶含量不合格。2#和3#试样均满足标准要求,并且2#试样的测试数据和A试样相当,因此通过新交联助剂可以明显降低DCP的使用,最终制备出符合标准的高性能电缆绝缘料。

3 结语

综上所述,随着电压等级的升高,绝缘层厚度越来越厚,相对脱气时间越来越长,为了提高生产过程中的脱气效率,研究超高压电缆XLPE电缆绝缘料的交联副产物的减少是非常有意义的。同时,流变性能表明YJ-110与A试样抗焦烧性能相近。通过配方优化调整,采用DCP和助交联剂配合使用时,在不影响产品性能基础上明显降低材料的交联副产物,同时提高其抗焦烧性能。