苏里格气田某天然气处理厂凝析油收率模拟分析

梁 平 胡连兴 王 敏 钟 栋 张 丹 付显朝

(1.重庆科技学院石油与天然气工程学院,重庆 401331;2.中国石油长庆油田公司第三采气厂,陕西 西安 710032;3.中国石油长庆油田公司气田开发事业部,陕西 西安 710032)

0 引言

凝析油是指从凝析气田或者油田伴生天然气析出的液相组分,凝析油的析出条件受多种因素影响,不同条件下的凝析油收率波动较大,造成预测值与实际生产值误差较大,甚至流失部分凝析油造成直接经济损失。因此,研究准确预测凝析油收率的方法十分必要[1-6]。通过文献分析和计算得出苏里格气田凝析油含量约为2.28 g/m3,根据鄂尔多斯盆地苏里格气田凝析油销售量与天然气销售量之比得出凝析油含量约为10 g/m3,根据气田的实际情况建立流体取样技术规范和流体分析实验方法,利用闪蒸实验确定气田凝析油潜在含量,根据苏里格气田现场生产数据总结,凝析油含量极少。在前人凝析油收率预测方法的基础上,利用HYSYS 软件搭建现场工艺流程,分析影响凝析油收率的因素,修正天然气净化装置凝析油收率预测模型,以期完成凝析油收率预测任务并指导现场生产。

1 天然气净化装置HYSYS工艺模型

1.1 天然气净化装置工艺流程简述

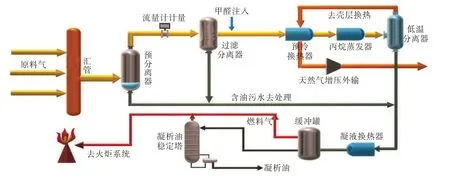

苏里格气田某天然气处理厂建有三套500×104m3/d天然气净化装置,采用先脱水脱烃再增压和稳定凝析油的工艺流程,脱水脱烃采用低温分离法,降低天然气露点,满足外输要求,流程图见图1,现场采用气相色谱法分析天然气组分,每月平均组分见表1,天然气净化装置运行参数见表2。

1.2 HYSYS工艺模型模拟及分析

图1 某天然气处理厂天然气净化装置工艺流程图

表1 某天然气处理厂2018年原料气组分摩尔分数表

表2 天然气净化装置运行参数表

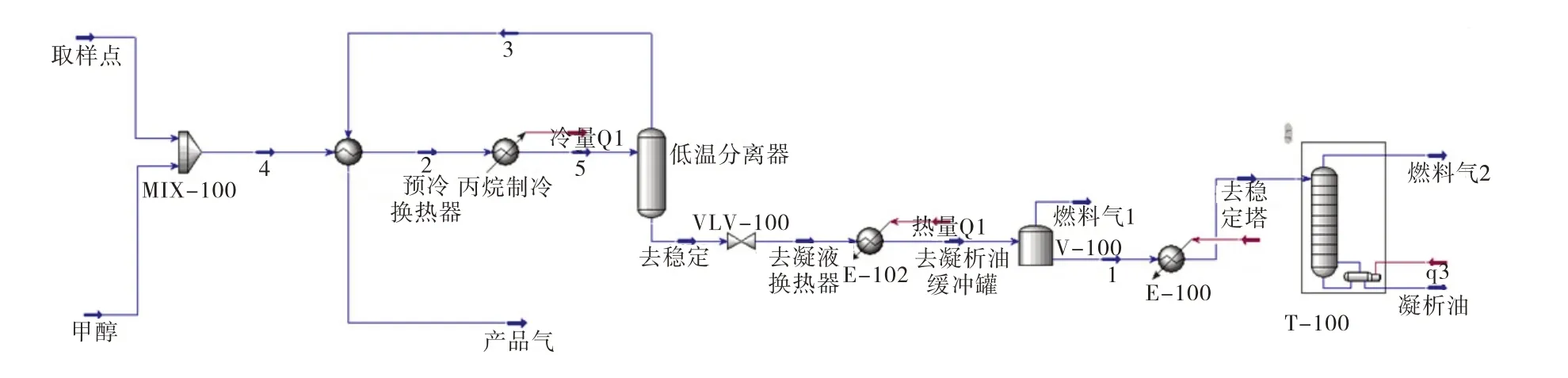

HYSYS 是由国际专业化工软件生产公司Hyprotech 开发的流程模拟软件,具备Microsoft Windows 图形用户界面,支持OLE 交互操作特性和XML 技术,是目前一个功能强大,实用方便,很著名的专业商用化工流程模拟动态仿真软件。根据现场工艺参数和流程搭建HYSYS 模型,如图2。在模型中输入2018 年1-11 月生产数据,组分采用每个月平均组分,结果见表3。由表3 和表1 结合可见:10 月原料气重组分含量明显比6月偏高,但这两个月实际凝析油产量相差不大。同时,10 月原料气重组分含量明显比11月偏高,但10月和11月实际凝析油产量几乎相同。因此原料气中重组分测定结果不准确是凝析油产量存在差异的主要原因。下一步需要对影响凝析油收率的因素进行分析,以修正HYSYS工艺模型。

2 凝析油收率影响因素分析

从表3发现模型计算误差偏大,分析凝析油收率的影响因素,以修正模型预测功能。通过模型计算结果的分析,凝析油稳定的过程实质是温度升高气液溶解平衡的移动过程。主要选取原料气组分中重烃含量、丙烷制冷单元出口温度、脱水脱烃单元进口压力进行分析。

图2 凝析油生产装置HYSYS模型图

表3 凝析油生产装置HYSYS模拟结果表

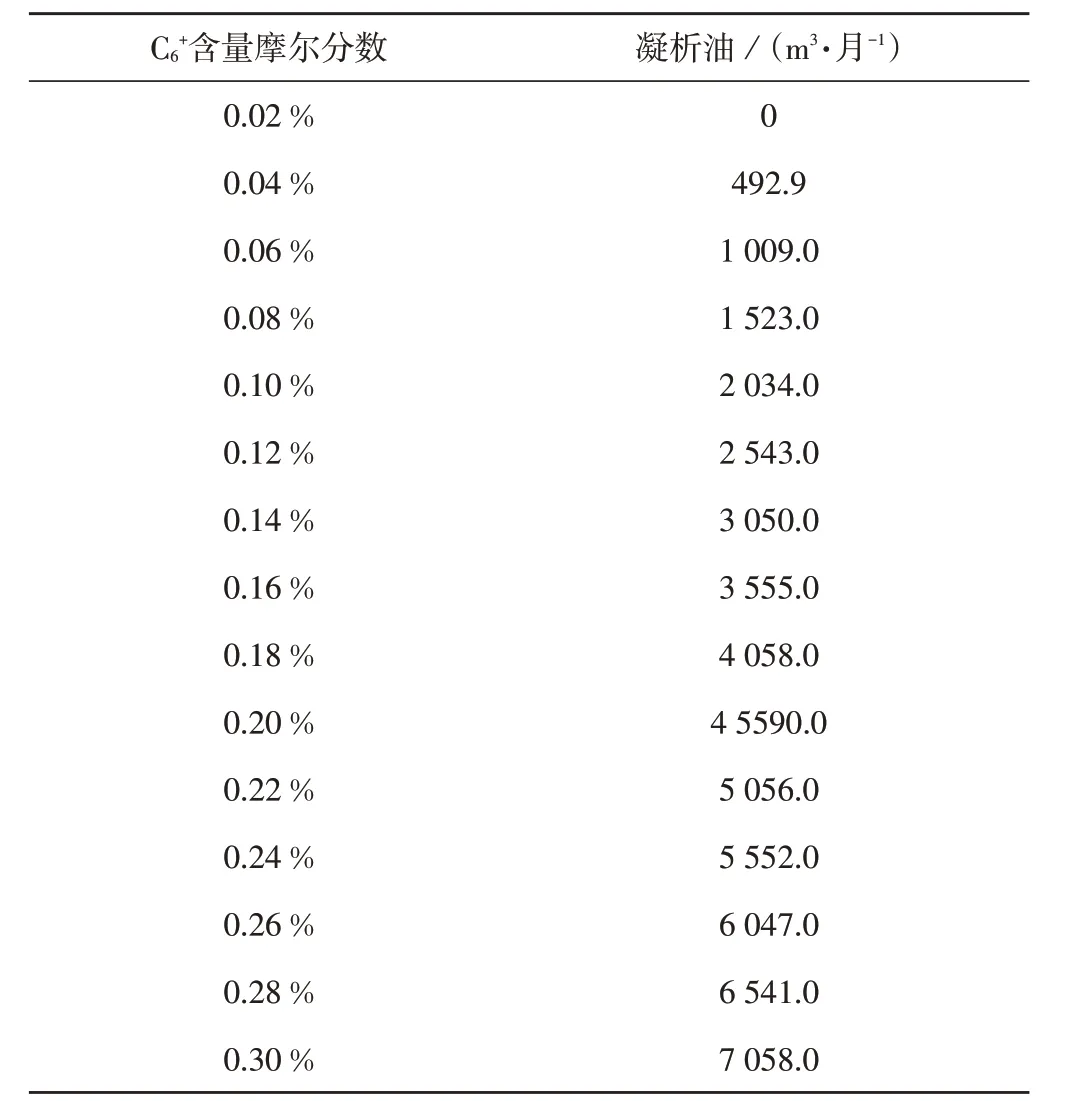

2.1 原料气中C6+含量

在1.2节介绍了模拟装置产出结果,模拟中采用某处理厂11 月份原料气平均组分。在敏感性参数分析中,考虑C6+含量单因素对凝析油收率的影响。为了尽可能减小误差,模拟中将C6+含量的改变值在CH4含量上增减。根据凝析油月产量,设置C6+含量摩尔分数变化区间为0.02%~0.30%,步长为0.02%,观察凝析油收率变化关系(表4)。

从图3 可以看出,在其他模拟条件不变的情况下,改变原料气中C6+的含量,凝析油随C6+含量的增加而增加,但是增加的趋势在减缓。同时值得注意的是,凝析油的增加必然带来产品气产量下降、能耗增加等问题。

表4 11月原料气中C6+含量与凝析油收率变化表

图3 原料气C6+含量与凝析油收率变化曲线图

2.2 原料气中nC5H12含量

模拟中采用某处理厂11 月份原料气平均组分,以nC5H12含量作为单因素自变量,凝析油收率作为因变量。设置nC5H12含量摩尔分数变化区间为0.20%~0.80%,步长为0.04%,观察凝析油收率变化关系(表5)。

从图4 可以看出,在其他模拟条件不变的情况下,改变原料气中nC5H12的含量,凝析油量随nC5H12含量的增加而增加,且增加的趋势在不断加速。但是从模拟结果可以看出,相对于C6+含量变化所引起的凝析油的增加权重而言,nC5H12的含量变化影响较小,换言之C6+含量影响更明显。

表5 11月原料气中nC5H12含量与凝析油收率变化表

图4 原料气nC5H12含量与凝析油收率变化曲线图

2.3 原料气中iC5H12含量

同理,模拟中采用某处理厂11 月份原料气平均组分,以iC5H12含量作为单因素自变量,凝析油收率作为因变量。设置iC5H12含量摩尔分数变化区间为0.05%~0.20%,步长为0.01%,观察凝析油收率变化关系(表6)。

从图5 可以看出,在其他模拟条件不变的情况下,改变原料气中iC5H12的含量,凝析油量随iC5H12含量的增加而增加,且整个凝析油增加的趋势在不断加剧。但是从模拟结果可以看出,相对于C6+含量和nC5H12含量变化所引起的凝析油的增加权重而言,iC5H12的含量变化影响较小,换言之C6+含量和nC5H12的含量影响更显著。

图5 原料气iC5H12含量与凝析油收率变化曲线图

2.4 丙烷制冷单元出口温度

由某处理厂11月25号的工艺参数数据作为模拟条件,即原料气温度为12.01 ℃,压力为2.18 MPa,处理量为1 113.352 5×104m3/d。改变丙烷制冷单元出口温度这一单一变量,分析其对凝析油收率的影响。基于所搭建模型与现场实际运行情况,将丙烷制冷单元温度设置为5~-18 ℃,步长为1 ℃。凝析油收率变化如图6所示。由图6可知,随着丙烷蒸发制冷单元出口温度的降低,凝析油的产量增加。生产过程中丙烷制冷系统作为给该模块提供冷量的来源,其消耗功率也在增加。

因此综合来讲,在优化某处理厂生产运行参数时需要将丙烷制冷单元出口温度设置在一定的合理区间内,这样既可以提高凝析油的产量,又可以将能量消耗控制在可接受范围内。

图6 丙烷制冷出口温度与凝析油收率变化曲线图

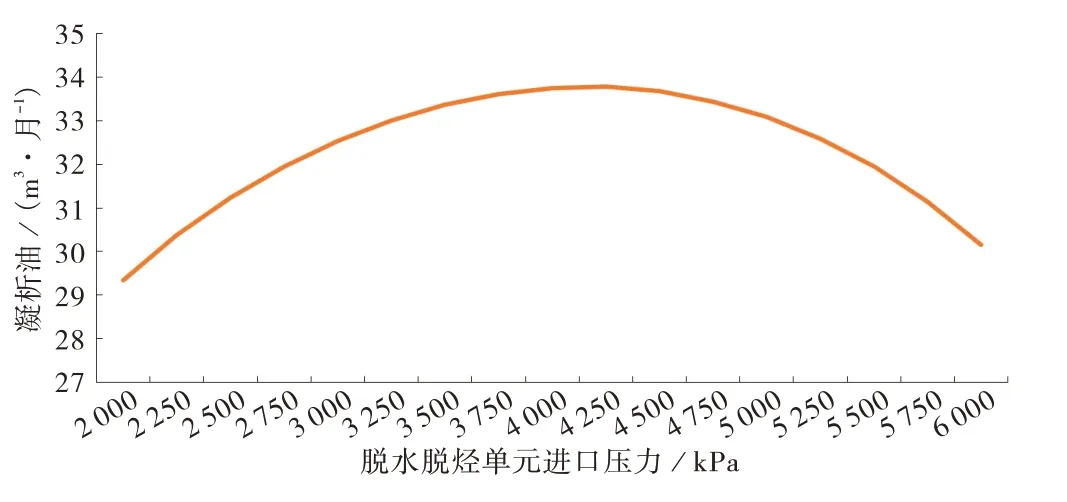

2.5 脱水脱烃单元进口压力

模拟条件为原料气温度43.01 ℃,压力为2.06 MPa,处理量为433.214 8×104m3/d,丙烷制冷单元出口温度为-10 ℃。改变脱水脱烃装置进口压力这一单一变量,分析其对凝析油收率的影响。基于所搭建模型与现场实际运行情况,将脱水脱烃单元进口压力设置为2.0~6.0 MPa,步长为250 kPa。凝析油收率变化如图7所示。由图7可知,随着脱水脱烃装置进口压力的增加,凝析油产量先增加后降低,存在压力最优点,此工况条件下的最优点约为4 000 kPa。生产过程中压缩机增压系统给该模块提供能量来源,其消耗功率也在增加。因此综合来讲,在优化处理厂生产运行参数时需要将脱水脱烃装置进口压力设置在合理区间内,这样既可提高凝析油的产量,又能将压缩机能量消耗控制在可接受的范围内。

图7 脱水脱烃单元进口压力与凝析油收率变化图

综合分析凝析油收率影响因素:在5个影响因素中,丙烷制冷单元出口温度、脱水脱烃进口压力和原料气中iC5H12含量对凝析油收率影响较小,原料气中C6+含量和iC5H12含量对凝析油收率影响最大。通过分析全年原料气组分数据可知:nC5H12含量波动小,C6+含量波动大。综合以上分析,原料气中C6+含量对凝析油收率影响最大,后期主要修正原料气中C6+含量,减少计算误差。

3 HYSYS工艺模型修正

由于原料气组分每时每刻都处于变化状态,每月的少量采样结果无法准确反映真实情况。因此,在做凝析油收率预测时需要避免C6+组分的变化带来的不准确性[7]。然而,现场采用气相色谱法分析天然气组分,测定结果存在不确定度[8],误差来源主要包括天然气组分响应值重复性、标气组分响应值重复性和标气引入的不确定度[9-10]。

由前述分析可知影响凝析油收率的最重要因素为原料气中C6+的含量,需要修正组分以准确预测凝析油收率。笔者拟采用HYSYS 软件还原真实组分数据,将现场在役设备参数放回模型中[11-12],以原料气中C6+含量为自变量,凝析油收率为因变量,还原现场工艺模型。以某天然气处理厂2018 年1 月为例,通过在模型中改变C6+含量,当C6+含量为0.077%时,凝析油收率与现场相符,则该组分为2018 年1月的平均组分,通过此方法可以修正原料气中C6+的含量,见表7。

表7 2018年原料气C6+含量修正表

分析表1中现场给出的原料气可知,部分月份原料气烃露点低于低温分离器操作温度,在这种情况下会有少量凝析油产生,甚至没有,原料气烃露点见表7。这也就验证了凝析油收率误差大的原因。

通过对某天然气处理厂原料气组分进行修正(表7),运用HYSYS 软件采用修正原料气后,模拟凝析油收率,具体见表8。

表8 原料气修正后产量表

修正后的组分模拟现场凝析油收率,结果表明相对误差大大降低,验证了该方法的可行性。

4 凝析油收率预测结果与分析

通过对凝析油收率预测模型修正对未来凝析油收率进行预测[13-15]。提出两种预测方法,分别为同期法预测和递推法预测。其最大区别在于,同期法预测采用上一年同时期组分预测该月产量,而递推法预测采用上一月组分预测下一月产量。如预测2019年1月凝析油收率,同期法中组分采用2018年1月组分,递推法中组分则采用2018年12月组分。

4.1 同期法预测

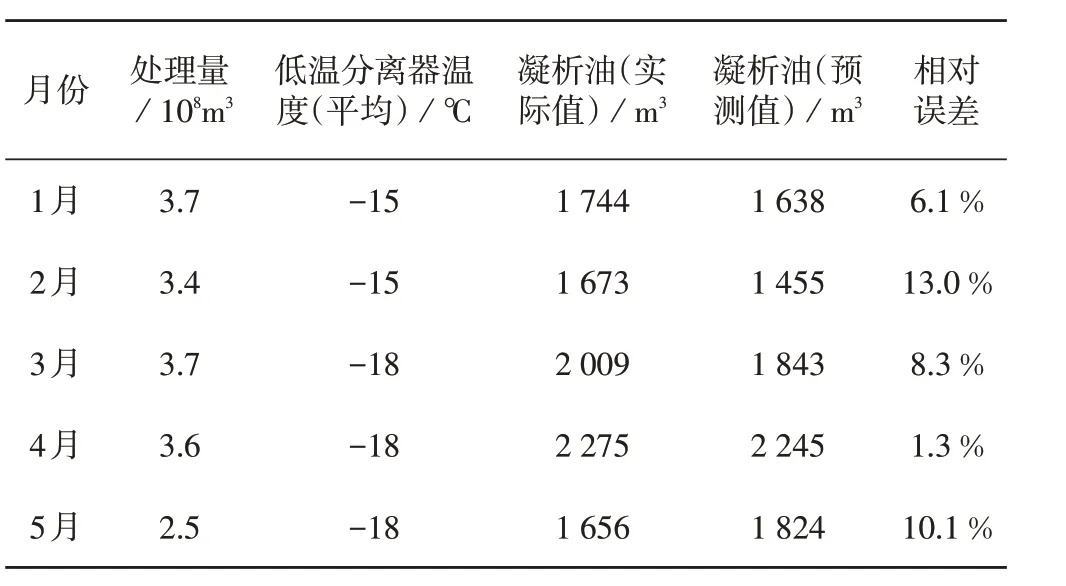

现利用修正模型对2019 年天然气处理厂1-5 月凝析油收率进行预测,处理量采用前一月平均每天处理量乘以下一月天数得到。低温分离器温度采用前一月平均操作温度,组分采用预测月的上一年同月修正组分。具体预测结果见表9。

表9 1-5月凝析油收率预测结果表

经分析,某天然气处理厂2019 年1 月计算处理量为3.7×108m3,相对误差为6.1%;而1 月实际产量为3.77×108m3,采用实际处理量时,相对误差为4.4%。2019年2月计算低温分离器平均操作温度为-15 ℃,而实际操作平均温度为-17 ℃左右,这是造成误差偏大的原因。同样地,2019年5月误差较大是由于低温分离器平均操作温度不准确。

4.2 递推法预测

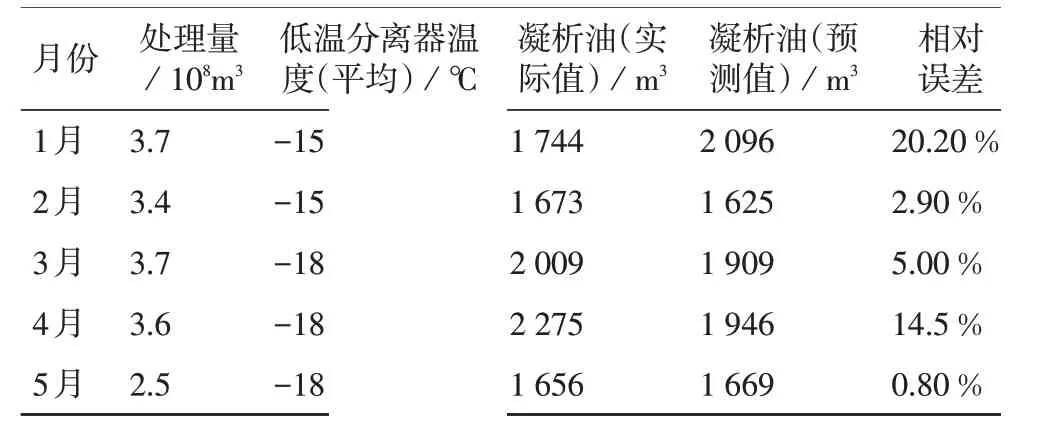

利用修正模型对2019 年天然气处理厂1-5 月凝析油收率进行预测,处理量采用前一月平均每天处理量乘以下一月天数得到。低温分离器温度采用前一月平均操作温度,组分采用预测月的上一月修正组分。具体预测结果见表10。

表10 1-5月凝析油收率预测结果表

运用递推法预测发现,天然气处理厂1月和4月误差偏大,从2018 年全年修正组分来看,原因在于1-3 月组分较稳定,4 月组分有波动。而1 月预测时采用了2018 年12 月组分,同理4 月采用了3 月的组分。也就是说,2018 年12 月组分和2019 年4 月组分与2019年1-3月组分相差较大,故误差偏大。

由以上分析可见:原料气组分在某些月份区间比较平稳,而在个别月份存在被动情况,如4月,在这种情况下使用递推法预测情况不太好。但在平稳的月份区间,如2-3 月,通过2 月组分预测3 月凝析油收率,可以看出使用递推法计算的产量比同期法更准确。因此,可以通过将两种预测算法合理搭配,以减小预测误差。

5 结论与建议

1)通过HYSYS软件搭建凝析油收率预测修正模型,提出同期法和递推法两种方法预测凝析油装置产量,结果表明在同一季节内,采用递推法相对误差较小,在季节更替月份推荐采用同期法,预测误差较小。使用该预测方法,相对误差控制在10%以内,对现场生产具有指导作用。

2)综合分析凝析油收率影响因素,模拟发现,在五个影响因素中,原料气中C6+含量对凝析油收率影响最大。

3)目前现场色谱分析仪分析原料气组分,其中碳组分分析到C6+。为了尽可能准确得到凝析油收率,建议碳组分分析更为深入,如C10+等。

4)为了进一步缩小利用相态软件计算凝析油收率的计算误差,建议进一步尝试采用液氮深冷、闪蒸分离等实验方式和软件计算相结合进行研究,以期得到更精确的凝析油收率。