油气田地面工程模块化建设成本优势及推广应用

孙 晶 刘 阳 韩群群,2 周 丹

(1.中国石油工程建设有限公司西南分公司,四川 成都 610041;2.西南石油大学,四川 成都 610041;3.中国石油西南油气田公司,四川 成都 610051)

0 引言

自从1964 年美国IBM 公司模块化设计成功后模块化已经变成了一种具有普遍适用性的工具和方法[1]。21 世纪初随着大型吊装、运输设备的大量投入使用和工厂加工制造能力的大幅度提升,油气田地面工程建设行业得到飞速发展,其建设模式已经不限于传统方式,而是根据现代工程建设项目规模大、内容复杂、质量要求高、工期短等新特征更多地采用模块化建设。根据国际能源署(IEA)刊物《数字化和能源》中的描述,采用工厂化预制、模块化建造能够使油气开采成本减少10%~20%。因此,两种不同的建设模式在油气田地面工程建设成本中的优劣比较,有利于分析突出模块化建设模式的成本优势,推动模块化建设模式在国内油气田地面工程建设中的广泛应用。

1 传统建设模式与模块化建设模式

传统建设模式是将工程建设物资全部运到项目现场然后在现场开展安装工作的建设模式,基建设流程为先由土建人员完成土建施工,然后完成钢结构、设备、管道、仪表及电气设备设施施工,最后待整个系统施工完成后进行调试与投产运行。模块化建设模式是近十年工程建设领域发展中的新课题,是对传统建设模式的一次革命。如图1所示,模块化建设模式是将建构筑物或工艺装置作为一个能够标准化设计、工业化预制的产品,根据不同工程的工艺特点和功能要求将整个工程分割成若干个模块进行制造,模块经预组装及初步调试,再通过海上或者陆路运输到项目现场进行安装、调试并投产运行[2]。

图1 模块化建设模式流程图

2 模块化建设模式的成本优势

2.1 标准化设计,提升设计效率

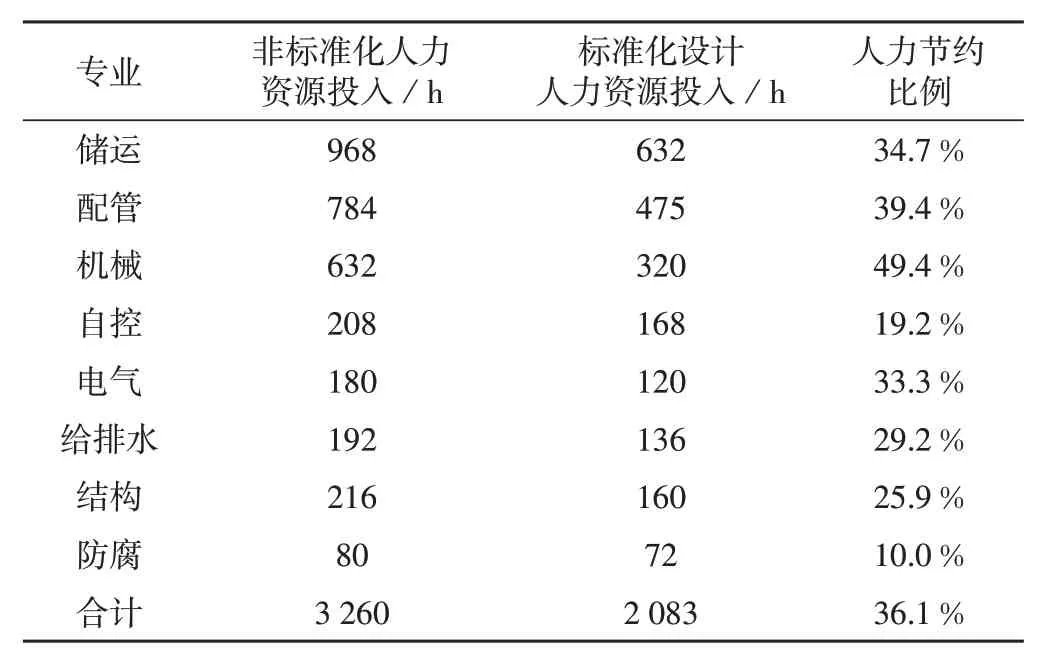

随着信息技术的发展、设计标准的统一,各类油气田地面建设项目能够根据不同的功能单元拆分成不同类型的模块,这为项目标准化设计提供了前提条件。对比以往传统的设计模式,标准化设计可以减少重复工作,降低人为设计错误率,能有效提高设计工作质量、提升设计效率、加快设计进度。从项目整体成本角度分析,标准化设计减少了项目设计人力资源以及设计阶段管理资源的投入,降低了设计阶段人力资源投入的成本。同时,也有利于今后项目采购、施工阶段工作的顺利开展,从整体上提高经济效率,降低工程造价。以我国川南地区某页岩气区块一体化平台橇设计为例,该区块在滚动开发的前期未采用标准化设计,而在2017 年之后全面采用标准化设计。从中挑选出来规模约为20 座井口平台橇的项目各一个做设计人力资源投入对比。根据表1可知,标准化设计在整个项目周期中可以节省36.1%的设计人力资源成本[3]。

表1 设计人力资源投入对比表

2.2 物资集中采购,降低采购成本

传统建设模式下的采购工作受制于各项目建设所在地的不同一般采用分散式的采购机制。每个项目单独组织采购人员负责采购工作,独立开展项目物资采购招标和采购管理工作。这种采购模式从成本角度分析存在两个问题:第一,分散式的采购方式在与项目物资供应商采购议价中无法获得足够的话语权,从而难以采购到物美价廉的物资,不能有效的降低项目采购成本;第二,单一项目采购人员工作范围广而杂,无法固定投入某一项专业化采购工作,使得人员效率产生损失,增加人员投入成本。相对于传统建设模式下的采购机制,模块化建设模式下的采购工作能够实现多个项目物资集中采购,在此基础上发挥规模优势,增加物资供应商之间的竞争程度,提高与物资供应商的议价能力和话语权,获得优势价格。此外,物资大规模集中采购能够将采购人员固定在一项专业化的工作上,提升采购人员的专业化水平,提高项目采购工作的实施效率,节约人员资源投入,降低项目实施成本。通过统计分析近2年各类项目物资采购情况得出,因为采用模块化建设模式而实现规模采购的物资,非标设备采购价格下降约3.8%,常规阀门采购价格下降约2.2%,管材、管件采购价格下降约1.8%,电缆采购价格下降约1.5%。

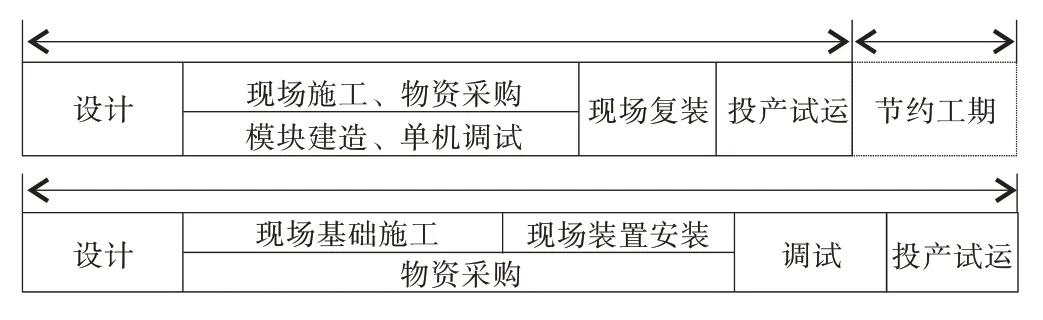

2.3 大规模流水线预制,实现边际成本递减

在现代工程建设项目中,采用流水作业是大幅提高工程建设效率的有效手段[4]。模块化建设模式是一种工厂预制最大化的流水作业建设模式,与传统油气田地面建设工程相比较提效优势明显:第一,大部分工程建设在预制橇厂内实施,不需要长时间等待场地平整与土建基础工程完成,而且在橇厂内预制,可以实现多个项目的大规模流水建造作业,提高人工专业化程度以及机械使用效率,降低材料的损耗率;第二,减少同一区域内结构、管道、工艺设备以及仪电设备等安装工程交叉作业,人力、材料、机械等生产资源要素集中调配可提高资源要素的使用效率,缩短工期(图2),避免人员与机械往返调遣,减少人员、机械在往返项目现场的食宿与差旅费用以及机械进出场费用。

图2 模块化建设模式与传统建设模式工期对比图

2.4 多个项目集中建造,降低建造管理成本

采用模块化建设模式的工程项目能够集中各项生产要素资源同时进行多个项目的模块建造,与传统建设模式相比较,成本优势有:第一,减少管理人员数量,降低管理费用;第二,多个项目的各类施工措施和安全措施能够公用共享,节约措施经费;第三,解决了项目所在地远离城市,消防、医疗、通信等配套设施需要自行投资建设的问题,减少了在建设期间相关费用的投入。以中国石油天然气集团有限公司(下称集团公司)东非某地净化厂工程为例,前期计划采用传统建设模式,预计派遣现场常驻管理人员24 人,后勤人员6 人;后面调整建设方案,决定采用模块化建设模式,实际派遣现场常驻管理人员14 人,后勤人员4 人。参照集团公司海外50 万元/年人均成本测算,该项目采用模块化建设模式后每年节约管理成本约600万元。

2.5 弱化现场建设,提高油气工程企业海外项目成本竞争力

按照传统建设模式,建设企业需要派遣大量国内管理与施工人员常驻海外项目建设现场,承担数倍于国内的调遣、生活以及工资费用,同时处于安全的考虑,还需提供高风险等级的安保措施,支付高额的安保费用,特别是在中东和非洲这些目前我国承接海外油气建设工程的主战场。然而,模块化建设模式“工厂最大化,现场最小化”的特点[5],将主要的工作量放在橇厂内完成,缩小了地区政治局势变动对工程建设带来的风险的影响范围,一定程度上打破了掣肘海外工程建设的屏障,提高了海外项目成本竞争力。缩短了项目现场的施工工期,大幅降低海外安保费用[6]。

3 当前模块化建设存在的问题及相关建议

3.1 受限于当前的运输条件,特大型装置模块化预制并不经济

油气田地面建设工程一般包含有超高、超宽、超重的装置,例如50 m 以上高度的放空火炬、宽度超过6 m 的非标冷箱、5000 m3LNG 储罐等。这类特大型装置在橇厂完成模块化预制后无法用当前常规的运输工具进行运输,即使强行将模块化装置拆分运输然后在项目建设所在地进行二次复装,这样的建设成本要比传统建设模式高出约20%以上,显得极为不经济。因此,在当前的油气地面建设工程,对此类大型装置还是采用传统的建设模式,项目整体的模块化率受到制约[7]。

3.2 国内油气行业模块化建设尚处于成长阶段,橇厂分布不均、专业水平参差不齐

虽然全球模块化建造已经发展了几十年,但我国油气行业模块化才刚刚起步。与模块化工程项目建设相配套的橇厂大多从原来的非标容器制造厂以及设备制造厂转型而来,缺乏模块化建造的理念和相关成套设计制造能力,造成模块化装置在工程现场二次安装的困难。其次,国内水平较高的模块化橇厂主要分布于东南沿海地区,与国内西部油气产区距离相隔1 000~3 000 km,使得部分模块化建设项目无法就近预制,增加模块化建造成本,制约了模块化建设的推广实施。

3.3 相关建议

模块化建设模式是一种将工程建设高度数字化、标准化、专业化的模式,需要不断地进行技术创新。一是可以将油气田地面建设内的大型装置小型化,提高工程整体模块化建设的可能性,通过不断实践总结经验,继续降低模块化建造成本,进而尝试在大型石油化工工程项目建设中开展大规模的模块化建设。二是需要在国内油气行业内开展模块化建设的相关研讨,油气田生产企业与油气工程建设企业、油气工程技术服务企业沟通理念,交流技术,从而致力于提高国内油气行业的模块化建设水平,实现传统建设模式向新的模式转型,提高配套产业的制造专业水平,降低配套成本费用。

4 结论

1)采用模块化建设模式,能够推动设计标准化,提高设计工作效率以及设计质量,减少设计工作的人力资源投入,降低项目设计成本。

2)采用模块化建设模式,能够支持多个项目在橇厂内集中建设。在采购方面,实现物资采购的规模化,提高与供货厂商的议价能力,整体降低采购成本;在施工方面,实现规模化的流水线施工,提高工程建设施工效率,降低工程建设成本;在管理方面,实现厂内集约化管理,降低人员成本以及生产安全措施费用。

3)模块化建设模式具有“工厂最大化,现场最小化”的特点,能够减少部分海外地区工程建设安全成本,为油气企业实现“二次跨越”提供机遇。

4)目前油气田地面工程模块化建设存在两个主要的问题是现有运输技术高水平橇厂无法实现特大型模块化装置运输、高水平橇厂分布不均造成技术和成本上的限制使模块化建设难以大范围推广,为此,需要积极开展行业技术交流促进模块化建设技术创新,进一步实现其整体模块化建设的经济性。