防堵式覆膜同步开孔插秧装置设计与试验

陈海涛 李 煜 王 宇 窦玉宽 刘德泽

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

随着人们对优质稻米需求的不断提高,有机水稻种植面积日益增加。因覆膜栽培技术具有增温、增产、节水等优点,逐渐成为农业有机水稻种植的关键技术。作为未来重要发展方向的秸秆纤维地膜,具有显著抑草效果,同时在水稻生长期地膜可完全降解,无污染,无残留,无需回收[1-5]。但由于秸秆纤维地膜材料特性不同于传统塑料地膜,难以使用现有覆膜机械进行铺设,目前多采用人工进行敷设。为了促进秸秆纤维地膜覆盖栽培技术的推广与应用,提高有机水稻品质与产量,进一步降低成本,研发适用于秸秆纤维地膜的覆膜插秧机械已成为亟待解决的问题[6-7]。

日本、韩国等覆膜插秧机械化技术较为成熟,一些机型已投入生产应用[8-9]。国内相关机型多数处于试验研究阶段[10-13]。目前,国内外主要机型均未能妥善解决覆膜栽植秧苗引起的伤根和开孔装置易堵塞问题。如日本三菱株式会社研制的MKP610型插秧机,没有专门的开孔装置,秧针携带秧苗直接顶破地膜完成栽植,使已受损的秧根再次损伤,延长返青期。为解决伤根问题,目前采用的主要方法是使用打孔钉或切膜刀轴辊在地膜上进行预打孔,但打孔与插秧位置难以保持一致,伤根现象依旧存在。东北农业大学研制的“H”形同步覆膜开孔插秧装置,采用齿轮旋转箱双臂分插机构与开孔装置一体式,能够提高栽植同步性[14-15],但长时间作业时,装置易发生堵塞现象,降低栽植质量。加装“H”形同步开孔装置的栽植臂发生堵塞的原因在于开孔装置前端与秧爪之间和开孔装置两刀刃之间存在狭窄的空隙。当其与土壤接触对土壤产生挤压时,触土面内对土壤施加压力,既有对土壤切向摩擦力也有正向压力,最终在空隙处形成“泥团”。由于覆膜同步开孔插秧装置堵塞,开孔质量下降甚至无法开孔,从而导致膜上摆苗与漏栽,并伴有撕膜、挑膜现象。

针对上述问题,本文设计一种防堵式同步覆膜开孔插秧装置,在保证膜上开孔效果的同时,使其具有良好的防拥堵性能。考虑秧苗根系的运动轨迹,建立防堵式膜上同步开孔插秧装置的数学模型[16]。通过虚拟仿真和二次正交旋转中心组合试验方法对结构参数进行优化,并与现有开孔装置进行防堵性能与开孔性能对比试验。

1 同步开孔插秧装置工作原理与运动轨迹

1.1 结构组成和工作原理

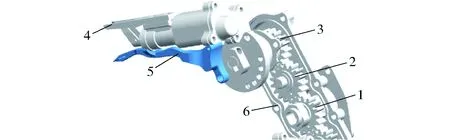

为不影响栽植机构正常运动,保证秧苗栽植质量,加装与齿轮旋转箱双臂分插机构不发生干涉的单臂开孔装置,如图1所示。

图1 同步开孔插秧装置结构图Fig.1 Structure chart of synchronized opening transplanting device1.太阳轮 2.中间行星轮 3.上行星轮 4.秧爪 5.开孔装置 6.齿轮旋转箱

动力由动力输出轴传递给齿轮旋转箱使其做匀速圆周运动。随齿轮旋转箱绕太阳轮轴心转动,太阳轮与中间行星轮,中间行星轮与上行星轮之间进行啮合运动。秧爪和开孔装置与上行星轮固连,随其同步转动。太阳轮、中间行星轮与上行星轮皆为偏心圆齿轮。

1.2 运动轨迹与姿态

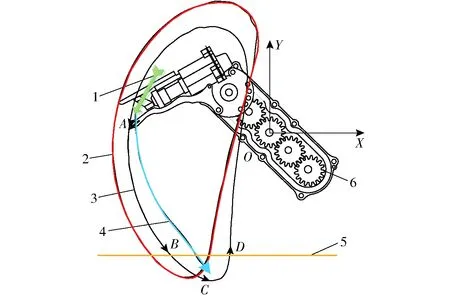

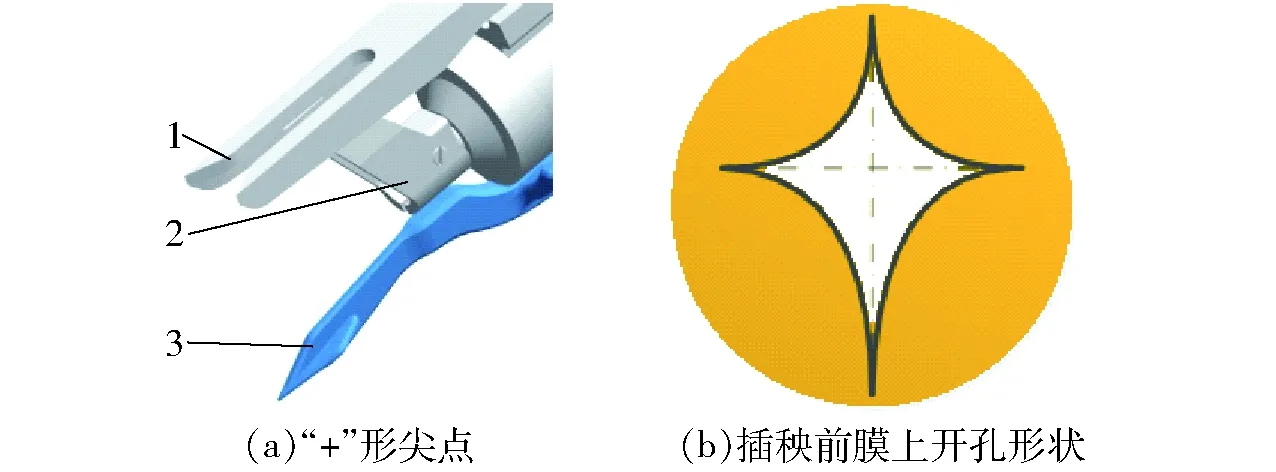

水稻栽植机构旋转一周秧爪所形成的“腰形”相对运动轨迹如图2所示,通过模拟栽植机构动作,实现开孔栽植过程[17-18]。在初始位置时,栽植机构处于刚接触秧苗状态。机构按逆时针方向旋转,秧爪在A点开始撕裂毯苗,此时开孔装置与秧苗无干涉。其中ABC段是秧苗的输送阶段,秧苗根部一直介于秧爪与开孔装置中间的状态,此过程中要保证开孔装置不与秧箱干涉。当开孔装置通过B点时,其“+”形尖点(如图3a)与已铺设于泥土表面的地膜接触,完成开孔过程。其形状有利于提高开孔成功率,减少撕膜、挑膜现象发生。图3b表示“+”形尖点与地膜接触后形成的膜孔形状。此种膜孔使地表裸露面积减小,提高抑草性能和秧苗存活率。当秧苗根部开始与泥土接触时,开孔装置已在B点地膜处开孔,从而保证秧根不与地膜发生干涉,此过程可有效降低秧根损伤。栽植机构在C点处完成推秧动作,实现栽植过程。

图2 栽植机构相对运动轨迹Fig.2 Relative motion trace of transplanting mechanism1.秧苗 2.秧爪相对运动轨迹 3.开孔装置相对运动轨迹 4.秧苗根部相对运动轨迹 5.秸秆纤维地膜 6.栽植机构

图3 “+”形开孔装置尖点结构Fig.3 Structure diagrams of “+” shaped sharp point puncher1.秧爪 2.推秧杆 3.“+”形开孔尖点

开孔装置工作状态下形成“腰形”轨迹,可保证开孔位置与插秧位置同步,推秧机构将水稻秧苗强制弹入开孔装置所形成的穴口中。且开孔装置与秧苗、秧箱、推秧机构不发生干涉。开孔装置尖点通过D点时结束开孔运动。在DA段,秧爪处于无秧苗状态,栽植臂转到初始位置准备下一周期的栽植作业,作业过程中,该栽植臂与同轴旋转的另一栽植臂不发生干涉。

2 约束条件设立与运动模型建立

2.1 约束条件

基于覆膜水稻种植的农艺要求,确定开孔装置在水稻栽植过程中须满足的条件[19]。在确定装置参数时,设立条件如下:①覆膜穴口在45~50 mm之间(在栽植机构作业过程中,栽植臂划开地膜长度为35 mm,为保证栽植机构顺利栽植且不与地膜发生干涉,开孔装置所开膜孔长度要大于栽植臂划开长度。当膜孔长度大于50 mm时,裸露地表面积过大,容易滋生杂草,影响覆膜效果)。②同轴栽植臂机构转动过程中开孔装置与异侧载植臂互不干涉。③插秧深度介于15~25 mm。④膜孔与栽植的稻苗同穴。⑤开孔与插秧的相位角之差α(上行星轮中心分别与秧爪尖点和开孔尖点连线的夹角,如图4所示)保证先开孔后插秧的工作顺序。⑥开孔装置的开孔倾角δ(开孔装置尖点与地膜表面重合时,开孔装置与地表法线之间的夹角)保证开孔合格率大于等于90%。⑦开孔装置与秧箱之间互不干涉。⑧开孔装置与安装其上的载植臂互不干涉。⑨开孔装置与推秧杆互不干涉,保证推秧杆行程无干涉。⑩夹持秧苗状态在输送过程中开孔装置与护秧板互不干涉。栽植臂推秧杆弹出秧苗后回程中,开孔装置与已栽秧苗互不干涉。“+”形开孔装置在开孔过程中为减少地表裸露的面积,且与护秧板互不干涉,因此其尖点宽度与秧爪的宽度相等,即间距为15 mm。

图4 装置原理图Fig.4 Schematic diagram of device

2.2 运动模型建立

保证水稻覆膜栽植质量的关键,是对开孔装置轨迹的形状与姿态进行优化设计。基于栽植臂秧爪尖点采用腰形的相对运动轨迹,为了达到栽植要求,通过本文确定开孔装置采用“腰子”形状的相对运动轨迹,并保证覆膜开孔与栽植依次完成。以太阳轮转动中心O1为原点,水平方向为X轴,垂直方向为Y轴建立坐标系,机构示意图如图4所示。

具体建模过程如下:在栽植机构转动的过程中,旋转箱与动力输出轴固连,作逆时针转动。太阳轮与中间行星轮、中间行星轮与上行星轮之间相互啮合。

规定旋转箱逆时针转动角度为正,假设齿轮旋转箱逆时针转过φ(i),则太阳轮相对旋转箱转角为

φ1H(i)=φ(i)

(1)

式中i——齿轮旋转箱与其初始位置的旋转角度差,rad

中间行星轮相对旋转箱逆时针转过的角位移为

(2)

式中R1(j)——太阳轮节曲线上点的极坐标

R2(j)——中间行星轮节曲线上点的极坐标

上行星轮相对旋转箱角位移为

(3)

式中lO1O2——太阳轮与中间行星轮中心距,mm

旋转箱的绝对角位移为

φH(i)=φH0-φ(i)

(4)

式中φH0——旋转箱的初始角位移,rad

太阳轮转动中心坐标(xO1,yO1)为(0,0)。中间行星轮转动中心坐标(xO2,yO2)为(lO1O2cosφH(i),lO1O2sinφH(i))。上行星轮的转动中心坐标(xO3,yO3)为(xO2+lO1O2cos(φH(i)+θ),yO2+lO1O2sin(φH(i)+θ)),θ为齿轮中心距lO1O2与lO2O3的夹角,(°)。

秧爪尖点(A点)相对运动坐标为

(5)

式中D——行星齿轮中心O3与秧爪尖点(A点)连线的距离,mm

开孔装置尖点(B点)相对运动坐标为

(6)

式中α——行星齿轮中心分别与A点和B点连线的夹角(开孔与插秧相位角之差),(°)

S——行星齿轮中心与开孔装置尖点(B点)连线的距离,mm

开孔装置拐点(C点)相对运动坐标为

(7)

式中L——开孔臂BC长度,mm

推秧杆尖点(E点)相对运动坐标(xE,yE)为(kxA,kxB),k为推秧杆尖点与秧爪尖点A的位置系数。

秧爪尖点(A点)绝对运动坐标(xA′,yA′)为(xA(i)+iM/π,yA(i)),其中M为秧苗株距,mm。

开孔装置尖点(B点)绝对运动坐标(xB′,yB′)为(xB(i)+iM/π,yB(i))。

B点相对运动水平和垂直方向速度为

(8)

式中ω——齿轮旋转箱角速度,rad/s

B点相对运动水平和垂直方向加速度为

(9)

3 开孔轨迹仿真

根据建立的运动学模型,开孔装置运动产生的膜孔长度若大于秧苗根部划过的轨迹(穴口),则减少秧苗根系与地膜接触概率,降低秧根损伤率[20];若膜孔小于穴口,一方面,增加秧苗根系与地膜接触面积,致使秧苗缓苗期延长,不利于作物生长,另一方面,根系与地膜碰撞撕裂膜孔,破坏开孔装置提前所开膜孔,增加地表裸露面积,降低抑草性能。为得到减损、防堵的效果,根据上述理论模型分析可得

(10)

式中xE——秧苗根部最低点相对运动横坐标

xE′——秧苗根部最低点绝对运动横坐标

h——秸秆纤维地膜相对于栽植机构太阳齿轮中心O1的纵坐标

由式(10)可知,在D、S、θ等参数一定时,理论上各项要求与C点位置无关,即与开孔倾角δ无关,但开孔倾角δ影响实际开孔效果,须进行试验研究。当D为154.5 mm,S为141.8~143.4 mm,θ为0°时,联合式(1)~(5)得到栽植机构开孔与插秧相位角差α的范围为α∈(5°,15°)。

在α可行域内,对开孔装置运动姿态进行模拟仿真,验证上述开孔装置的理论分析的可行性。图5a与图5b分别是α为15°与5°时,秧苗根系经过地膜时的位置处于开孔装置所开膜孔的边界上(两轨迹相交点),不会导致根系的损伤。因此α介于5°~15°之间开孔装置符合农艺及设计要求。

图5 秧根防损伤示意图Fig.5 Schematic diagrams of damage prevention of seedling roots1.开孔装置开孔轨迹 2.栽植秧苗轨迹 3.秸秆纤维地膜

4 试验

4.1 试验设计与方法

4.1.1试验因素

开孔与插秧相位角差x1(°):基于水稻插秧机械正常作业状况,开孔装置提前开孔角直接影响先开孔后插秧的工作顺序。

开孔倾角x2(°):开孔装置采用“+”形结构,是保证开孔长度和合格率的重要影响因素。为了减小开孔装置的入土阻力,要求开孔装置尽量垂直地面入土,即开孔倾角为0°~20°。开孔倾角过小,会使得膜孔长度过短,不利于秧苗栽植,还可能出现挑膜现象;开孔倾角过大,会出现如图6所示的“三角形”开孔形状。“+”形开孔装置尖点无法充分完成开孔动作,开孔过程中撕裂地膜,因此不能够实现如图3所示的膜上开孔形状。其膜孔内部存在破碎地膜,致使秧苗不能顺利栽植在泥土中,出现漂秧现象,不符合农艺及设计要求[21]。

图6 “三角形”开孔形状Fig.6 “Triangular ” opening shape

栽植机构旋转速度x3(r/min):栽植机构旋转速度决定了栽植秧苗的株距,开孔装置运动速度在一定程度上影响开孔质量。

4.1.2评价指标

膜孔长度y1(mm):为开孔插秧装置划开地膜的总长度,决定了栽植秧苗后地膜的抑草性能,对水稻秧苗的后期生长起到关键作用。

插秧前开孔长度y2(mm):指秧爪携带秧苗接触地膜之前,开孔装置已经划开的膜孔长度,y1与y2不相关。如图7所示(为观察方便,将地膜从泥土中取出,平铺于平整地面),秧爪到达地膜时的位置落于开孔装置提前划开的膜孔长度范围之外,出现两次开孔现象。

图7 “+”形开孔形状Fig.7 “+” opening shape1.开孔装置所开膜孔初始位置 2.秧爪划开膜孔初始位置

膜孔合格率y3(%):确定水稻栽植合格与否,最终决定水稻的产量和品质,其计算公式为

(11)

式中Q——膜孔合格率,%

n1——标准膜孔数,个

n——总膜孔数,个

标准膜孔为能够保证栽植过程秧苗顺利进入泥土,其根系不与地膜发生干涉。

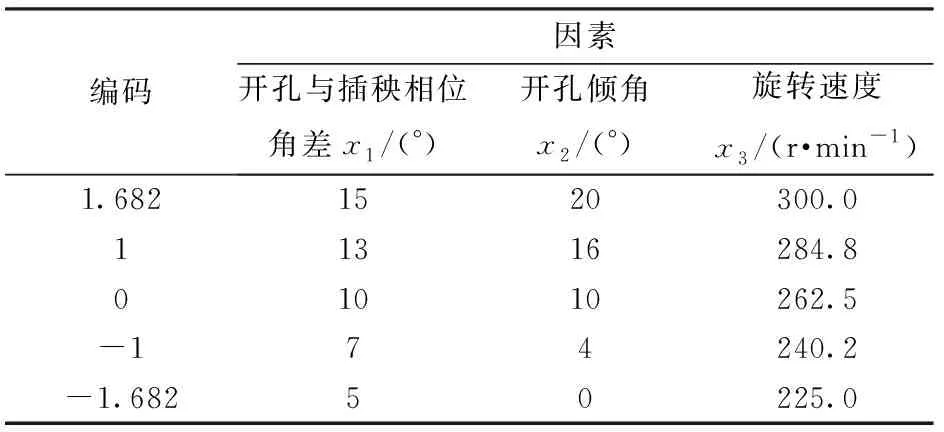

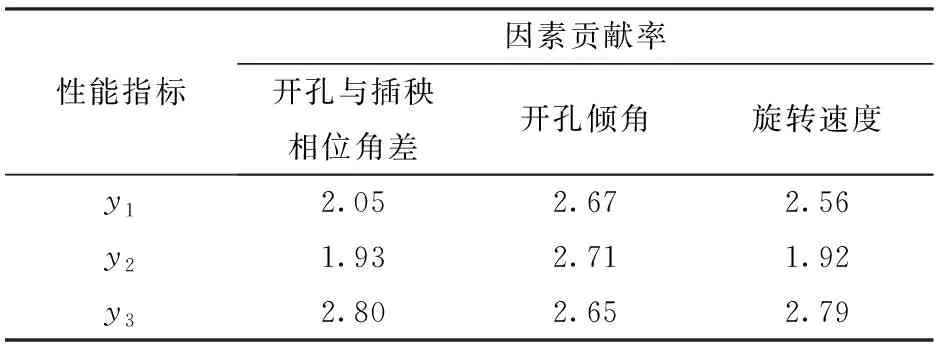

采用三因素五水平二次正交旋转中心组合试验方法,具体参数根据理论计算确定,各因素编码如表1所示[15,22]。

表1 试验因素编码Tab.1 Factors and codes

试验台如图8所示,试验用地膜为秸秆纤维地膜,由电机驱动同步开孔插秧装置,配合土槽实施开孔栽植试验。土槽内土壤环境模拟覆膜稻田实际作业状态,设置土壤深度为100 mm左右,泡田时间72 h,水层深度控制为10 mm,保证泥面平整。在泥表面铺设秸秆纤维地膜,以模拟覆膜栽植作业环境。栽植机构向前运动作业,以水稻插秧机械实际机组作业速度为依据,设定前进速度为4.3 km/h[23]。

图8 同步开孔插秧装置试验台Fig.8 Test-bed of device

4.2 试验结果与分析

4.2.1试验结果

试验结果如表2所示,A、B、C为因素编码值。

4.2.2模型建立与显著性检验

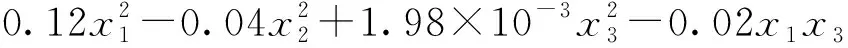

采用Design-Expert 8.0软件对试验数据进行处理和统计分析。对试验结果进行方差分析,结果如表3所示。

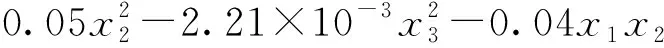

对试验结果进行分析,y1、y2、y3二次项模型(2FI)有意义(P<0.000 1),在置信度为0.05下,进行F检验,剔除不显著项后,得到回归模型

(12)

(13)

表2 试验结果Tab.2 Test results

(14)

4.2.3各因素对性能指标的影响

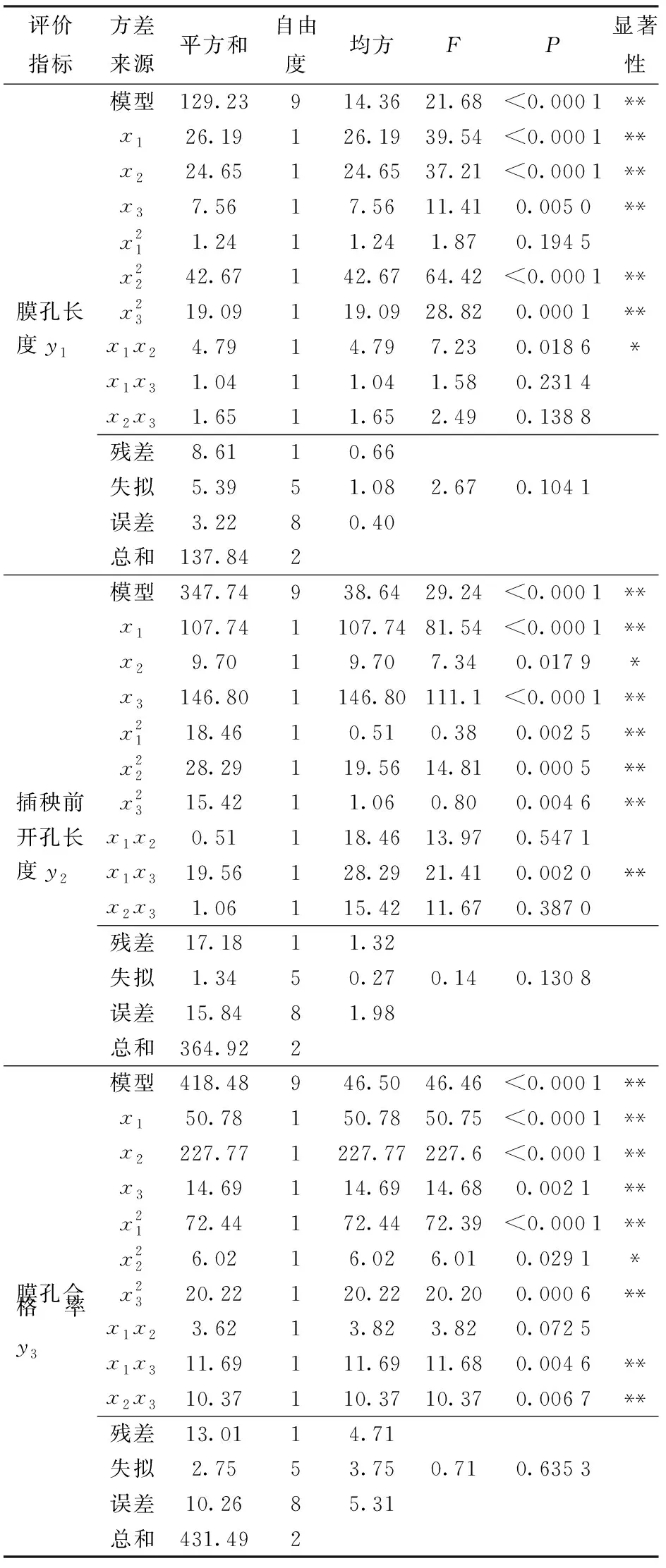

4.2.3.1对性能指标影响贡献率分析

参考试验回归设计中各因素对指标影响贡献率计算方法[22],得到各因素对膜孔长度、插秧前开孔长度和膜孔合格率影响的贡献率如表4所示。

结果表明,对于膜孔长度,各因素的贡献率由大到小依次是x2、x3、x1。各因素对插秧前开孔长度贡献率由大到小依次为x2、x1、x3。各因素对膜孔合格率贡献率由大到小依次为x1、x3、x2[24]。

4.2.3.2对性能指标影响效应分析

通过数据处理,得出开孔与插秧相位角差x1、开孔倾角x2、旋转速度x3之间的显著和较显著交互作用对膜孔长度y1、插秧前开孔长度y2、膜孔合格率y3影响的响应曲面,如图9所示[25-26]。

如图9a所示,当开孔与插秧相位角差一定时,膜孔长度y1整体上随开孔倾角的增加呈先减小后增大趋势,最优的开孔倾角范围为5.7°~14.3°;当开孔倾角一定时,膜孔长度y1整体上和开孔与插秧相位角差呈正相关,最佳的开孔与插秧相位角差范围为5.0°~9.3°。

表3 方差分析Tab.3 Analysis of variance

注:*表示影响显著(P<0.05),** 表示影响极显著(P<0.01)。

表4 各因素对性能指标的贡献率Tab.4 Contribution ratio of factor to each performance index

如图9b所示,开孔与插秧相位角差一定时,插秧前开孔长度y2与旋转速度呈负相关,最优的旋转速度范围为246.4~300 r/min;当旋转速度一定时,插秧前开孔长度y2和开孔与插秧相位角差呈负相关,最优的开孔与插秧相位角差为7.9°~15°。

如图9c所示,当开孔与插秧相位角差一定时,膜孔合格率y3与旋转速度呈负相关,最优的旋转速度范围为225.0~250.1 r/min;当旋转速度一定时,膜孔合格率y3随开孔与插秧相位角差增大呈先增大后减小的趋势,最优的开孔与插秧相位角差为5.0°~9.3°。

如图9d所示,当开孔倾角一定时,膜孔合格率y3与旋转速度呈负相关,最优的旋转速度的范围为225.0~246.4 r/min;当旋转速度一定时,膜孔合格率y3与开孔倾角呈负相关,最优的开孔倾角为0°~8.6°。

图9 因素交互作用对性能指标的影响Fig.9 Effects of factor interaction on performance indicators

5 验证试验

5.1 最优参数组合确定

通过对图9中4个响应曲面的分析,为得到最佳的试验因素水平组合,利用作业条件、作业性能要求及上述相关模型分析对3个回归模型进行优化求解,根据防堵式覆膜同步开孔插秧装置试验结果,选择优化约束条件

(15)

通过优化求解,得到开孔与插秧相位角差范围为7.9°~9.3°,开孔倾角为5.7°~8.6°,旋转速度为246.4~257.1 r/min,装置开孔性能最佳,膜孔长度为46.7~47.3 mm,膜孔平均宽度为16.6 mm,插秧前开孔长度为16.2~18.4 mm,膜孔合格率为92.2%~94.8%。考虑到加工和实际作业要求,同步开孔插秧装置结构参数和作业参数选择为:开孔与插秧相位角差为8.0°、开孔倾角为7.0°、旋转速度为246.4~250.1 r/min。

5.2 防堵性能对比试验

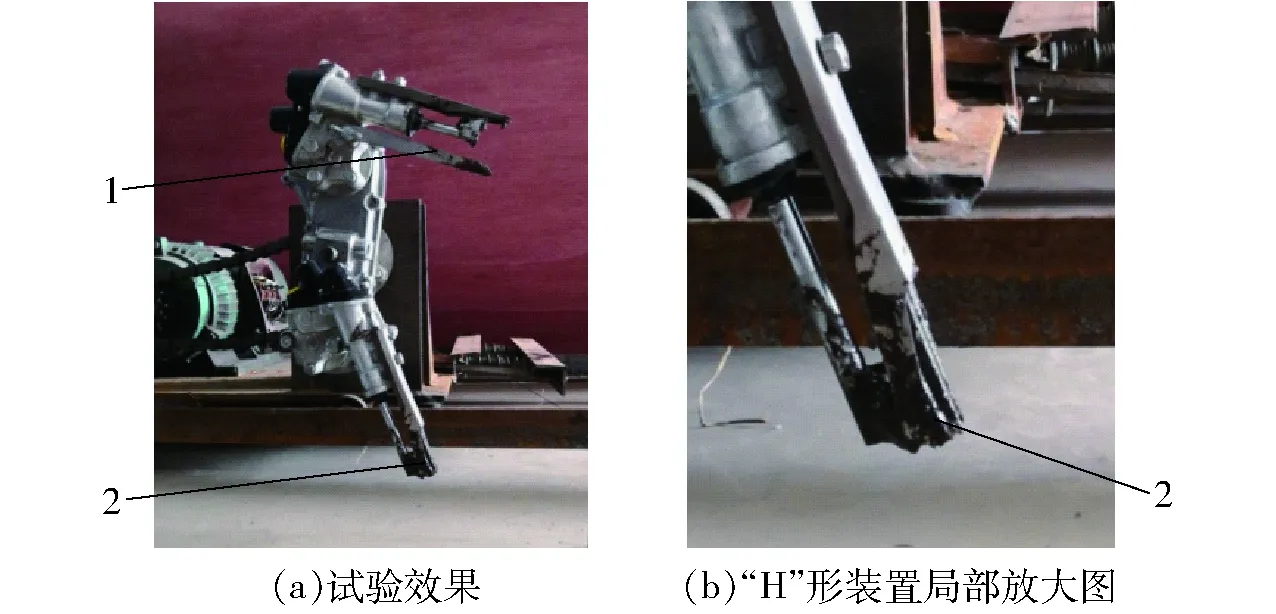

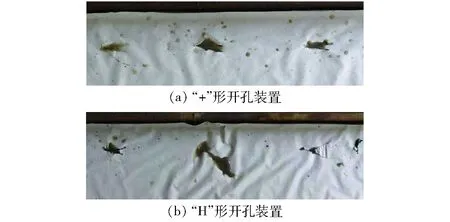

根据最终优化结果得到的“+”形同步开孔插秧装置与“H”形同步开孔插秧装置进行防堵性能对比试验。在上述相同的试验环境下,两种开孔装置分别安装于同一栽植机构的两个栽植臂上。重复进行10组试验,以防堵效果作为试验装置的验证指标。图10a所示为其中一组试验的试验效果,“+”形装置防堵效果良好。图10b所示为“H”形装置局部放大图,泥土堵塞在“H”形开孔装置与秧爪之间,阻碍正常的开孔插秧作业,严重影响了插秧质量。

图10 防堵性能试验Fig.10 Anti-blocking performance test1.“+”形装置 2.“H”形装置

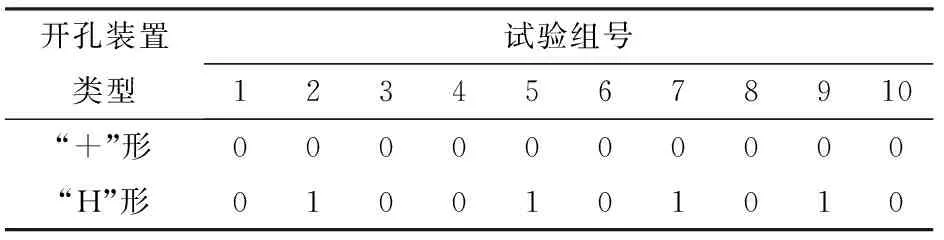

表5直观显示改进后的“+”形装置防堵性能优于“H”形装置,其中0代表装置未发生堵塞,1表示发生堵塞。发生堵塞的原因是在空隙处形成了“泥团”。且目前国内整田效果不佳,普遍存在残茬、残根现象,增加了开孔插秧装置产生堵塞现象的概率。

表5 防堵性能对比试验结果Tab.5 Results of film hole in comparison test

5.3 开孔性能对比试验

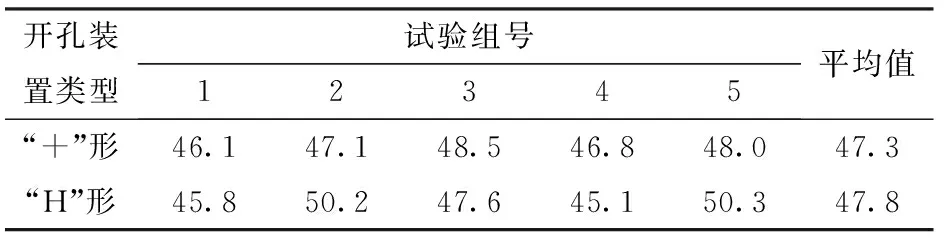

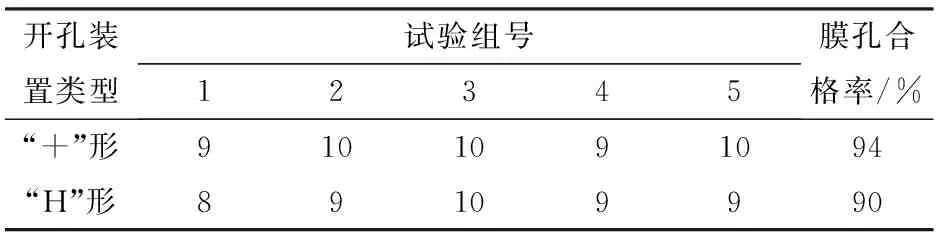

以相同的试验环境,前进速度为4.3 km/h,旋转速度为246.4~250.1 r/min,重复进行5组试验,每组试验取株距均匀的10个膜孔进行测量。

试验结果如表6、7所示,“+”形开孔装置开出的平均膜孔长度为47.3 mm,与“H”形膜孔的长度在误差范围内结果相近,抑草效果相似。“+”形开孔装置膜孔合格率为94%,结果较优。

表6 膜孔长度对比试验结果 Tab.6 Results of film hole in comparison test mm

表7 膜孔合格率对比试验结果Tab.7 Results of film hole percent of comparison test

从表8和图11a可知,“+”形开孔装置所开膜孔,插秧前开孔长度平均值为18.0 mm,与理论分析开孔形状基本一致,满足秧爪划入膜孔的设计要求。图11b所示为“H”形开孔装置所开“三角形”膜孔,与理论分析不符,主要是因为开孔装置撕拉地膜,未能充分起到划切地膜的作用,导致膜孔合格率下降。

表8 插秧前开孔长度试验结果Tab.8 Test results of opening length before transplanting mm

图11 开孔试验效果对比Fig.11 Comparison of test results

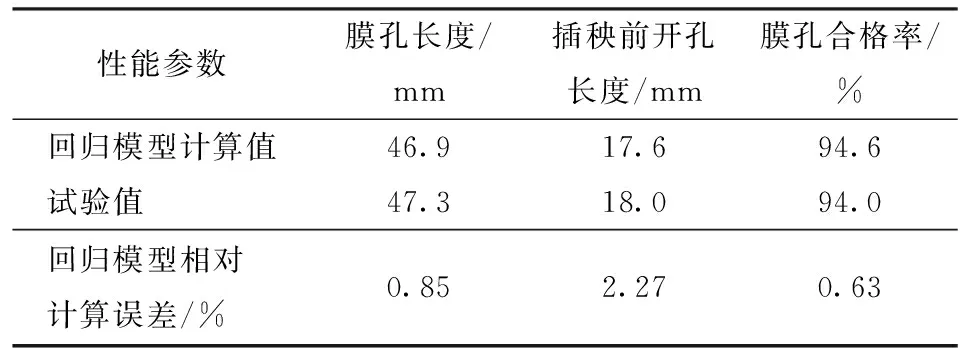

5.4 试验验证

通过数据分析,优化参数组合条件下的实际试验结果与回归模型计算值误差较小,如表9所示,在一定程度上验证了回归模型的可靠性。

表9 相对误差率Tab.9 Relative error rate

6 结论

(1)提出了一种防堵式覆膜同步开孔插秧装置,可依次完成开孔和插秧动作。在齿轮旋转箱双臂分插机构的基础上,加装 “+”形尖点的单臂开孔装置。当参数优化组合为开孔与插秧相位角差8.0°、开孔倾角7.0°、旋转速度246.4~250.1 r/min时,开孔装置无堵塞现象发生,所得膜孔平均长度47.3 mm、膜孔平均宽度16.6 mm、插秧前开孔平均长度18.0 mm、平均膜孔合格率94%以上。各因素对膜孔长度影响贡献率排序为开孔倾角、旋转速度、开孔与插秧相位角差,对插秧前开孔长度影响贡献率排序为开孔倾角、开孔与插秧相位角差、旋转速度,对膜孔合格率影响贡献率排序为开孔与插秧相位角差、旋转速度、开孔倾角。

(2)进行了“+”形同步开孔插秧装置与“H”形同步开孔插秧装置的防堵性能和开孔性能对比试验,结果表明“+”形开孔装置无堵塞现象发生。“+”形开孔装置的膜孔合格率优于改进前的“H”形开孔装置,验证了齿轮旋转箱双臂分插机构式水稻秸秆纤维地膜插秧机同步防堵式开孔插秧装置设计的可行性。