玉米芯膳食纤维的复合酶法改性工艺优化

刘丽娜,傅曼琴,徐玉娟,余元善,温 靖,吴继军

(1.广东海洋大学食品科技学院,广东 湛江 524088;2.广东省农业科学院蚕业与农产品加工研究所/农业部功能食品重点实验室/广东省农产品加工重点实验室,广东 广州 510610)

【研究意义】我国玉米年产量高达几十亿吨,副产物玉米芯的产量达千万吨以上,目前玉米芯大部分被丢弃或烧掉,资源严重浪费[1]。玉米芯中富含膳食纤维(Dietary Fiber,DF)[2],DF 在增强肠道健康、改善便秘、控制体重等方面功效显著[3]。因此,开发利用玉米芯对于解决资源浪费和提高人们的健康水平具有重要现实意义。【前人研究进展】DF分为可溶性膳食纤维(Soluble Dietary Fiber,SDF)和不溶性膳食纤维(Insoluble Dietary Fiber,IDF)[4]。除了膳食纤维,玉米芯还含有蛋白、淀粉等杂质,传统工艺多采用酸碱交替水解法去除蛋白质和淀粉。但酸碱水解无针对性,统一将碳链水解为单糖,生理活性成分损失严重,得率和质量不易控制,且提取出的DF多为IDF[5]。SDF较IDF具有更强的生理功能,能刺激肠道蠕动,有利于粪便排出,可预防便秘、直肠癌、痔疮等;还可以降低血糖和血清胆固醇含量,推迟胃排空,防止心血管疾病,增强免疫功能等[6]。玉米芯主要是由纤维素和木质素等IDF组成,可采用改性法制备SDF。DF改性方法主要有物理法、化学法、以酶法、发酵法为主的生物技术法4种,以及同时运用以上多种方法的联合处理法[7]。其中酶法是利用酶将DF中的大分子组分酶解成小分子化合物,具备反应条件温和、专一性强、反应时间短、纯度高等优点,是处理DF改性较有潜力的新方法[8]。常用的酶主要有木聚糖酶、纤维素酶和木质素氧化酶等[9]。另外,酶法既不会破坏膳食纤维的组成和结构,也不会造成化学污染,易于实现工业化。李昌文等[2]优化了纤维素酶解法制备玉米芯SDF工艺:料液比1∶20、酶解时间110 min、酶解温度45 ℃、酶解用量5 mL,水溶性膳食纤维产率为6.66%。采用纤维素酶和木聚糖酶提取玉米芯SDF,得率为21.1%[10]。【本研究切入点】现有酶解法存在酶解条件难以选择、产品得率低、酶解不彻底等缺点[8]。本试验采用分步加酶、一次性分离方法去除蛋白质和淀粉,首先通过酶法预处理得到膳食纤维粗品,然后用复合纤维素酶和木聚糖酶酶解,最终得到SDF,所得SDF具有持水力、持油力、膨胀性强等优点,可广泛应用于各类功能性食品。【拟解决的关键问题】本研究以玉米加工副产物玉米芯为原料,旨在探究复合酶法制备水溶性膳食纤维的最佳工艺条件,提高产品纯度和得率,制备高品质玉米芯水溶性膳食纤维产品,为玉米芯的综合开发利用提供理论依据和参考,提高玉米芯深加工产品的附加值,延长产业链,变废为宝。

1 材料与方法

1.1 试验材料

供试原料:新鲜玉米,购于广州市天平架市场,去籽粒得玉米芯,65 ℃烘干至恒重。粉粹过0.425 mm筛,得玉米芯粉末1 000 g,备用;

试剂:无水乙醇(分析纯),天津市大茂化学试剂厂;α-淀粉酶(59.3 U/mg)、糖化酶(100 000 U/g)、碱性蛋白酶(100 U/mg)、木聚糖酶(6 000 U/mg)、纤维素酶(50 U/mg)均购于上海源叶生物科技有限公司。

仪器设备:万能粉碎机(FS-500),河南华能电子科技有限公司;低速离心机(JW-1042),安微嘉文仪器装备有限公司;pH计(PB-10),德国Sartorius;电热恒温水浴锅(HWS24),上海一恒科技有限公司;数显电热鼓风干燥箱(101-2A),上海沪南科学仪器厂;电子分析天平(FC104),上海精宏实验设备有限公司;全自动蛋白质测定仪(k8400),瑞典Foss Analytical AB;全自动脂肪测定仪,德国格哈特分析仪器有限公司;水分测定仪(SF-A2),泰州市南威仪器仪表有限公司;马弗炉(SX2),上海雷韵试验仪器制造有限公司。

1.2 试验方法

工艺流程:

1.2.1 玉米芯基本成分分析 水分含量测定参照GB/T5009.3-2010《食品中水分含量的测定》,灰分含量测定参照GB 5009.4-2010《食品中灰分的测定》,蛋白质含量测定参照GB 5009.5-2010《食品中蛋白质的测定》,淀粉含量测定参照GB/T5009.9-2008《食品中淀粉的测定》;总膳食纤维测定参照AACC32-07;不溶性膳食纤维和可溶性膳食纤维含量测定参照AACC32-06。

1.2.2 玉米芯的去蛋白、去淀粉预处理 采用石油醚对玉米芯粉末进行脱脂,漂洗过滤干燥。准确称取脱脂干燥后的玉米芯粉末10 g按1∶10的料液比加蒸馏水,水浴并100 r/min速度搅拌,按照碱性蛋白酶最适温度和pH值调节至50 ℃和pH 9.0,加入碱性蛋白酶,去除蛋白质;然后按照α-淀粉酶和糖化酶最适条件再调节温度60 ℃和pH 5.0,加入α-淀粉酶和糖化酶,水解淀粉;碘液检测不变蓝,表明淀粉类物质被完全去除。100 ℃灭酶10 min后,离心,收集沉淀物,烘干至恒重,得玉米芯IDF。

(1)去蛋白条件的确定:将酶解液在3 000 r/min下离心10 min,收集沉淀物后用水冲洗并离心,取残渣烘干粉粹,通过凯氏定氮测定残余蛋白质含量。以残余蛋白含量为指标,对碱性蛋白酶添加量(1.0%、1.2%、1.4%、1.6%、1.8%)进行单因素试验,确定碱性蛋白酶最佳用量。

(2)去淀粉条件的确定:采用α-淀粉酶和糖化酶作用的最佳条件60 ℃和pH 5.0。将酶解液在3 000 r/min下离心10 min,收集沉淀物后用水冲洗并离心,取残渣烘干粉粹,测定残余淀粉含量。以残余淀粉含量为指标,通过单因素试验确定α-淀粉酶和糖化酶(1∶1)的最佳用量。

1.2.3 酶法改性IDF制备SDF工艺优化 (1)单一纤维素酶处理对SDF得率的影响:各称取5.0 g IDF,加入50 mL蒸馏水,分别添加0.5%、1.0%、1.5%、2.0%、2.5%的纤维素酶,选用纤维素酶最适pH 5.0,最适作用温度50 ℃,水浴震荡酶解6 h。醇析后烘干沉淀至恒重,测定SDF得率。

(2)单一木聚糖酶处理对SDF得率的影响:各称取5.0 g IDF,加入50 mL蒸馏水,调pH至5.0,分别添加0.5%、1.0%、1.5%、2.0%、2.5%的木聚糖酶,选用木聚糖酶最适pH 5.0,最适作用温度50 ℃,水浴震荡酶解6 h。醇析后烘干沉淀至恒重,测定SDF得率。

(3)复合纤维素酶和木聚糖酶改性对SDF得率的影响:选用的纤维素酶和木聚糖酶的最适作用条件相近,在pH 5.0、温度50 ℃条件下,以SDF得率为指标,采用正交试验确定纤维素酶加酶量、木聚糖酶加酶量、处理时间和料液比各因素的重要性次序和最佳工艺参数(表1)。

表1 复合酶解正交试验因素水平Table 1 Factor levels of mixed enzymatic hydrolysis orthogonal test

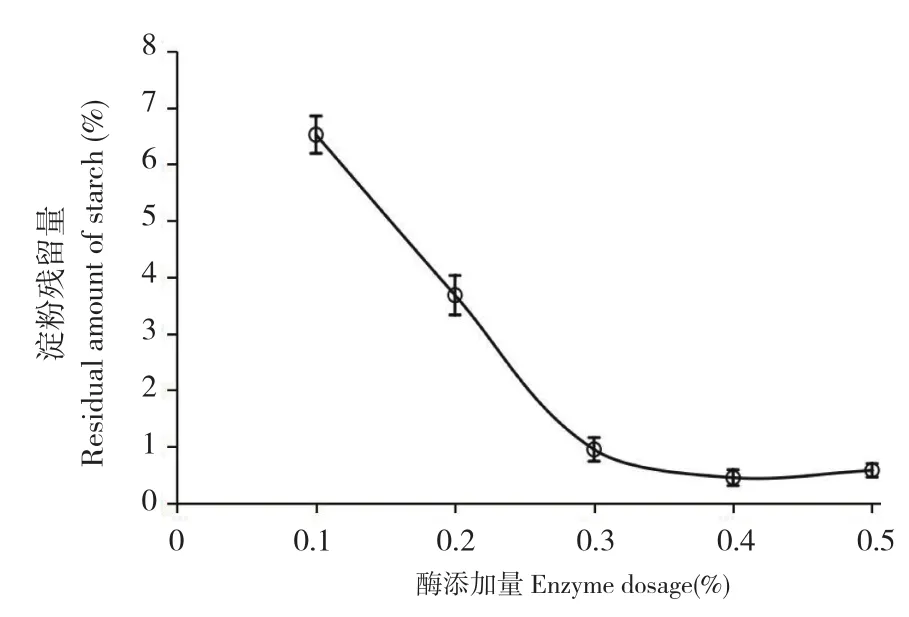

1.2.4 IDF以及SDF产物理化性质的测定 (1)持水力测定:称取1 g膳食纤维放入量筒中,然后加入过量20 ℃水浸泡纤维1 h,将纤维放在滤纸上沥干后,把保留在滤纸上结合了水的纤维转移到一表面皿中称重,计算持水力[11]:

(2)持油力测定:取1.0 g样品于离心管中,加入食用油20 g,静置1 h,3 000 r/min离心30 min,去掉上层油,滤渣用滤纸吸干游离的油,称量[11],计算持油力:

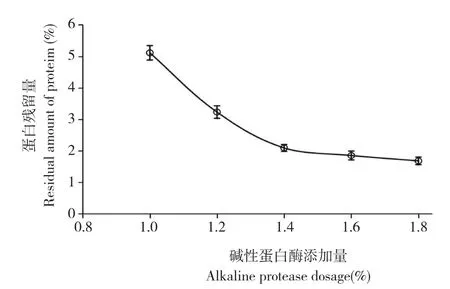

(3)膨胀性测定:准确称取1.0 g 样品,置于25 mL量筒中,读取样品体积,然后加10 mL蒸馏水,搅拌,室温静置24 h,读取量筒中样品吸水膨胀后的体积[11],计算膨胀性:

2 结果与分析

2.1 玉米芯原料基本组成成分分析

玉米芯中含有多种重要的营养成分,主要包括蛋白质、脂类、粗纤维、酚类、黄酮及多种矿物质元素。本试验所采用玉米芯原料基本组成成分及含量分别为:水分4.45%、脂肪2.36%、蛋白质7.35%、淀粉8.70%、灰分2.17%、总膳食纤维72.54%,其中不溶性膳食纤维69.35%、可溶性膳食纤维3.19%、其他成分2.43%。

2.2 复合酶法预处理玉米芯原料制备TDF

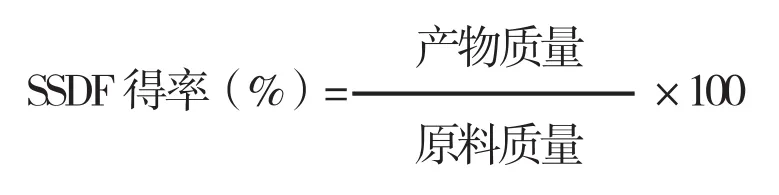

2.2.1 碱性蛋白酶添加量对蛋白残留量的影响调节料液pH 9.0,分别添加1.0%、1.2%、1.4%、1.6%、1.8%的碱性蛋白酶处理脱脂后的玉米芯,50 ℃酶解60 min,结果表明随着碱性蛋白酶添加量增加,蛋白质残留量逐渐减少(图1),由最初的5.11%下降至1.68%,下降率为67%,说明大部分的蛋白质被水解;在酶添加量为1.0%~1.4%时,蛋白残留量下降较快,当添加量大于1.4%后,蛋白质残留量下降速度变缓。因此确定碱性蛋白酶的添加量为1.4%。

图1 碱性蛋白酶添加量对蛋白残留量的影响Fig.1 Effect of alkaline protease dosage on residual amount of protein

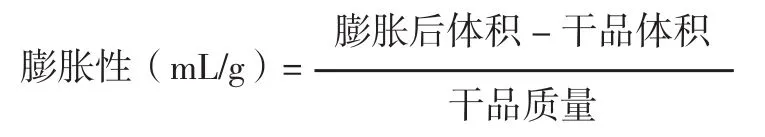

2.2.2 α-淀粉酶和糖化酶添加量对淀粉残留量的影响 调节料液pH6.5,分别添加总量为0.1%、0.2%、0.3%、0.4%、0.5%的α-淀粉酶和糖化酶(1∶1),60 ℃水解60 min。如图2所示,随酶添加量增加,淀粉残留量逐步降低,淀粉残留量由6.52%下降至0.58%。酶添加量大于0.3%后,淀粉降解到一定程度,残留量下降趋势减缓,增加酶量,去除效果变化不大,因此确定α-淀粉酶和糖化酶(1∶1)总添加量为0.3%。

图2 酶添加量对淀粉残留量的影响Fig.2 Effect of enzyme dosage on residual amount of starch

2.2.3 复合酶法预处理玉米芯原料制备IDF和SDF1 采用料液比1:10、pH 9.0、1.4%碱性蛋白酶50 ℃酶解60 min;pH 6.5,0.3%的α-淀粉酶和糖化酶(1:1),60 ℃水解60 min,在此条件下,IDF得率为69.35%,SDF1得率为3.19%。

2.3 复合酶法改性IDF制备SDF工艺优化

2.3.1 单一纤维素酶处理对SDF得率及其持水力的影响 由图3A可知,当纤维素酶用量在0.5%~1.5%,SDF得率随着纤维素酶用量的增加而增加,在0.5%~1.0%时,SDF得率急速上升,纤维素酶用量大于1.0%时SDF得率上升平缓。添加1.5%纤维素酶时,SDF得率达到最大值(6.63%),之后SDF得率反而下降。可能由于纤维素酶使部分IDF的氢键断裂,结构被破坏,使部分IDF降解为SDF。当酶用量达到一定量后,反应速度变慢。原因可能是随着酶用量继续增加,部分可溶性多糖被纤维素酶降解为葡萄糖[12],使得SDF得率减低。

图3 纤维素酶添加量对SDF得率及其持水力的影响Fig.3 Effect of different cellulase dosage on SDF yield and water holding capacity

由图3B可知,当纤维素酶用量小于1.0%时,产物持水力随纤维素酶用量的增加而增加,由4.25 g/g增加至5.56 g/g;当酶用量超过1.0%,持水力下降。纤维素酶降解使纤维结构变得膨松、溶胀,水和油更易于进入纤丝间隙,生成一些具有持水能力的降解产物,从而提高持水力;但当酶用量超过一定量后,底物会逐渐被饱和[13],持水力反而下降。因此,综合SDF得率和持水力两种因素,选择1.2%为纤维素酶的最适用量。

2.3.2 单一木聚糖酶处理对SDF得率及其持水力的影响 由图4可知,当木聚糖酶添加量小于0.8%时,SDF得率、持水力均随着木聚糖酶添加量的增加而增加;当酶添加量为1.2%时,SDF得率达到最大值,为7.63%,随后下降;当酶添加量为0.8%时,产物持水力达到最大,为5.86 g/g,随后下降。木聚糖酶可将不溶性半纤维素降解成可溶性半纤维素,随着酶添加量的增加,SDF得率不断增大;当木聚糖酶超过一定量时,可溶性半纤维素降解的速度超过其生成速度,从而使SDF得率和持水力下降[14]。因此,综合SDF得率和持水力两种因素,确定0.8%为木聚糖酶的最适添加量。

图4 木聚糖酶添加量对SDF得率及其持水力的影响Fig.4 Effect of xylanase dosage on SDF yield and water holding capacity

2.3.3 复合纤维素酶和木聚糖酶处理对SDF得率的影响 选取两种酶的添加量、酶解时间、液料比4个因素进行正交试验(表1),以SDF得率为指标,探索最佳工艺条件,正交试验结果见表2。

由表2可知,影响玉米芯制备SDF各个因素的主次顺序为:A纤维素酶添加量>B木聚糖酶添加量>D料液比>C酶解时间;各因素的最优水平组合为A2B3C3D1,即纤维素酶添加量为1.2%、木聚糖酶添加量为1.2%、酶解时间为6 h、料液比为1∶10。按照优化结果用双酶法处理玉米芯生物酶法提取的IDF,SDF得率可达22.16%。

表2 正交试验结果Table 2 Results of orthogonal test

2.4 玉米芯膳食纤维的理化特性

对所得玉米芯IDF和SDF的理化性质进行比较分析,结果见表3。由表3可知,玉米芯IDF的持水力、膨胀性和持油力分别为4.67 (± 0.78) g/g、4.50±(0.32)mL/g和 2.67(± 0.14) g)/g,SDF的持水力、膨胀性和持油力分别为6.55(±0.35)g/g、6.69 ±(0.16)mL/g和 4.65(±0.32)g/g,均高于常用标准麸皮膳食纤维功能性指标(持水力4.0 g/g、膨胀力4.0 g/g),且SDF显著高于IDF。因此与IDF相比,SDF的持水力增加40.26%,膨胀性增加48.67%,持油力提高74.16%,说明本实验所采用的复合酶法改性效果显著。

表3 玉米芯膳食纤维的理化特性Table 3 Physical and chemical characteristics of the corncob dietary fiber

3 讨论

玉米芯除含有大量纤维素、半纤维素等粗纤维,还含有粗脂肪、蛋白质、淀粉等[15],因此首先需对玉米芯进行脱脂、去蛋白、除淀粉等预处理。本实验材料中脂肪含量(2.36%)相对于蛋白质(7.35%)、淀粉(8.70%)含量低很多,故用石油醚进行脱脂。

玉米芯的蛋白质以一种特殊的立体网状结构包裹淀粉颗粒,先采用蛋白酶水解蛋白,暴露出淀粉分子[16],由于酶的专一性,蛋白酶只对蛋白质进行有效水解,不能作用于淀粉等物质[17],所以需再添加α-淀粉酶和糖化酶去除淀粉。本试验结果表明,随着碱性蛋白酶添加量的增加,蛋白质残留量逐渐减少,在酶添加量为1.0%~1.4%时,蛋白残留量下降较快,说明原料中蛋白质在蛋白酶作用下被迅速降解,当添加量大于1.4%后,蛋白质残留量下降速度变缓。可能是由于玉米芯中存在结构蛋白,不能与蛋白酶接触,难以被水解,当可被蛋白酶作用的蛋白质充分水解后,蛋白残留量下降速度显著降低[18]。因此蛋白残留量由最初的5.11%下降至1.68%后,不再下降。另外,α-淀粉酶和糖化酶处理后,淀粉残留量由6.52%下降至0.58%,说明绝大部分淀粉被水解。采用优化后的碱性蛋白酶、α-淀粉酶和糖化酶酶解条件预处理玉米芯原料后,IDF得率为69.35%,高于文献报道的IDF得率62.80%[5]。

玉米芯总膳食纤维中95%都是IDF,通过改性让IDF大分子的糖苷键断裂,使致密的网状结构疏松,缩短分子长度,将IDF转化为SDF,可增强其生理活性[7]。采用双酶法(纤维素酶和木聚糖酶)对枣渣进行改性,可将枣渣纤维SDF的比例提高3.36%[19]。米糠经纤维素酶水解后,得到的TDF和SDF的总酚含量和总抗氧化能力均显著提高[20]。本试验采用纤维素酶和木聚糖酶对预处理后的玉米芯IDF改性后,SDF得率为22.16%,大于文献报道的21.1%[10],且持水力增加了40.26%,膨胀性增加了48.67%,持油力增加了74.16%。原因可能是在酶解改性过程中膳食纤维被降解,纤维结构被破坏,变得疏松,使得持水力、膨胀性和持油力等特性显著提高。

4 结论

通过单因素试验优化生物酶法提取玉米芯TDF工艺条件:料液比1∶10,pH 9.0,1.4%碱性蛋白酶50 ℃酶解60 min;pH 6.5,0.3%的α-淀粉酶和糖化酶(1∶1),60℃水解60 min,在此条件下,IDF得率为69.35%,SDF1得率为3.19%。所得IDF的持水力、膨胀性和持油力分别为 4.67 g/g、4.50 mL/g、2.67 g/g。

复合酶法改性玉米芯IDF制备SDF2得率较单一纤维素酶和单一木聚糖酶处理的SDF2得率高。复合酶改性最佳条件为:pH 5.0、温度50 ℃,纤维素酶1.2%、木聚糖酶1.2%、酶解时间为6 h、料液比为1∶10。此时SDF2得率可达22.16%(以玉米芯原料计)。处理后的SDF2持水力达6.55 g/g,膨胀性达6.69 mL/g,持油力达4.65 g/g,分别比改性前提高40.26%、48.67%、74.16%。