集聚纺气流导向元件的偏移对集聚效果的影响

马晓琳, 唐新军, 宋均燕, 刘 霞, 张玉高

(1. 新疆溢达纺织有限公司, 新疆 乌鲁木齐 830054; 2. 广东溢达纺织有限公司, 广东 佛山 528600)

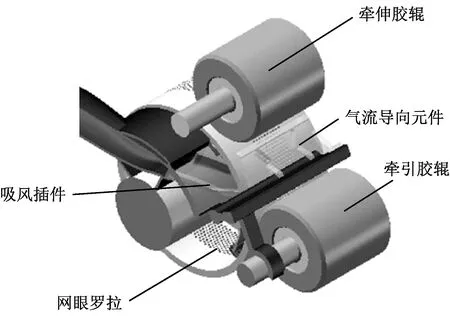

集聚纺与普通环锭纺相比因其纱线具有毛羽少、强力高的特点受到市场的青睐。瑞士立达公司推出的集聚系统(也称为网眼罗拉集聚系统)作为集聚纺的一种在该领域技术上有一定优势[1]。网眼罗拉集聚系统是在环锭纺的基础上,将前罗拉替换为大直径的网眼罗拉,配合气流导向元件(以下简称:导流器)、吸风插件、牵伸胶辊、牵引胶辊等组成件,组成一套集聚系统,实现对牵伸后纤维须条的集聚[2]。

得益于网眼罗拉集聚系统独特设计,其特点主要有以下体现:网眼罗拉集聚系统与其他形式集聚纺相比,其工艺符合牵伸集聚相结合的原则,结构简化、易损件少,机器效率高;且能耗更低,成本低。该系统之所以能在增加集聚效果的同时做到节能降耗,其导流器起了不小的作用。陆宗源[3]提到,气流经过导流器通道,在吸风插件上空的集聚区形成环形气流,环形气流集中作用于集聚区,从而降低能耗。他认为,导流板的存在主要是保证集聚区气流和车间空气适当隔离,以保证集聚气流的稳定。沈晓来[4]认为由于导流器的使用,气流主要从导流器两侧聚集纤维,使纤维以伸直平行的状态聚集;并且须条在前钳口变窄,起到缩小纺纱三角区的作用。

国内外对导流器的研究更多地倾向于其节能降耗能力方面,对于导流器对成纱质量影响的分析较少。本文主要研究了网眼罗拉集聚系统中的导流器在实际生产中产生的偏移对集聚效果的影响。

1 研究背景

1.1 背景简介

图1为网眼罗拉集聚系统示意图。网眼罗拉为中空结构,其表面开有整圈小孔供气流通过,吸风插件安装在其中空处,导流器与网眼罗拉表面有间隙地贴合,须条在网眼罗拉与导流器之间受到负压气流作用,以确保纤维先集聚成束,再进行加捻。有研究表明,导流器会增大侧向集聚气流的速度,提高负压利用率[5-6],使纱线须条结构更紧密,还可减少纱线毛羽和降低纺纱能耗[7-8]。

图1 网眼罗拉集聚系统示意图Fig.1 Schematic diagram of compacting system with nesting zone

理想情况下,导流器的安装与网眼罗拉是对中配合的,即与吸风插件槽孔对中配合,然而实际应用中并非如此,二者间存在位置相对偏移,其中有摇架自身原因,例如长期使用后配合精度降低,以及导流器在使用中自身的偏移问题等。经长期观察发现,纺纱时,导流器在网眼罗拉表面的偏移可达1.5 mm;若整个结构处于不良状态时,偏移可达到2.5 mm,由此证明,导流器并不始终与底部的吸风插件对中配合,因此,导流器集聚的气流也可能存在偏移。基于此,本文主要探究导流器在偏移1.5、2.5 mm时是否会影响到集聚作用和成纱质量。

1.2 研究思路

文献[9-10]采用Fluent模拟了四罗拉集聚纺系统加装气流导向装置后集聚区的气流分布变化。流场模拟在纺纱厂的应用使很多难题得到有效快捷解决。

本文研究导流器利用ANSYS FLUENT 15.0软件以及CFD软件,模拟分析网眼罗拉系统中导流器发生偏移后整个集聚系统的气流及压强变化,从模拟结果预判纺纱质量,再进行实际纺纱验证。具体思路如下:1)利用SolidWorks 2016软件组建集聚系统的物理模型,并提取出需要分析的主要集聚区模型;2)利用ANSYS ICEM 15.0软件将集聚区模型生成网格,并对网格质量进行计算;3)用ANSYS FLUENT 15.0软件对集聚区导流器偏移后各流场进行模拟计算,得出特殊位置的速度、静压的分布云图以及规律曲线;4)在网眼罗拉式集聚纺不同偏移量时,对集聚区进行CFD流场模拟结果对比分析;5)在生产车间K44型细纱机上进行纺纱实验验证。

2 流场模拟过程

2.1 集聚系统建模

首先要精确测量网眼罗拉集聚系统中各元件的尺寸,以及配合尺寸,用SolidWorks 2016软件绘制出系统中各发生集聚作用的区域,建立整个集聚系统的物理模型。

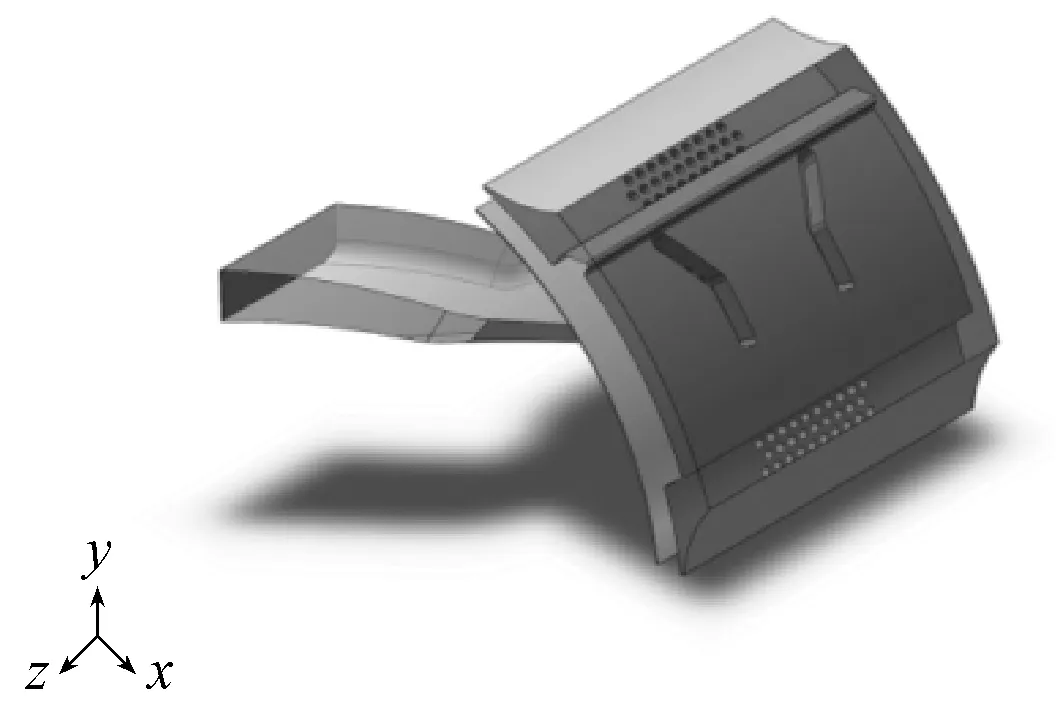

图2示出提取出的集聚区模型。所建模型的坐标原点在带孔网眼罗拉的右侧面圆心处,其中z轴与网眼罗拉轴线重合,且从原点出发向左为z轴正方向,后期建立特征面均以此坐标轴为基准。在此模型基础上,分别绘制集聚区内导流器居中、导流器左右偏移1.5 mm、以及左右偏移2.5 mm时共5组集聚区模型图。

图2 集聚区提取模型示意图Fig.2 Schematic diagram of nesting zone extractable model

2.2 数值模拟计算

将绘制好的5组集聚区模型导入ANSYS ICEM 15.0软件中,生成网格。为保证模拟结果具有可比性,网格的划分与数值计算的条件保持一致,出口负压统一设定为-900 Pa(-900 Pa为网眼罗拉系统所需正常负压)。

网格划分时需考虑质量分布,取值在0~1之间,越靠近1网格质量越高;当网格的质量均在0.3以上时,已基本达到求解要求。再将完成划分的网格导入ANSYS FLUENT 15.0软件中,设定求解参考值[11-12],进行数值模拟计算。

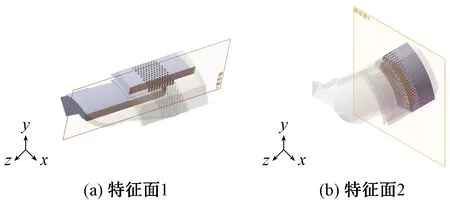

2.3 特征面的建立

为更好地观察导流器位置处气流运动的实际状态,以能够清晰观察气流变化的面建立特征面。以气流运动的横截面建立特征面1,处于集聚区中间位置,如图3(a)所示;特征面2为网眼罗拉的纵截面,处于网眼罗拉的中间位置,如图3(b)所示。此外,在特征面1的基础上,距离网眼罗拉表面高度0.1 mm建立特征线,用以观察特征面1上方两侧的气流或静压对纤维凝聚的作用大小。

图3 特征面示意图Fig.3 Schematic diagram of feature face. (a) Feature face 1; (b) Feature face 2

3 模拟结果分析

集聚系统主要是依靠其集聚区内负压完成对纤维须条的集聚,集聚区内的气流速度、负压形态等都会影响其集聚效果,本文研究也是从这2个方面展开。

由于吸风插件为直槽,须条翻转很微小,故模拟过程忽略集聚区须条的翻转对实验的影响。实验结果表明,偏左和偏右相同距离时模拟结果具有对称性,故本文只对居中位置、偏左1.5、2.5 mm进行对比分析。

3.1 集聚区内气流速度分析

3.1.1 特征面上的气流速度

建立特征面的速度云图,云图横坐标根据所需要观察的面进行设定,纵坐标表示观察对象的气流速度(单位为m/s),纵坐标由下至上为数值逐渐增大,即云图中颜色由冷色向暖色表示流速逐渐变大,如图4所示。

图4 特征面1上气流速度云图Fig.4 Flow velocity nephogram of feature face 1. (a) Center position; (b) Left 1.5 mm shifting; (c) Left 2.5 mm shifting

图4以网眼罗拉横截面(z轴)为横坐标,z轴方向与纤维须条输出方向垂直,沿z轴方向的气流,在纤维须条输出的过程中由两侧向中心凝聚纤维,使纤维束保持收拢状态,对控制纤维的集聚运动起关键作用。

对比图4中3幅图,首先观察导流器空气通道处气流速度:居中时,2块范围较为一致的蓝色区域,此时两通道处气流速度处于均衡状态;偏左1.5 mm时,左通道处蓝色区域向深蓝变化,且左通道处蓝色范围比右侧通道处小,证明该通道处气流速度有降低;偏左2.5 mm时,左气流通道处蓝色区域也偏向深蓝,通道处气流区域再度缩小,气流速度下降,气流速度影响范围也在缩小。

对比图4中网眼处和吸风插件处气流变化:偏左1.5 mm时,由于偏移距离较小,气流变化不大;偏左2.5 mm时,由于导流器通道与插件通道发生较大偏移,可见右侧气流速度增大,左侧弱小;3个图在吸风插件腔内远离网眼处均有范围相近的黄绿色区域,即偏移前后插件腔内气流变化不大。

依照上述方法建立分析特征面2,横坐标为网眼罗拉纵截面(x轴),纵坐标表示该截面内的速度大小变化。得到与特征面1一致的规律,在特征面2上,随气流导向元件出现偏移,导流器通道处气流出现不对称,表现出气流速度降低。

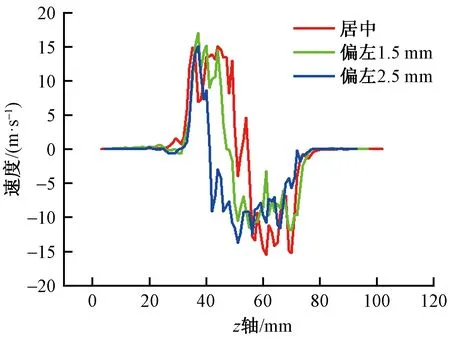

3.1.2 速度特征数据分析

为定量描述气流的变化规律及导流器偏移的影响程度,提取特征线1上的速度数据。特征线1为特征面1内距离网眼罗拉表面0.1 mm时建立的线,可观察网眼罗拉处集聚方向的气流变化,如图5所示。横坐标表示与纤维须条输出方向垂直的方向,即建立的坐标z轴,范围5~29 mm正好是导流器的宽度,17 mm处为集聚中心位置也是网眼罗拉中心位置;纵坐标为沿z轴方向的速度,正数表示与z轴正方向相同(从右往左),负数相反。

图5 速度特征线Fig.5 Characteristic line of velocity

3条特征线均以z轴17 mm处为中心,居中位置时在集聚方向上气流速度最大值为15 m/s,宽度范围在11~22 mm,且以集聚中心呈两边对称趋势,可见居中时导流器2个通道较为均衡地对11~22 mm范围内的纤维起集聚作用;偏左1.5 mm时两边气流不再对称,集聚方向上气流速度的最大值为17 m/s,气流集聚范围在13~23 mm之间,从图中可看出集聚中心左边集聚范围缩小,集聚气流速度略微增大;集聚中心右边集聚范围增大,但相比居中位置时集聚中心右侧的气流速度降低,气流最大值为12.5 m/s;同理,观察偏左2.5 mm,集聚方向上气流速度的最大值为15 m/s,集聚范围在14~23 mm,集聚中心左侧集聚范围再减小,气流速度最大为15 m/s,集聚中心右侧气流速度较居中特征线有降低,最大速度为14 m/s,且状态不稳定。

由此判断,导流器的偏移可使集聚中心两边的气流速度发生变化,且气流集聚范围也发生偏移,结合特征面1和2云图,判断偏移1.5 mm时,导流器所集聚的气流较为对称,集聚范围较居中时变化不大,但气流在网孔内的骤降可能影响集聚效果;偏移2.5 mm时,极度不对称的集聚气流也可能对集聚效果造成不良影响。

3.2 集聚区气流静压分析

3.2.1 特征面1上的静压

与速度分析方法相同,建立特征面上1的静压云图如图6所示。图中横坐标为网眼罗拉横截面(z轴),纵坐标表示静压大小,由下至上静压逐渐增大。

图6 特征面1气流静压云图Fig.6 Flow static pressure nephogram of feature face 1. (a) Center position; (b) Left 1.5 mm shifting; (c) Left 2.5 mm shifting

对比图6中3个不同位置:导流器的2个气流通道处和网眼处颜色也无明显变化,说明此2处气流静压无明显变化;观察吸风插件腔内,3个图腔内主要为黄色和绿色,偏左1.5 mm时靠近网眼处黄色区域比居中时多些,说明1.5 mm偏移比居中位置静压略有增大,向左偏移2.5 mm时,网眼处黄色区域继续增大,说明2.5 mm偏移后网眼处静压较前二者还有增大。整体来看,导流器的偏移使网眼处静压有增大,插件腔内静压局部有变化,但不明显。

依照上述方法建立分析特征面2,网眼罗拉纵截面(x轴)为横坐标,纵坐标表示该截面内的静压大小。观察分析得出:导流器通道处以及网眼处均无明显颜色变化,即此二处气流静压变化不大,居中与偏左1.5 mm时吸风插件处压强变化主要体现在导流器通道两端所对应的插件腔内;导流器偏移1.5 mm与居中相比,压强在导流器上下端均有静压增强趋势;偏左2.5 mm与居中时相比在静压上变化不大。

3.2.2 静压特征数据分析

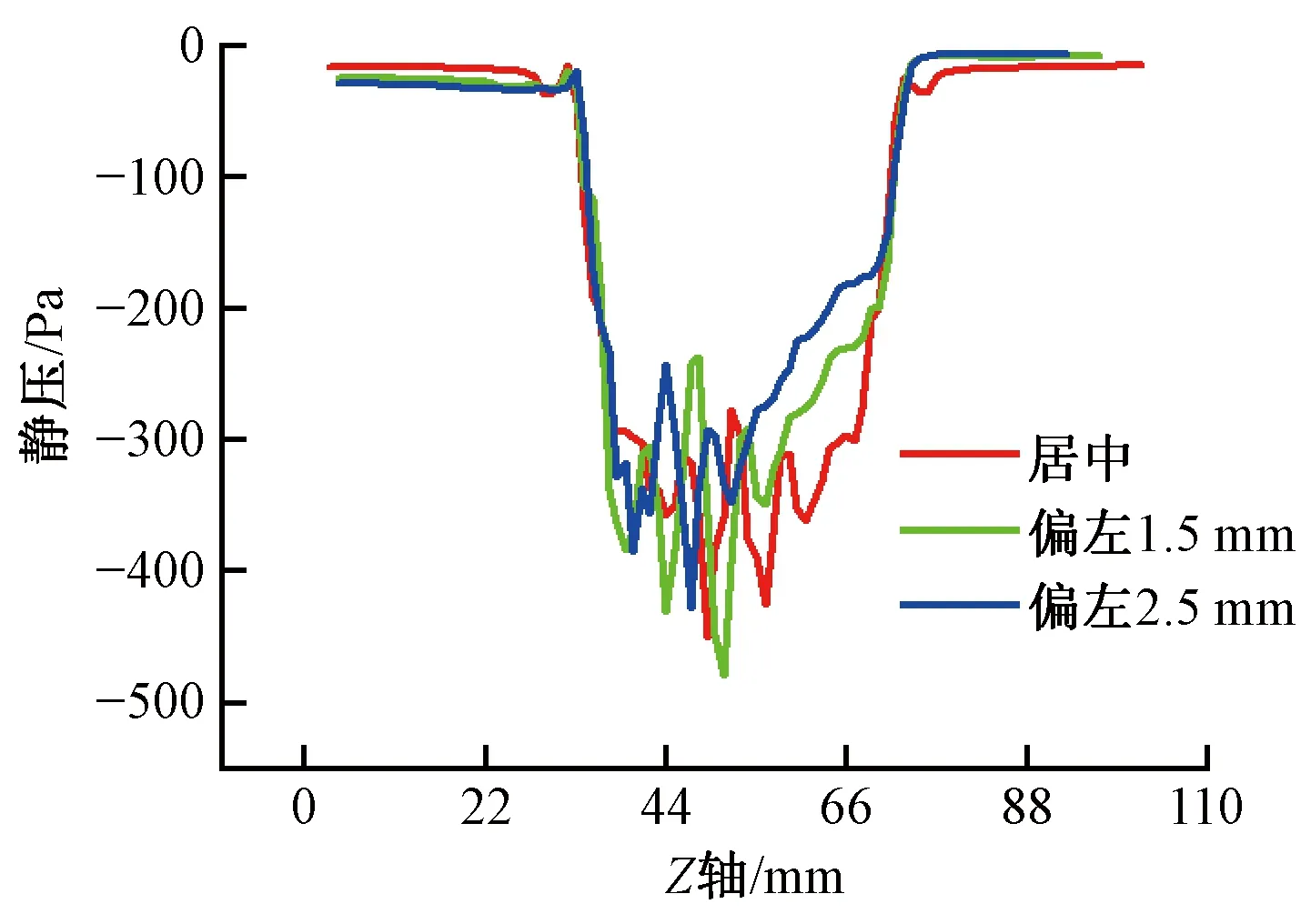

为定量描述气流的变化规律及偏移影响程度,提取了特征线1的静压数据图,如图7所示。特征线1的选择为特征面1内距离网眼罗拉表面0.1 mm时建立的线,主要是为观察网眼罗拉横截面方向上的气流静压变化。

图7 静压特征线Fig.7 Characteristic line of static pressure

图7中,纵坐标为静压(负压大小):居中位置时负压的作用区域在12~21 mm,静压最大值为-450 Pa,偏左1.5 mm静压最大值为-480 Pa,负压作用区域在13~23 mm;偏左2.5 mm静压最大值为-440 Pa,作用区域在14~24 mm;由此看出,气流静压大小随导流器的偏移出现变化,且静压区域发生了向右偏移,推测其集聚点发生偏移,可导致成纱质量的下降。

4 实验验证

4.1 实验设计

为进一步验证模拟分析结果,进行了实际纺纱实验。使用K44型细纱机配备第3代导流器,分别纺制线密度为9.72和7.28 tex这2个品种单纱。实验保证使用同配棉,同定量粗纱,相同细纱工艺、车间环境,并做到同锭、同纺纱高度做对比。纺纱前先进行K44型细纱机摇架居中校准,再根据设计好的刻度条先偏左2.5 mm固定,进行纺纱,依次由左至右完成5组实验,实验时关闭K44型细纱机上的粗纱横动装置,保证粗纱喂入位置不变,每组实验重复3次。

测试仪器:使用USTER TESTER4型条干仪测试纱线的条干CVm值、毛羽指数,测试速度为400 m/min,测试时间设置为2.5 min。以10管测试的平均值作为最终结果;使用USTER TENSORAPID 4型单纱强力仪测试纱线强力指标,测试速度为5 m/min,共测10管样纱,每管纱测10次,同样取平均值作为最终结果。测试的标准实验条件为:相对湿度(65±2)%,温度(20±2) ℃,测试前纱线在标准实验条件下平衡48 h以上。

4.2 实验结果分析

表1、2示出试纺的2组测试结果。表中呈现了5个特征点的物测指标,表中L表示向左偏移,M为居中位置,R表示向右偏移。

表1 9.72 tex单纱质量数据表Tab.1 Quality data table of 9.72 tex

表2 7.28 tex单纱质量数据表Tab.2 Quality data table of 7.28 tex

根据2组单纱测试结果分析得:

1)条干CVm值,居中位置略优于左右偏移1.5 mm和左右偏移2.5 mm;偏移增多,条干CVm值呈现升高趋势,偏移达到2.5 mm时条干CVm值与居中位置相比上升了3%。

2)毛羽指数H,在偏移1.5 mm时与居中相比有所增加,但不明显,当偏移达到2.5 mm后毛羽指数有明显增大趋势,比居中位置毛羽指数上升了约8%。

3)拉伸强力,居中位置也是略优于左右偏移。

结果表明,第3代导流器在左右偏移1.5 mm时纺纱,其成纱质量稍有降低,若由于各种原因导致导流器偏移继续增大,则其成纱质量会明显下降。

5 结 论

使用CFD数值模拟方法,研究网眼罗拉集聚纺集聚区内气流在导流器发生偏移后的运动特性及规律,结合模拟对比分析和实际纺纱测试得出以下结论。

1)导流器偏左或偏右1.5 mm可轻微减弱集聚方向的气流速度,集聚气流整体较为对称,伴随高度改变,速度有增大趋势;导流器左右偏移1.5 mm会使压强有降低趋势,但程度较低。结合纺纱实验结果,导流器偏移1.5 mm对纺纱质量无明显影响。

2)导流器左右偏移2.5 mm,集聚方向呈现出明显的不对称气流,且气流大小波动明显,集聚气流范围也不对称。同时纺纱结果验证了模拟分析,条干CVm值与毛羽指数都变差,由此得出2.5 mm的偏移将影响成纱质量。

3)实际纺纱得出导流器的左右偏移1.5 mm,其成纱整体质量无明显下降,也就是说导流器左右1.5 mm偏移带来的负压和气流速度改变可轻微改变成纱质量,但整体影响不大。即压强的减小程度不至于影响集聚效果,但偏移达到2.5 mm时,成纱条干和毛羽指数有明显恶化趋势。

综上,对质量管理而言,网眼罗拉集聚纺系统中导流器在纺纱时左右偏移1.5 mm,不会影响其集聚纺纱效果;对生产管理而言,需要定期检查设备以防出现更大偏移致使成纱质量的恶化。此外,利用CFD数值模拟方法做纺织研究分析,可更加全面、直观地得出真实的流场效果,为纺纱设备的剖析提供了可靠的方法。

FZXB