轧制工艺对7150高强铝合金板材织构演变的影响

齐建波 龚志华 康 康 金自力

(内蒙古科技大学材料与冶金学院,内蒙古 包头 014010)

目前,我国对航空用7×××系铝合金板材的质量要求迅速提高,特别是四代机的研制成功和大型运输机、大型客机项目的启动,航空工业对超高强7×××系铝合金板材的需求大幅度增加[1-3]。但同发达国家相比,航空用7150、7055等铝合金在我国的工业化生产过程中依然存在诸多问题[4-5],在材料的组织控制方面还缺乏深入的研究,严重影响了材料性能的稳定性[6-8]。近年来,随着检测技术的进步及设备的更新,尤其是电子背散射衍射(EBSD)技术的推广应用,织构定量分析技术为通过调整轧制工艺来控制产品的力学性能提供了可能[9-11]。本文以国内某企业生产的7150高强铝合金热轧板材为研究对象,研究了轧制工艺对板材的组织均匀性、织构演变及力学性能的影响,以期找到控制板材组织及织构的有效方法,提高产品成品率,稳定产品质量。

1 试验材料及方法

试验材料选用7150高强铝合金板材,其化学成分为(质量分数,%):Zn 6.4,Mg 2.3,Cu 2.2,Zr 0.12。铸造板坯厚度为400 mm,后经过不同轧制工艺轧至约78 mm厚,工艺过程如下:

A工艺:轧机工作辊直径700 mm,轧制不少于27道次,单道次压下5~18 mm。

B工艺:轧机工作辊直径1 050 mm,轧制19道次左右,单道次压下8~35 mm。

轧后热处理工艺参照美国SAE AMS 4772—1999,固溶温度为477 ℃,保温3 h后淬火,然后进行三级时效(120 ℃×24 h+180 ℃×1.5 h+120 ℃×24 h),空冷。

对热处理后的板材进行EBSD和力学性能测试。在板材表面、1/4厚度处及中心切取EBSD试样,尺寸为15 mm×15 mm×3 mm。试样经机械抛光后,对表面变形层进行电解抛光,电解液化学成分(体积分数)为:1.5%H2SO4+2.5%HNO3+1.0%HF+无水乙醇。最后采用FEI QUANTA 400型扫描电镜进行EBSD分析。断裂韧度的测试根据GB/T 4161—1984进行。

2 试验结果与分析

2.1 不同工艺轧制的板材的组织及晶界取向差

多晶体金属在塑性变形(如轧制)过程中晶粒会发生转动。理论与实际均表明,多晶体各晶粒的转动会使晶粒取向聚集到某一或某些取向附近,从而形成织构。金属热塑性变形加工时,其内部主要发生两种微观过程:一是以位错运动为主的塑性变形,导致金属内生成变形织构;二是以回复、形核与晶粒长大为主的动态再结晶,动态再结晶过程会造成再结晶织构。形变与动态再结晶过程在不同程度上相互影响,从而影响热变形织构的强度和类型[12]。

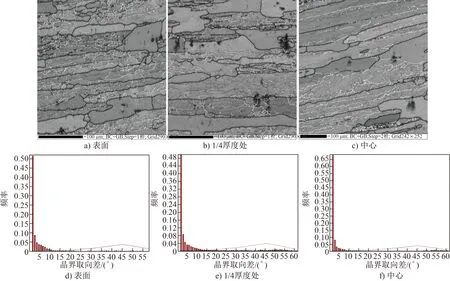

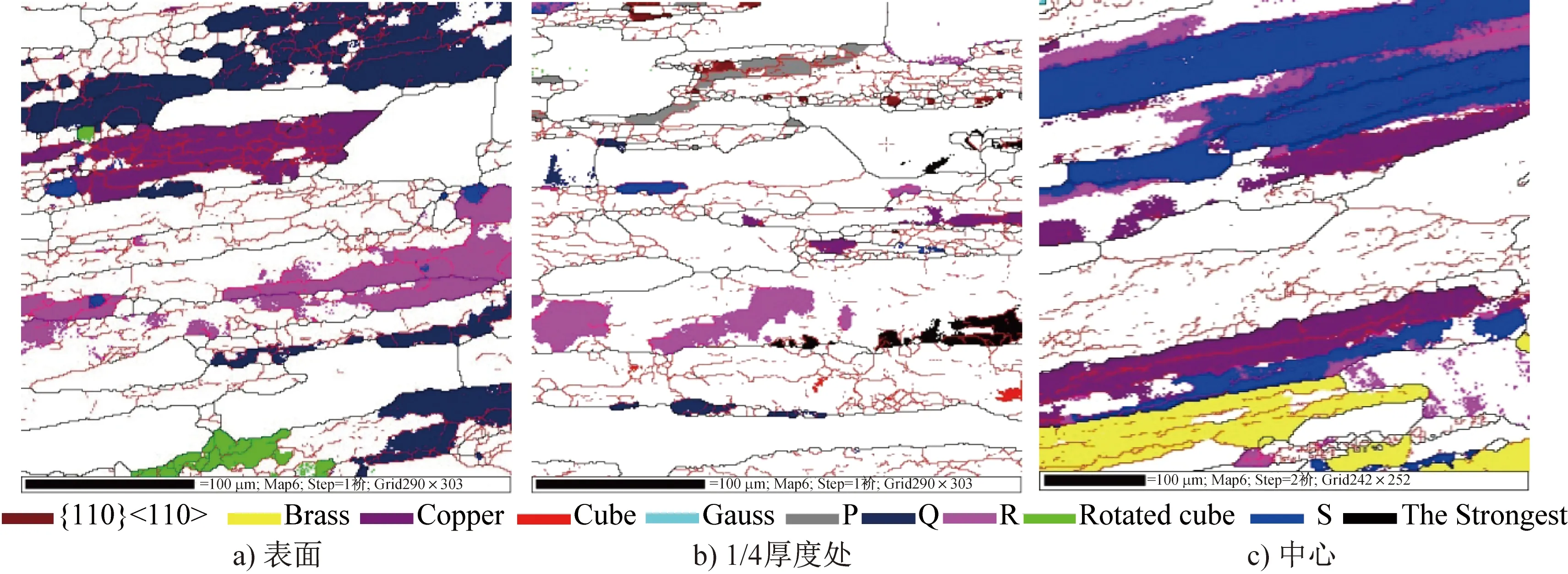

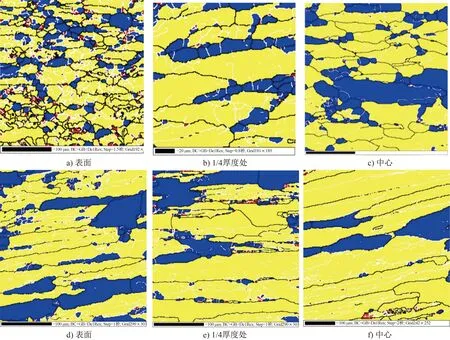

图1是采用工艺A轧制的铝合金板材的组织及晶界取向差分布,其中黑色晶界为大角度晶界(>10°),白色晶界为小角度晶界(2°~10°)。

从图1可以看出,小角度界面主要是变形亚晶,晶粒呈等轴状。在板材表面,小角度晶界(2°~10°)较多,同时有一定数量的大角度晶界;在板材1/4厚度处,取向差大于10°的晶界很少;在板材中心,亚晶数量减少,取向差大于40°的大角度晶界比例增加。此外,从表层到中心,0°~10°取向的小角度晶界的比例逐渐降低。

图2是采用工艺B轧制的铝合金板材的组织及晶界取向差分布。可以看出,晶粒沿轧向变形明显,大角度晶界的数量相比工艺A轧制的明显减少,晶粒较粗大。

因此,在铝合金再结晶区轧制时,轧制道次多,轧制流程长,轧制时间增加,再结晶较充分,工艺A相比工艺B的再结晶等轴晶数量明显增多。

2.2 不同工艺轧制的板材的织构特点

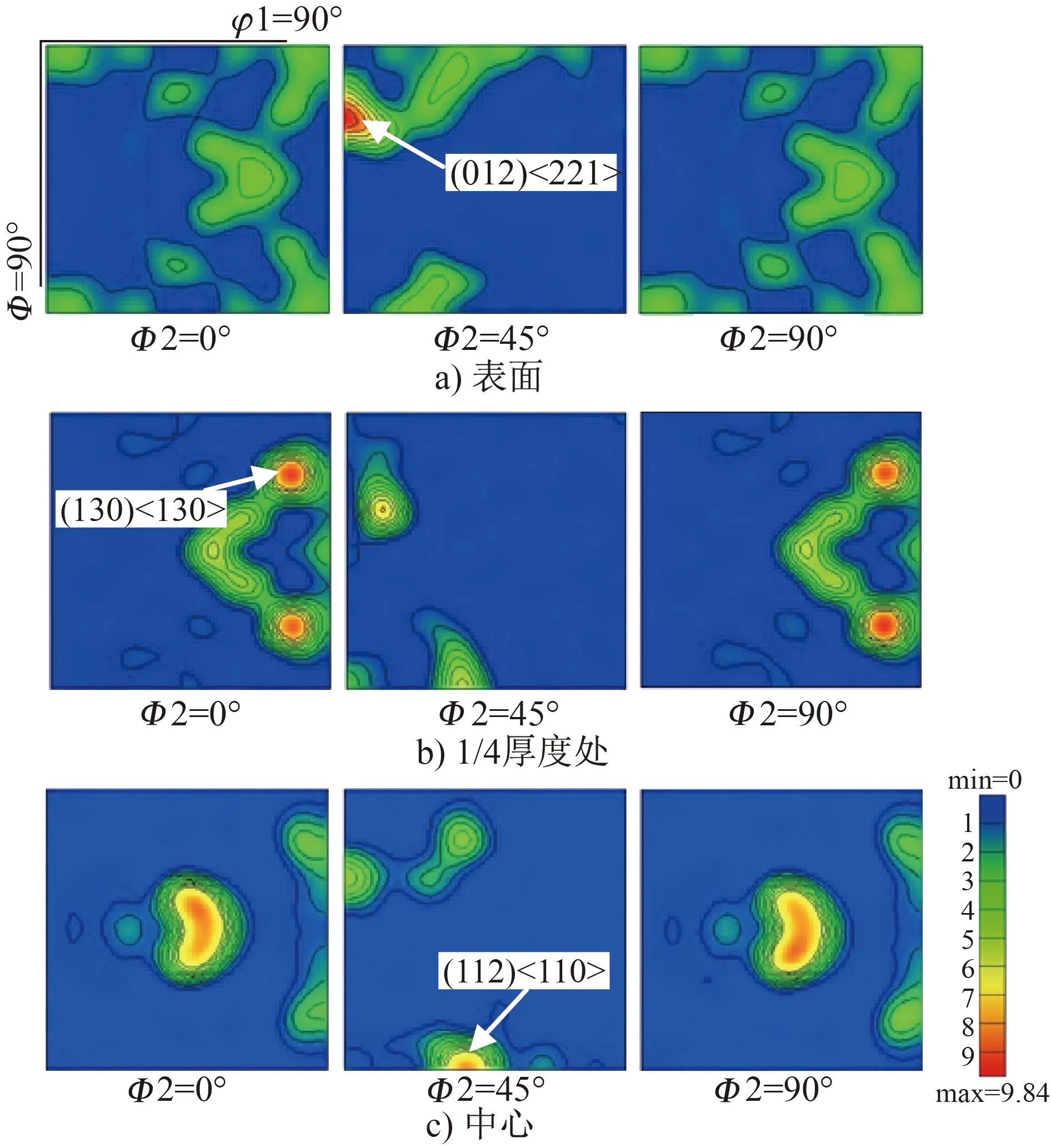

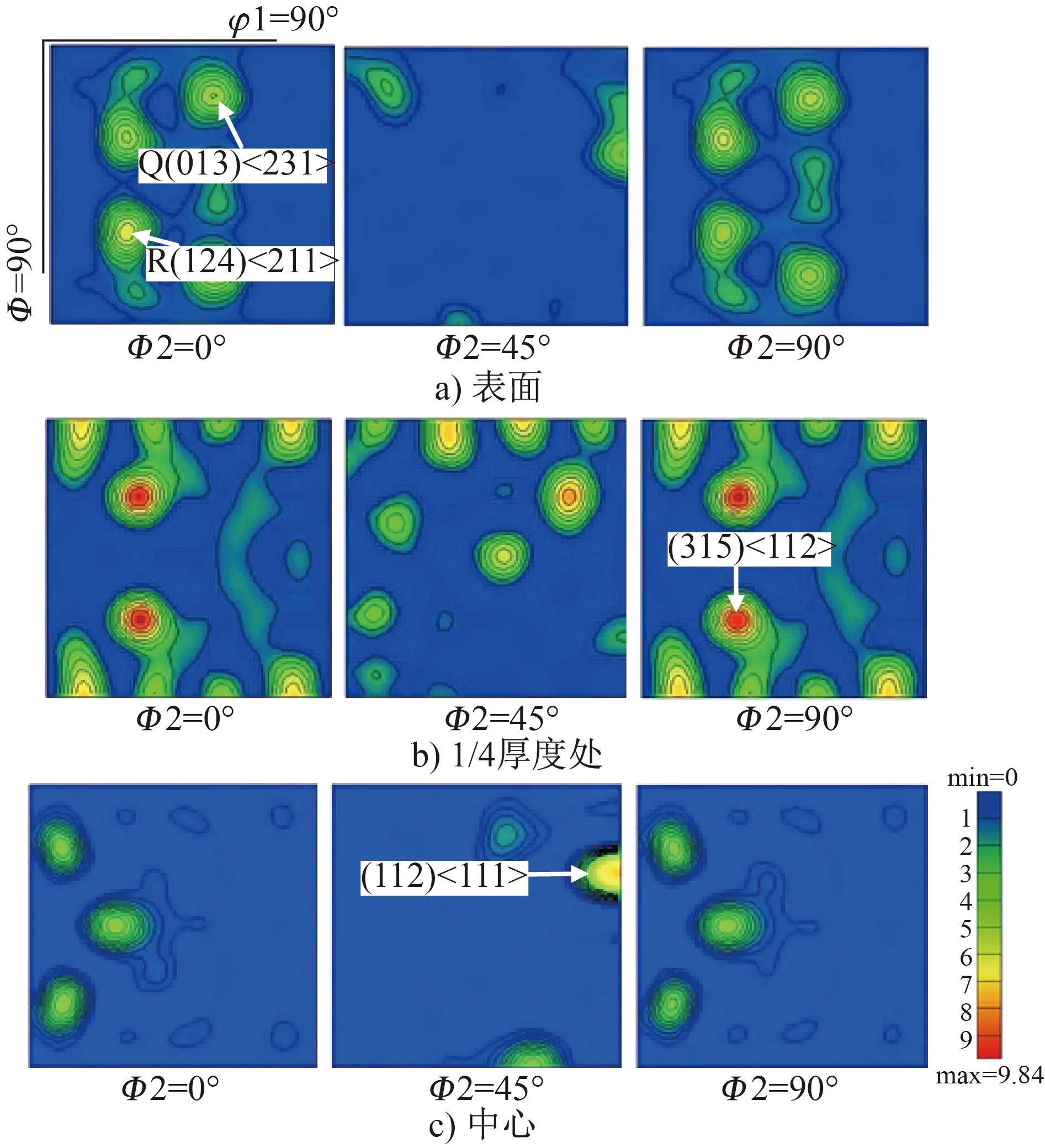

铝合金中轧制织构是最常见的一种变形织构,主要由以下变形织构组成[13]:黄铜织构Brass{011}<211>,铜型织构Copper{112}<111>,S织构{123}<634>。7150铝合金板材在轧制过程中受力不均匀,导致板材不同厚度层的应变状态不一样:表层与轧机接触,受摩擦力作用,产生剪切变形,轧制后一般出现剪切织构,经过S取向{123}<634>到Copper(Cu)取向{011}<211>[14-15]。对不同工艺轧制的板材不同厚度层面的织构进行了检测,将EBSD采集的菊池花样,通过Hough变换[16],自动确定菊池带的位置、宽度、强度、带间夹角,与对应的晶体学库中的理论值比较,标出工艺A与工艺B轧材表面至中心的织构[12],其取向分布函数(ODF)分别如图3和图4所示。可以看出,采用工艺A轧制的铝合金板材表面最强织构为{012}<221>(φ2=45°),1/4厚度处最强织构为{130}<130>(φ2=0°),中心最强织构为{112}<110>(φ2=45°);采用工艺B轧制的铝合金板材表面最强织构为R{124}<211>和Q{013}<231>(φ2=0°),1/4厚度处最强织构为{315}<112>(φ2=90°),中心最强织构为Copper{112}<111>(φ2=45°)。

图2 采用工艺B轧制的铝合金板材的组织及晶界取向差分布

图3 采用工艺A轧制的铝合金板材的ODF图

图4 采用工艺B轧制的铝合金板材的ODF图

图5和图6分别是采用工艺A与工艺B轧制的板材从表面到中心的ODF恒φ=45°截面图。

图5 采用工艺A轧制的板材从表面到中心的ODF恒φ=45°截面图

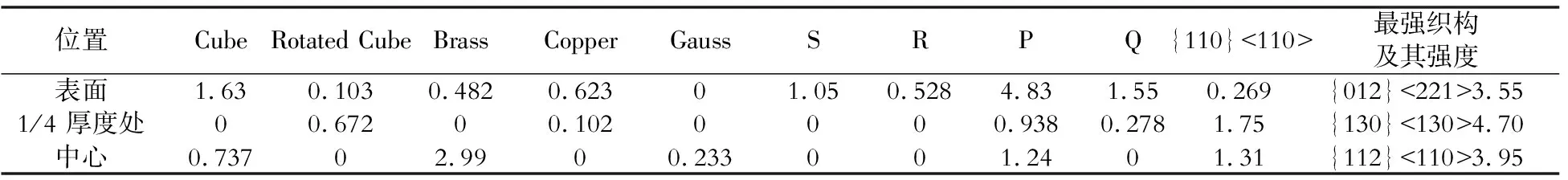

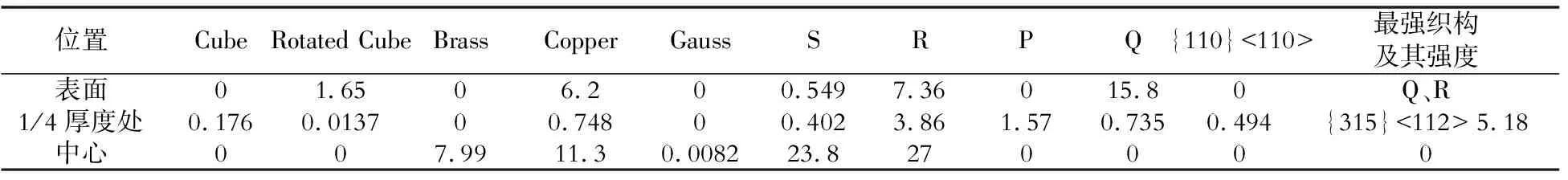

为了进一步研究轧制工艺对织构类型及织构组成的影响,对织构组分的体积分数进行了计算,容许取向偏差10°,结果如表1和表2所示。从表1可以看出,采用工艺A轧制的板材表面织构种类较多,立方织构、S、P、Q织构较强,最强织构是黑色区域的{012}<221>织构。板材1/4厚度处的旋转立方织构增强,P、Q织构减弱,S、R织构消失,{130}<130>织构最强。板材中心的Brass织构增强,{112}<110>织构最强。这主要是因为在轧制过程中,表面摩擦力大,获得了较大的变形,位错密度增加,形变储能大,有利于向Taylor因子大、取向密度高的S、Q取向转变。

图6 采用工艺B轧制的板材从表面到中心的ODF恒φ=45°截面图

表1 采用工艺A轧制的板材不同部位的织构类型及其强度

从表2可以看出,采用工艺B轧制的板材表面旋转立方织构较多,还出现了Copper织构,R、Q织构最强。板材1/4厚度处的旋转立方织构、Copper织构、S、R、Q织构减弱,P织构增强,{315}<112织构最强。板材中心的Brass织构、Copper织构增强,S织构最强。Hurley等[15]研究表明,铝合金轧制过程中的晶粒取向主要聚集在β-取向线和α-取向线上,同时有少量Cube-织构。

表2 采用工艺B轧制的板材不同部位的织构类型及其强度

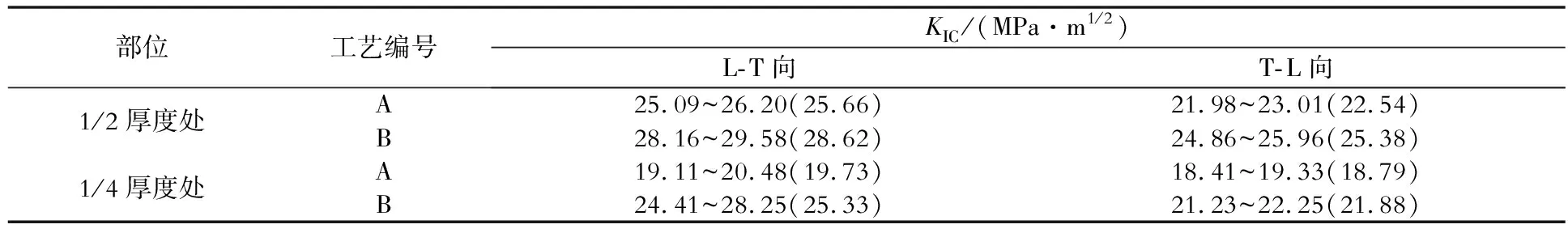

在轧制过程中,Taylor因子小、形变储能低的织构的取向密度变化不明显,Taylor因子大、形变储能高的织构的取向密度明显增强[17]。采用工艺A轧制时,轧制道次多,轧制过程的加热次数及时间比工艺B更多、更长,形变储能较低,具有较高形变储能的S、R织构含量较少;采用工艺B轧制时,压下量减小及轧制道次减少,形变储能较高,Taylor因子大的织构增强,因而板材中心的S、R织构含量较多。从表3可以看出,采用工艺B轧制的板材的断裂韧度(KIC)明显高于采用工艺A轧制的,这可能与S、R织构的强弱有关。

2.3 不同工艺轧制的板材的再结晶

表3 板材的断裂韧度

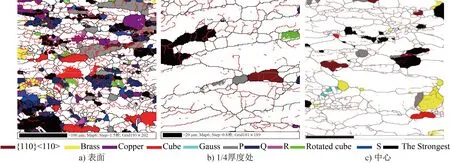

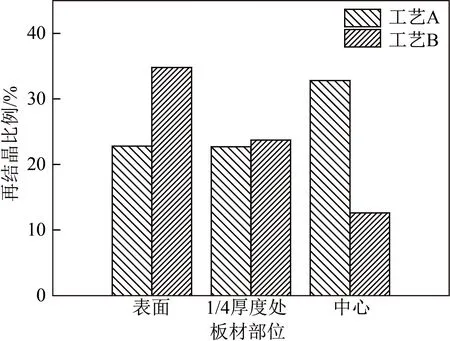

轧制过程中的组织形态和织构类型对后续热处理过程中的微观组织及织构转变有较大影响。由于477 ℃固溶处理温度处于不完全再结晶温度范围,因而固溶后组织中仍存在未再结晶区,板材表面和中心的变形量不同,因而产生不同的再结晶储能。图7为采用两种工艺轧制的板材从表面到中心的再结晶晶粒分布,其中蓝色表示再结晶晶粒(取向差>10°),黄色表示亚晶(2°~10°),红色表示变形晶粒(<2°)。可以看出,采用工艺A轧制的板材中心的再结晶晶粒区域比工艺B的明显增多。图8为两种工艺轧制的板材不同部位的再结晶比例。可见,采用工艺A轧制的板材表面和1/4厚度处的再结晶比例相近,中心的再结晶比例较多。采用工艺B轧制的板材从表面到中心的再结晶比例下降。这表明采用工艺A轧制的板材中心的长条状大角度晶界迁移率较低,而亚晶取向逐渐相同,其主要再结晶机制为连续再结晶。

图7 采用工艺A(a~c)、B(b~d)轧制的板材从表面到中心的再结晶晶粒分布

3 结论

(1)在轧制过程中,铝合金板材表层由于受到剪切力的作用,变形较大,细晶粒较多,中心则出现超大晶粒。晶粒取向分布表明,从板材表面到中心,大角度晶界的比例逐渐增加,0°~10°小角度晶界的比例下降。与工艺A相比,采用轧制道次少的工艺B轧制的板材的大角度界面比例更低,小角度界面比例增加。

(2)采用工艺A轧制的板材表面的立方织构、S、P、Q织构较强,{012}<221>织构最强;1/4厚度处的旋转立方织构增强,P、Q织构减弱,S、R织构消失,{130}<130>织构最强;中心的Brass织构增强,最强织构为{112}<110>。采用工艺B轧制的板材表面的旋转立方织构较多,还出现了Copper织构,R、Q织构最强;1/4厚度处的旋转立方织构、Copper织构、S、R、Q织构减弱,P织构增强,最强为{315}<112织构;中心的Brass织构、Copper织构增强,最强为S织构。此外,轧制道次少的板材的断裂韧度明显较高,这可能与S、R织构的强弱有关。

图8 两种轧制工艺下板材不同部位的再结晶比例

(3)采用工艺A轧制的板材表面和1/4厚度处的再结晶比例相近,表面有部分变形晶粒,越接近中心,变形晶粒越少,再结晶晶粒越多;采用工艺B轧制的板材从表面到中心的再结晶比例下降。