12Cr1MoV钢焊接接头开裂原因分析

徐卫仙

(华电电力科学研究院有限公司,浙江 杭州 310030)

某电厂的660 MW超超临界燃煤汽轮发电机组的锅炉由东方锅炉股份有限公司生产,型号为DG1929.7/28.25-II13,投入商业运行2 000 h左右时,发现大包内高温再热器入口管屏左数78屏前数第7根管12Cr1MoV钢基建焊缝有粗大裂纹。

为确保机组正常运行,对开裂的高温再热器12Cr1MoV钢入口管进行了取样检测,分析其开裂的原因,提出了避免发生类似事故的措施。

1 试验材料与方法

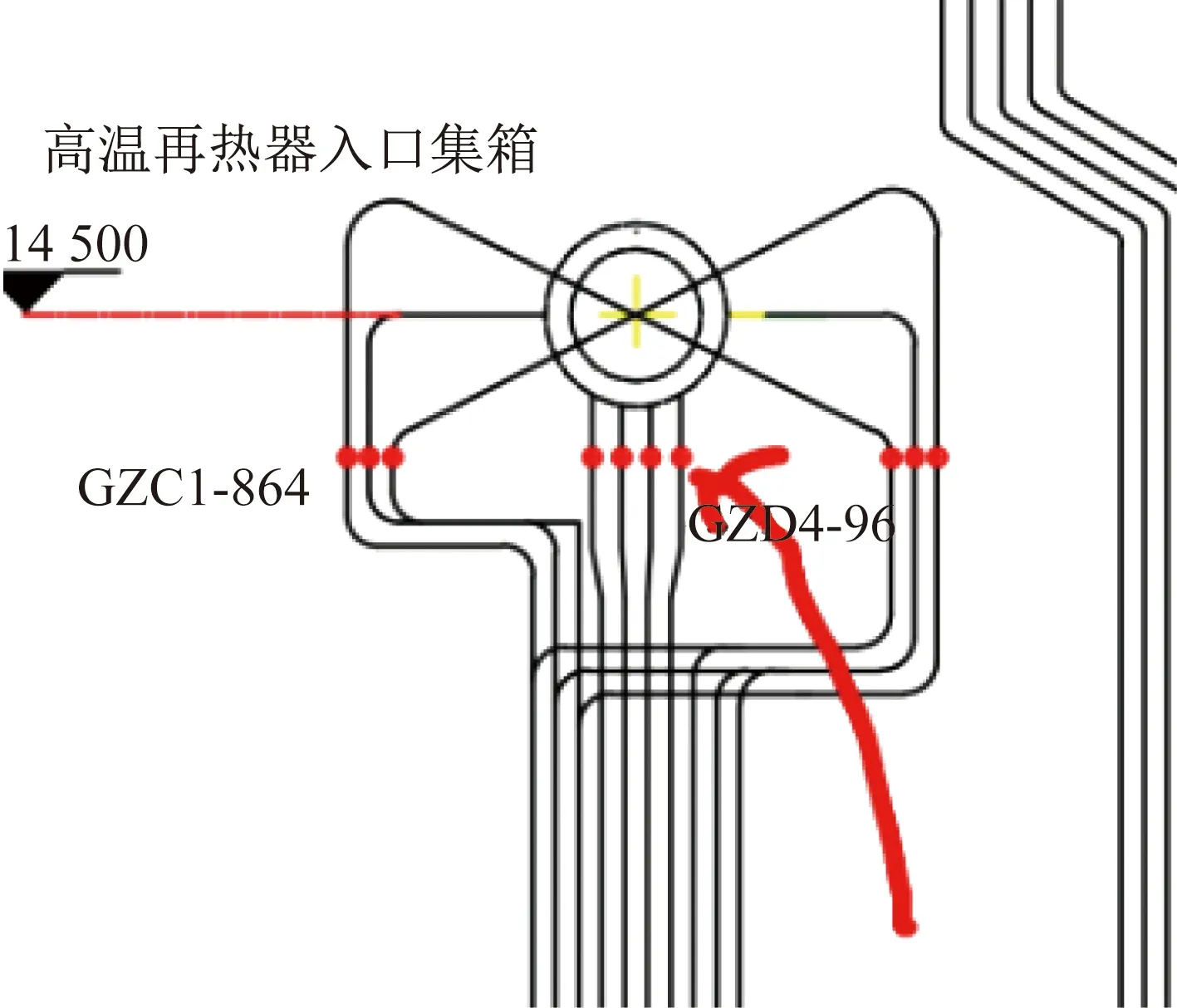

高温再热器入口集箱为垂直管圈结构,管子材料为12Cr1MoV钢,其示意图如图1所示。DL/T 869—2012 火力发电厂焊接技术规程第5.4.4b规定,对壁厚小于8 mm的12Cr1MoV钢管道可不进行焊后热处理。高温再热器入口管产生的焊接裂纹(见图2)有如下特征:裂纹产生于投产运行约2 000 h左右;裂纹产生于管子的熔合线处,沿熔合线周向扩展。

图1 高温再热器管屏示意图

为揭示高温再热器入口管12Cr1MoV钢焊接接头开裂的原因,对开裂处的管子(φ51 mm×4 mm)进行了取样分析。

图2 开裂高温再热器入口管的宏观形貌

2 试验结果及分析

2.1 宏观检验

对开裂的高温再热器入口管进行了宏观检验,其形貌如图3所示,分A、B两个断面,均较平齐,无明显塑性变形,表面氧化明显,无金属光泽,断口附近管壁无明显减薄和胀粗现象。A断面位置1与2之间为热影响区,断口平齐,有少量塑性变形,氧化明显,无金属光泽,说明裂纹产生后在高温蒸气作用下产生了氧化皮[1]。剩余区域为焊缝,断口粗糙,有典型的撕裂断口特征。断口表面放射线收敛于位置3与2之间(靠近3),并集中收敛于外表面,可初步判断焊缝开裂源于熔合线[2]。断口的放射状纹路表明,裂纹起始于位置1到位置3,从缓慢扩展到快速扩展,最终完全断裂。另外,B断面有纵向裂纹,贯穿整个管壁。

2.2 微观检验

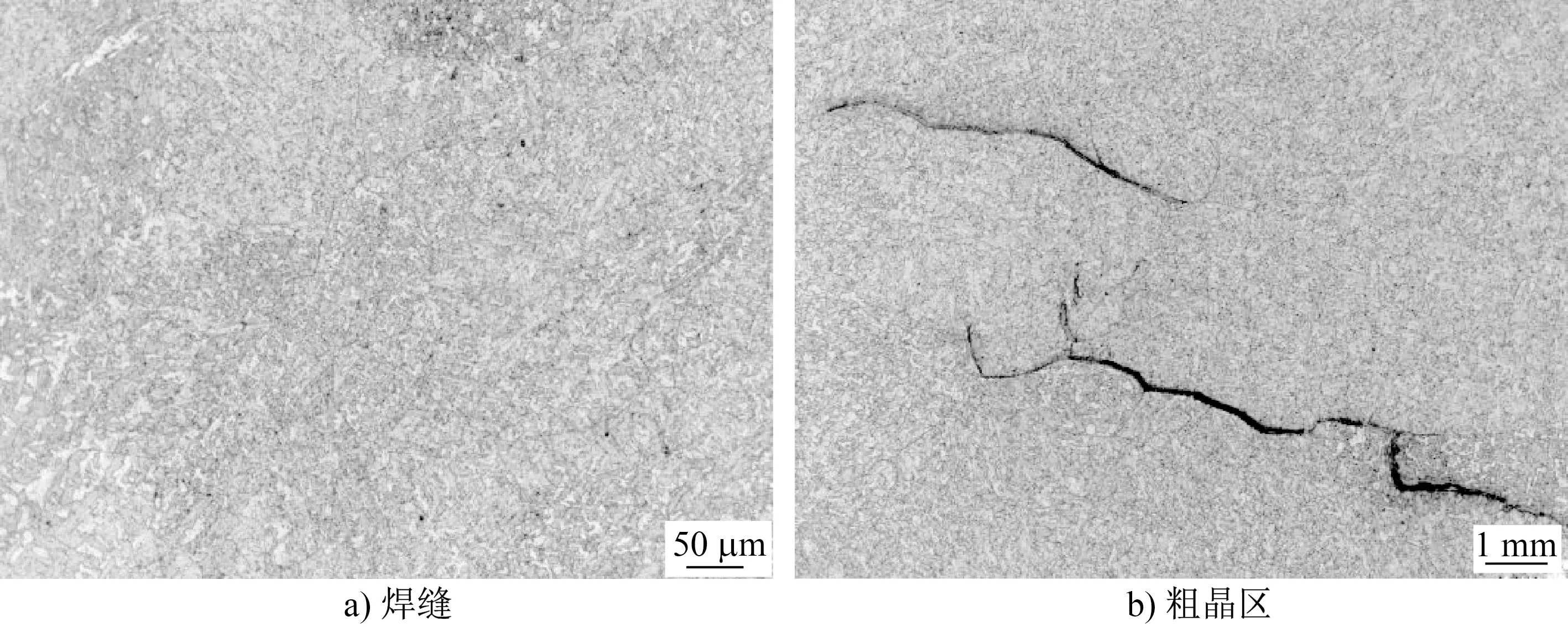

从图3所示高温再热器入口管B断面裂纹处取样,按DL/T 884—2004火电厂金相检验与评定技术导则制备金相试样并进行金相检验,结果如图4所示。图4(a)为焊缝显微组织,为贝氏体,且有明显的原奥氏体晶界,奥氏体晶界似有微裂纹;图4(b)为粗晶区,有少量沿晶裂纹,且裂纹表面附着灰色氧化物;1条贯穿的主裂纹旁边有不连续的微小裂纹,沿细晶扩展。据此,可再次断定裂纹起源于粗晶区。

2.3 扫描电镜及能谱分析

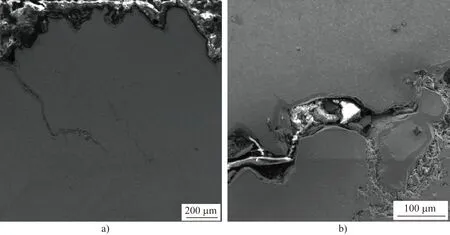

对高温再热器入口管焊接接头断口进行超声波清洗后,在SEM下观察发现,除了粗大裂纹外,还有微裂纹和孔洞。由图5可见,粗大裂纹起源于熔合线,从粗晶区向细晶区扩展,裂纹表面覆盖较厚的氧化层,粗大裂纹伴随有微裂纹,微裂纹断面上无氧化色,见图5(a)。粗大裂纹附近有孔洞,位于晶界,特别是在三叉晶界处沿晶界呈链状分布,部分孔洞已经连通形成微裂纹,如图5(b)所示。

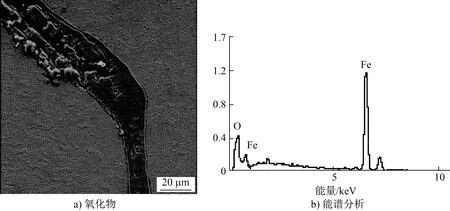

对粗大裂纹内的氧化物进行了能谱分析,结果见图6。图6表明,粗大裂纹内的氧化物成分为Fe和O,Fe与O元素的原子个数比例为1∶1.25。

3 裂纹性质分析

根据以上试验结果可以认为,高温再热器入口管焊接接头中的裂纹为再热裂纹。其理由如下:

图4 图3中B断口的微观形貌

图5 开裂入口管的宏观形貌

图6 粗大裂纹内氧化物能谱分析

(1)裂纹产生于锅炉使用中的高温阶段。

根据焊接理论[3-5],焊接材料有一个最易产生再热裂纹的温度区,具有“C”曲线特征,不同钢种的再热裂纹敏感温度区不同,CrMoV耐热钢的再热裂纹敏感温度区约为500~700 ℃。铁的氧化物通常为FeO、Fe2O3和Fe3O4,在不同条件下生成不同的氧化物。Fe和O2直接反应,在不超过570 ℃时生成物为Fe3O4,其Fe与O元素的原子数比例为1∶1.33;温度高于570 ℃时,生成FeO,Fe与O元素的原子个数比例为1∶1;Fe和O2直接化合,很难生成Fe2O3,当温度高达1 300 ℃时,生成的FeO才能进一步氧化成Fe2O3,Fe与O元素的原子个数比例为1∶1.5。能谱分析结果表明,粗大裂纹内的氧化物均为Fe的氧化物,Fe与O元素的原子个数比例为1∶1.25。由于Fe与O元素的原子个数比例介于1∶10~1∶1.33,因此可认为该裂纹内的氧化物为FeO和Fe3O4的混合物,其产生的温度区间为500~700 ℃,与产生再热裂纹的敏感温度区间一致。

(2)裂纹的宏微观形貌符合再热裂纹特征。

理论上,最易产生再热裂纹的部位为焊接热影响区的粗晶区。微观上,再热裂纹具有典型的沿晶开裂特征,从熔合线粗晶区沿熔合线扩展至细晶区。显微组织(4(b))显示,裂纹起源于管外壁熔合线粗晶区,止于细晶区。

(3)裂纹的3种微观形貌符合再热裂纹的产生机制。

根据焊接冶金理论,再热裂纹的形成机制为晶内沉淀强化或晶界弱化。Cr、Mo、V等合金元素碳化物在晶内析出导致晶内强化,使应力松弛过程中产生的变形集中于晶界,若晶界塑性不足,就会产生再热裂纹;晶界弱化使其塑性变形性能大大降低,当应力松弛产生的变形超过晶界的塑性变形量时,就产生再热裂纹。CrMoV耐热钢产生再热裂纹的一般规律为,在HAZ粗晶区晶界形成孔洞,孔洞之间相互连接形成微裂纹,微裂纹扩展并相互连接形成粗大裂纹。

4 高温再热器入口管焊接接头开裂原因及对策

4.1 开裂原因

(1)焊接应力较大。该焊接接头为小口径薄壁管与集箱短接管的对焊接头,难免存在制造精度偏差,焊接时会有较大拘束度,导致焊后存在较大的焊接残余应力。

(2)使用中的温差造成较大的热应力。其原因是,超超临界锅炉运行温度达580~610 ℃,机组启、停之间造成管壁内外侧温度不均匀。

(3)12Cr1MoV钢具有较大的形成再热裂纹敏感性。12Cr1MoV钢含有Cr、Mo、V等碳化物形成元素,碳含量又处于再热裂纹形成的敏感成分范围,具有较大的形成再热裂纹敏感性[6-7],敏感温度区为500~700 ℃。该高温再热器入口管管壁实际温度为580~610 ℃,长期处于该敏感温度区间,加之如上所述存在较大的内应力,最终导致焊接接头开裂。

4.2 应对措施

(1)严格执行焊接工艺,合理控制焊接速度、降低焊后冷却速度;必要时进行焊后热处理,消除焊接应力,但必须避开再热开裂敏感温度区,以防止再热裂纹的产生。

(2)改进接头结构,以减小拘束应力,防止产生应力集中。

(3)定期对该部位焊缝进行无损探伤。