基于公理化设计的机床再制造设计支持软件开发*

杜彦斌,吴国奥,贾亚超

(1.重庆工商大学a.制造装备机构设计与控制重庆市重点实验室,b.国家智能制造服务国际科技合作基地,重庆 400067;2.重庆大学 机械传动国家重点实验室,重庆 400030)

0 引 言

机床是一种结构复杂的机电装备,具有服役时间长、附加值高等特点,非常适合回收与再制造,是国家支持开展再制造与循环经济的重点领域。目前,上百万台的在役机床存在着自动化程度低、精度丧失及可靠性差等问题,急需实施再制造来满足企业转型、产品升级发展的需要[1]。但是,机床服役的工况复杂而且用户需求具有定制化特点,机床再制造设计过程局限于技术人员的经验,缺乏科学的方法和工具,设计效率偏低,直接影响着再制造机床的质量、成本、性能等。

机床再制造设计不同于传统的新机床产品设计,新机床产品的设计过程是一个正向设计过程,而机床再制造设计过程要考虑更多的已有机床结构、特征的限制与约束[2]。国内外已有部分文献对该问题展开了研究:周帆等[3]对废旧机床再制造设计过程中的知识结构进行了研究,并运用可拓理论,提出了一种基于物元理论与可拓原则的废旧机床再制造设计方法;Liu Y等[4]分析了模块化设计与机床拆解及再制造之间的关系,提出了一种面向再制造的机床模块化设计方法;姜兴宇等[5]分析了机床再制造的客户需求与设计参数之间的相互关联性,并运用改进模糊非线性回归法,提出了一种面向客户满意度的废旧机床再制造设计参数规划方法;程宏等[6]针对废旧机床再制造评价指标难以协调优化的缺点,提出了一种基于矢量分析的废旧机床再制造方案评价模型。作者所在团队对机床再制造设计方法及支持工具展开了深入研究,提出了基于公理化设计的产品再设计方法,设计并开发了一套机床再制造综合测试与评价支持系统[7]。

综上所述,机床再制造设计过程需要考虑的因素众多,相关理论研究、方法应用以及支持软件还不够完善。现将针对机床再制造设计的特点,借鉴公理化设计中多域映射的理论,实现机床再制造设计过程的软件化,实现设计过程的记录与管理。

1 设计过程

机床再制造设计不是传统的正向设计过程,在机械结构、零部件材料、工艺方案选择等设计决策方面,设计参数不能任意变化,要受到老旧机床原有结构的限制,需要实现新技术与老旧机床本体之间的匹配。机床再制造设计有如下特点:

(1)不确定性。老旧机床的结构特征、服役工况、性能状态、质量信息等具有不确定性,而且部分信息无法获取,再制造系统的输入具有“黑盒子”特征,这导致机床再制造设计过程受到多重不确定性因素的约束,结果也具有不确定性。

(2)个性化。用户的需求是多元化、个性化的,而每台老旧机床本身也具有个性化,这使得机床再制造设计过程属于典型的个性化再设计过程,要针对某个客户的某台机床形成定制化、个性化的再制造设计方案。

(3)多目标性。机床再制造设计不仅要考虑再制造机床满足用户的性能要求(包括工作精度、智能化程度等)、成本要求(一般要求再制造成本低于同等水平新机床的1/2),而且要考虑再制造企业实施的可行性、经济性以及资源循环利用等社会效益。

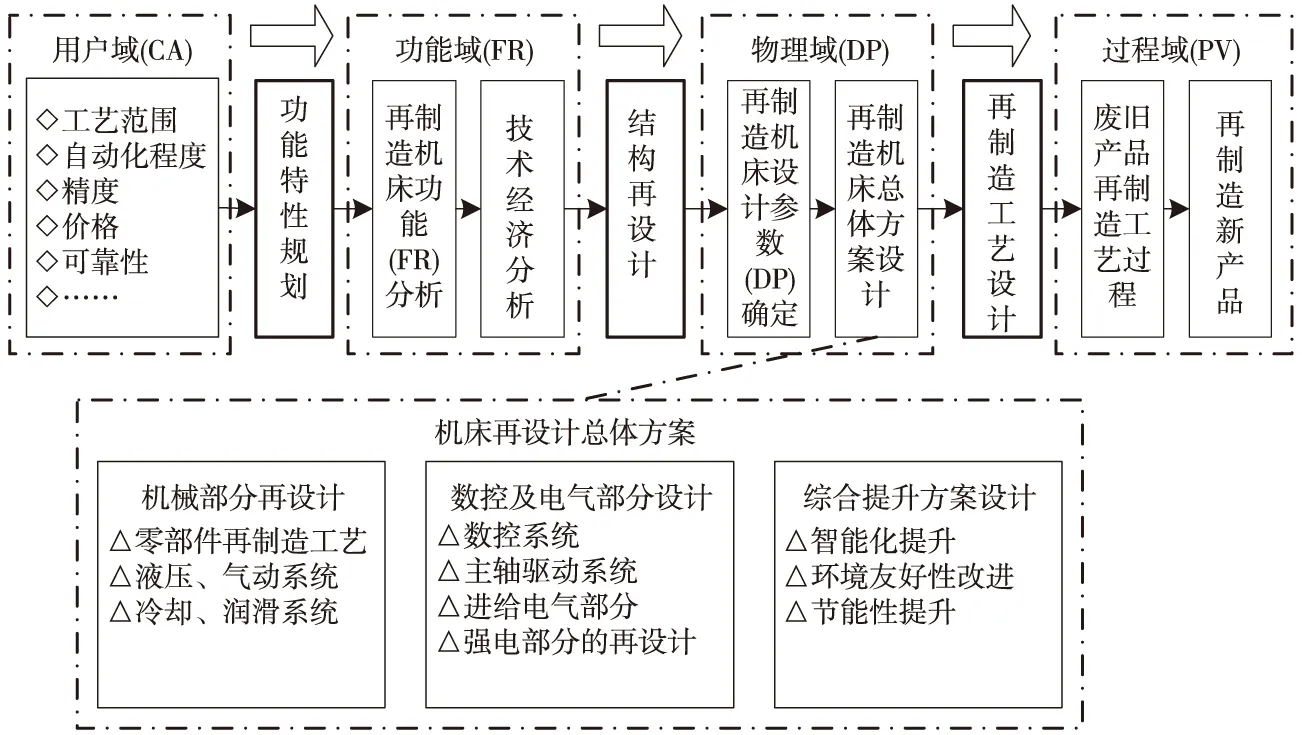

结合机床再制造设计的过程及特点,引入多域映射的概念及理论,将机床再制造设计的过程划分为3个映射阶段。用户域到功能域是将用户需求转变为机床再制造设计的功能需求;功能域到物理域是将再制造机床的功能特性转变为结构特征及设计参数;物理域到过程域是将机床再制造整体设计方案转变为工艺实施方案,形成满足用户需求的再制造机床(图1)。

图1 基于多域映射的机床再制造设计过程框图

2 软件开发

2.1 系统的工作流程

结合基于多域映射的机床再制造设计过程框图,并基于C#语言及SQL数据库,开发“基于公理化设计的机床再制造设计支持软件”,用以规范机床再制造设计过程,支持设计过程的记录与管理。该系统主要工作流程如图2所示,主要包括:

图2 系统流程

(1)设计人员进入系统,完成再制造项目的建立、设置;

(2)针对该项目所涉及的机床信息进行录入,包括机床的基本信息以及使用信息等;

(3)确定用户需求分析,包括加工需求及综合需求等;

(4)基于用户需求信息,确定再制造机床的功能特性;

(5)确定再制造机床产品的机械结构等;

(6)确定机床再制造工艺;

(7)最终形成随机文件文档,包括项目信息、机床信息、用户需求、结构设计、工艺设计等内容。

2.2 系统的功能模块

系统主要包括机床信息、用户需求、功能规划、结构设计、再制造工艺设计5个模块。

2.2.1 机床信息模块

机床信息模块主要反映机床再制造项目的相关信息以及再制造机床的基本信息与使用情况,如图3所示。其中:项目信息包括项目编号(为数据库主键)、签订日期等;基本信息包括机床类别、机床型号、机床厂家、出厂日期、规格等;使用状况信息包括使用单位、使用工况、故障/维修信息等。

图3 机床信息模块

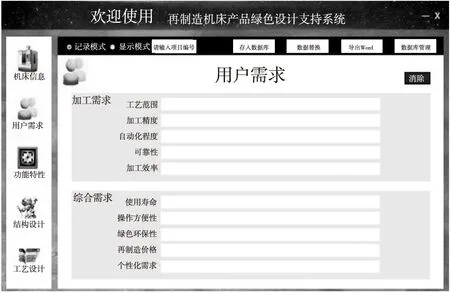

2.2.2 用户需求模块

用户需求模块主要确定再制造客户的需求信息,包括加工需求以及综合需求两个方面,如图4所示。其中:加工需求包括工艺范围、加工精度、自动化程度、可靠性、加工效率方面的需求;综合需求包括使用寿命、操作方便性、绿色环保性、再制造价格、个性化需求等方面的需求。

图4 用户需求模块

2.2.3 功能规划模块

功能规划模块主要用于确定再制造机床产品的功能,主要从机床功能、综合功能两个方面进行分析,如图5所示。其中机床功能主要包括主轴变速方式、数控系统、冷却润滑方式、刀具功能、工装夹具功能、排屑功能等;综合功能主要包括安全防护功能、油雾分离功能、信息化功能、智能化功能及其他功能。

图5 机床再制造功能规划模块

2.2.4 结构设计模块

结构设计模块主要用于支持再制造机床结构设计,包括装置设计以及参数设计两个环节,如图6所示。其中:装置设计包括主要规格尺寸、基础件构成、上下料装置、信息化装置、油雾分离装置、排屑装置、智能化装置以及其他结构装置;参数设计包括主传动系统参数、进给系统参数、刀具系统参数、电气系统参数、冷却系统参数、外形尺寸、质量等参数的确定。

图6 结构设计模块

2.2.5 再制造工艺设计

再制造工艺设计模块主要是形成机床再制造的工艺,包括零部件再制造工艺及综合提升方案设计两个方面,如图7所示。其中:再制造工艺设计包括拆解方案、检测与分析方案、机械结构再制造方案、电气控制再制造方案等;综合提升方案包括机床绿色化提升方案、机床节能性提升方案、机床信息化提升方案、机床智能化提升方案等。

图7 再制造工艺设计模块

3 案例分析与应用

某装备制造企业的关主设备C5280型双柱立式车床由于服役时间长,已不能满足零部件加工的需要,需要实施再制造,图8所示为机床信息。该机床可用于内外柱面、圆锥面、端面、切槽等粗、精加工,主要由工作台组件(工作台、工作台底座等)、主变速箱、立柱、横梁、左右垂直刀架、液压系统、电气及数控系统等组成。该企业要求恢复该机床的功能及性能,恢复各零部件精度及其配合精度,对水平方向、垂直方向的机械传动机构进行再设计,并实现机床整机性能提升。针对用户需求开展该机床的功能规划及结构再设计,制定了C5280双柱立式车床再制造设计方案,软件界面如图9所示。

图8 机床信息界面图

图9 机床结构设计界面图

(1)机械结构部分。该机床机械结构部分经过拆解、清洗、检测与分析之后,更换易损件及部分磨损严重零部件,并主要对横梁、右垂直刀架、左垂直刀架等部件以及液压润滑系统实施修复与再设计。

横梁:横梁各导轨面重新加工(采用精铣或精磨),要求直线度0.02/1 000,0.04/全长,导轨表面粗糙度Ra1.6;重新设计电机到滚珠丝杠之间的机械传动机构,包括联轴节、箱体、滚珠丝杠、丝杠支撑座及支撑轴承等零件,实现半闭环控制;重新设计水平滚珠丝杠并安装,保证其受力状态良好。

右垂直刀架:回转滑座正面导轨及90°面导轨需重新镶装2A12锌铝合金板;精磨滑枕各导轨面,保证导轨直线度0.02/1 000,0.03/全长,相对两导轨面平行度0.02,导轨表面粗糙度Ra0.8。

左垂直刀架:回转滑座正面导轨及90°面导轨需重新镶装2A12锌铝合金板;精磨加工滑枕各导轨面,保证导轨直线度0.02/1 000,0.03/全长,相对两导轨面平行度0.02,导轨表面粗糙度Ra0.8;保留原有数控系统、驱动器及伺服电机;重新设计制造垂直进给减速箱、联轴节、滚珠丝杠、丝杠支撑座及支撑轴承等零件,实现半闭环控制。

液压润滑系统:检查和清洗机床主油箱内的油泵、液压阀、分油器及管路;更换损坏、老化的密封件及管路;调整系统压力及相关参数,使液压系统工作正常;更换老化的润滑元件及密封件,对润滑系统各油路进行检查、清洗、检修,调整润滑系统,使供油正常通畅,流量合适。

(2)机床电气部分。保留原机床驱动电机、驱动、控制系统,更换其他电气元件,更换所有外部线路电缆;重新制造左垂直刀架落地操作台;数控系统采用西门子SINUMERIK 802C数控系统,并设计选用第三方手持单元,设计电气控制原理图,增加控制元件。

在对机床各个部分零部件进行修复与再加工后,实施机床再制造装配,方案如下:将工作台吊至调整垫铁上→安装立柱并调整精度→安装横梁及横梁升降箱→安装垂直刀架→安装拖线、液压装置→安装其他机械零部件→润滑注油→安装电气系统→机、电、液调试,并检验行程以及主要规格尺寸→调整机床安装水平精度→自车工作台面→预检机床几何精度、位置精度→检验定位精度→安装安全防护装置→终检机床几何精度、位置精度→机床涂装。再制造机床达到《GB/T 23582.1-2009 立式车床检验条件精度检验第1部分:单柱和双柱立式车床》等规定的出厂标准要求。

4 结 论

机床再制造设计方法与工具是机床再制造的关键技术。针对目前机床再制造过程不够规范的问题,引入多域映射理论,开发了基于公理化设计的机床再制造设计支持软件(已申请软件著作权),显著提高了设计效率,有助于实现设计经验的记录、保存以及设计信息、设计过程的透明化,提高机床再制造企业的竞争力。

目前所设计开发的基于公理化设计的机床再制造设计支持软件仍处于初期应用阶段,随着机床再制造业务的增加,该软件系统具有较强的扩展性,可以根据实际进一步拓展功能模块,如增加再制造机床性能仿真分析、再制造设计方案评价、机床再制造工程经济分析等模块。