转向架线束智能测试管理系统的设计与实现

庞世俊 姜良奎 林蓝 张恒志 张彦伟 王文齐

摘 要:转向架线束测试是对转向架中电气传感器的接线部件进行测试,是保障人车安全的重要生产活动。目前的人工测试方式效率较低,测试过程难以直观掌控,纸质测试结果也不便于展示和统计;故改用自动测试的方式,快速生成数字化的测试结果;这就需要智能测试管理系统,来规划管理新的自动测试过程,设计人机交互及设备通讯细节,将纸质的工艺信息转为有效的自动测试模板,维护相关基础信息,并将设备协作的自动测试过程和对线束的实时测试结果同步投射在数字环境里,建立工作工位所有设备的数字化映射,可通过大屏浏览器方便地查看当前自动测试过程和结果。

关键词:智能测试管理系统;自动测试过程;结构化;数字化映射

1 引言

转向架线束完整性测试是转向架生产过程中的一项重要工作,在安装设备前,必须对线束的导通、绝缘、耐压、电阻指标进行测试,以保证转向架各传感器功能正常,以免为列车行车安全留下隐患。目前人工测试方式效率低,稳定性不强,并产生大量的非数字化字符信息,设计与实现线束智能测试管理系统,将纸质工艺文件和人工工作流程转化为结构化的电测设备可以识别的准确的数据,规划自动测试过程,在恰当节点收集设备数据、处理测试信息、转化存储测试结果,将整个测试环节映射到虚拟环境中,通过浏览器方便快捷地向用户展示测试过程实时动画、测试结果示意图和测试结果详情,自动生成测试报告,实现测试过程的自动、可视和结果的可观,实现转向架测试环节的数字化生产。

2 功能分析

2.1 人机交互的测试流程

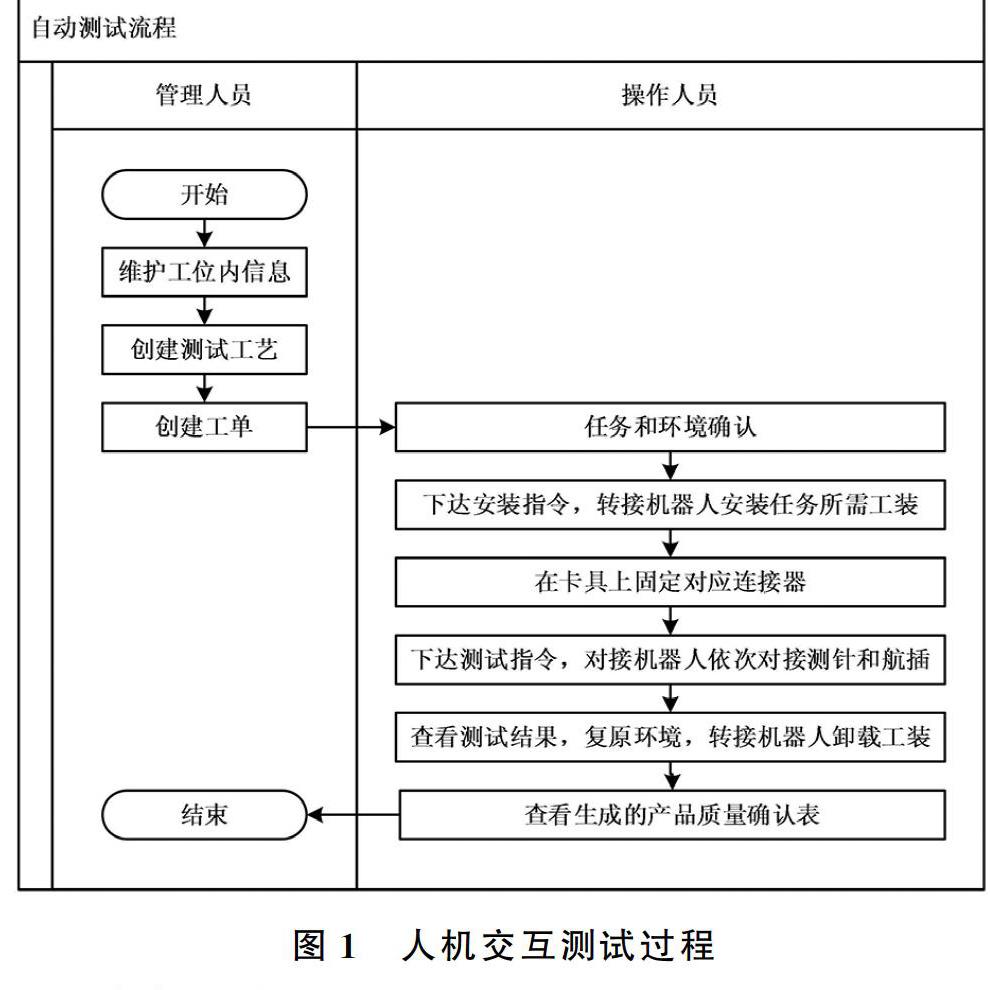

考虑了人工观察部分与自动电测部分的分离与避免来回重复操作的优化后,得到的测试流程如图1所示。这个过程分成了远程的信息维护和测试现场的操作两部分,可以为不同终端设置不同类型的操作界面,这个过程包含了计算机网、传感网和物联网,需要将电子技术和机械技术结合考虑。其中有两个需要重点关注的地方,一个远程信息维护的准确性,尤其是工艺的完整输入、存储及适时准确地传达到测试现场的设备。另一个是测试过程中操作人员与机器人的交互,要保证现场操作时通讯的顺畅,以及足够多的提示和机器人等状态的感知。

2.2 角色划分

由上文规划出的流程可以知道,系统至少要分成两类用户,一类是远程维护各类信息的用户,另一类是现场操作的用户。由于现场测试需要根据转向架类型得知其连接器的类型,再根据连接器类型得知工装上卡具的类型以及自动插接测试需要的机器人测试插头的类型,故基础信息的维护中,除了需要完整的工艺信息外,还需要准确的转向架类型、工装卡具类型、连接器类型及关联关系,保有这些信息的工单才是一个可执行的工单。另外为了设备的识别、顺畅交互与远程监测,还需要维护基本的工位信息和设备信息。由此分析得到基础信息维护人员用例如图2。

在测试现场的操作人员,需要看到自己要执行的工单的基本情况,使用机器人操作按钮,查看所在工位内的设备状态,查看和写入自动测试之外的测试项的测试结果如外观有无破损,查看连接器与卡具的对应关系来固定连接器,查看自动测试结果,确认完成工单等。现场操作人员用例如图2。

3 系统设计

3.1 功能模块

在操作流程和角色用例的基础上,划分了系统的功能模块。测试现场的操作人员需要识别要测试的转向架,于是规划了在转向架上贴芯片、手持设备通过NFC扫描芯片得到转向架信息、与管理系统对比并接受工单的功能,这样的识别转向架、自动寻找工单并改变工单状态的方式避免了人工接受工单时可能导致的失误等等,与数据和信息的结合也更紧密。整体功能模块的设计如图3所示。

3.2 网络拓扑

系统硬件架构如图4所示。主机可以通过防火墙访问服务器提供的智能测试管理系统后台页面,维护基础数据,查看设备状态和任务执行状态。服务器布置在局域网内,局域网的每个工位内,还有现场操作人员使用的触屏终端、机器人控制器、与电测箱通讯的控制机等。

触屏终端通过主网关,一方面与服务器通讯,查询测试任务,上传测试结果,另一方面与机器人控制器和电测设备控制机通讯,获得设备状态,下达操作指令,再把收到的设备状态同步到服务器。在每个工位上,另有四个摄像头监控现场状况,大屏展示测试状态与结果、机器人动作、摄像信息等,用户可以通过大屏看到对应工位的测试现场状态,为人员安全提供保障。局域网内也有路由器提供无线网络,如上文所述需要手持设备扫描获得转向架信息来接收工单,准确开启测试任务,手持设备通过无线网络连接到服务器,更新工单状态。手机通过现场的无线网络可以扫描识别图,形象查看测试状态和测试结果。

3.3 层次结构

系统的层次结构如图5所示。

系统分为四层结构。边缘系统从物理世界通过超高频天线、红外位置传感器、机器人控制传感器、温湿度传感器、电测信号、摄像头等采集RIFD标签信息、环境信息和位置信息等,完成数据采集、处理和汇聚等功能,同时进行传感节点、路由节点和传感器网络网关的通信和控制管理,将物理实体和模拟信号传递出来,经过机器人控制器和控制机及采集程序的解析,传输各种消息。IaaS层为服务器、存储器物理底层,保障了服务存储和网络的能力。PaaS层由ThingWorx提供建模方法和微服务,建立机器人、电测设备、工位等物理实物的数字化映射,向SaaS层的应用提供数据和服务访问能力。SaaS层在多种形式的设备上建立了面向业务的后台管理、操作执行、大屏展示、扫描和增强现实功能。其中边缘层的各种设备和设备中的数据传输程序依设备定制安全措施,服务端的层次采用标准化方式来维持安全。

3.4 测试过程数字化映射

在工位显示大屏上,部署浏览器来完整显示虚拟三维环境中重建的高度精细工位模型,包括转向架、机器人、工装和各种机柜,把测试过程中整个工位的情况,包括机器人的运动和对工装的抓取、移动、固定,动态地显示出来,让人们能够通过屏幕,方便安全地查看测试过程中机械设备的运行,提高测试工作的安全与效率,发现测试过程中可能的潜在问题。

测试工位在虚拟环境的数字化映射的实现,由位置传感器组采集工装位置,由机器人控制器得到机器人关键位置信息,通过工位触屏终端后台程序的解析,将数据实时主动上传至服务器上对应工位和机器人的Thing模型中;服务器上构建并存储整个工位在模拟环境的三维模型,当Thing模型的属性变化时,模型支持服务能及时感知并演算,使虚拟环境下的三维模型随着这些属性进行变化,即数字双胞胎;随工位状态变化的动态三维模型,即工位的数字双胞胎,随智能测试管理系统生成的安全链接和权限凭证体系投射在工位上的大屏显示器上。数据交互简要过程如图6所示,数据传输时优先保持指令信息的可用性,再尽量提供完整的数据进行数字双胞胎的映射。

4 结语

根据转向架线束测试的需要和目前人工测试的情况,设计并实现了转向架线束智能测试管理系统。经过测试,这个系统支持完整的测试过程,用户可以灵活地新建编辑转向架类型、工装、连接器、设备、工艺、测试任务等多项信息,可以把现有的工艺通过图形界面添加或电子表格导入到系统中,可以启动完整的智能测试并查看测试过程的各种信息和结果,系统构建的工位及设备的数字化映射完整展现了工位当前实际测试情况和设备运行情况,实现了转向架线束测试的数字化生产。

参考文献

[1]方濱兴.构建多层次工业互联网安全保障体系的思考[J].网信军民融合,2018,(2):10-12.

[2]杨震,刘贤刚,范科峰.工业互联网安全参考模型国际标准提案研究[J].信息技术与标准化,2018,(5):32-35.

[3]熊文泽.智能工厂/数字化车间安全一体化模型概述[J].中国仪器仪表,2018,(4):21-27.