腐蚀垢层对海洋天然气管道CO2腐蚀过程的影响

(中国船级社 天津分社,天津 300457)

从气田采出的天然气中常含有CO2,当天然气中的CO2溶解在地层水中时,会形成对碳钢产生腐蚀的弱酸——碳酸,若采出气中除了CO2外还含有少量的H2S,管道的内腐蚀情况将会尤其严重[1-3]。目前国内外对含硫天然气管道CO2腐蚀的电化学研究主要集中于裸钢试样的CO2腐蚀过程[4-10]。而针对管道运行过程中产生的腐蚀垢层对碳钢腐蚀过程的影响研究较少,已有研究结果显示,腐蚀产物对CO2腐蚀过程有显著影响:在没有腐蚀产物对金属基体形成保护的情况下,腐蚀速率随CO2分压的增加而增大,在pH较高的情况下,CO2分压的增加会加速腐蚀产物沉淀,从而降低腐蚀速率。此外,在较低的pH条件下,随着温度的升高,CO2腐蚀速率加快,但在较高的pH条件下,随着FeCO3腐蚀产物膜溶解度的降低,腐蚀速率降低[11]。

本工作对含硫天然气管道在CO2腐蚀过程中产生的腐蚀垢层进行了深入研究,采用扫描电子显微镜和能谱仪测试分析了其表面形貌和化学成分,通过电化学试验对比分析了腐蚀垢层的存在对X65碳钢试样在CO2腐蚀过程的影响作用,并深入研究了点蚀的形成原因。

1 试验

目标管道是一条海洋含硫天然气集输管道,管材为X65管线钢,运行温度为25~65 ℃。对管道失效部位进行了检测,切割出因腐蚀而失效的管道,在实验室利用Quanta 450环境扫描电子显微镜(SEM)研究了管道的内部腐蚀形貌;利用AL-2700B X射线衍射(XRD)仪研究了腐蚀垢层的成分;同时,对管道材质进行了化学成分分析和金相组织观察。

从失效管道上采集了有腐蚀垢层覆盖的试样,尺寸为10 mm×10 mm;部分试样用砂纸(400~1 200号)逐级打磨后,用蒸馏水和无水乙醇冲洗,作为裸样,与垢层试样进行对比。

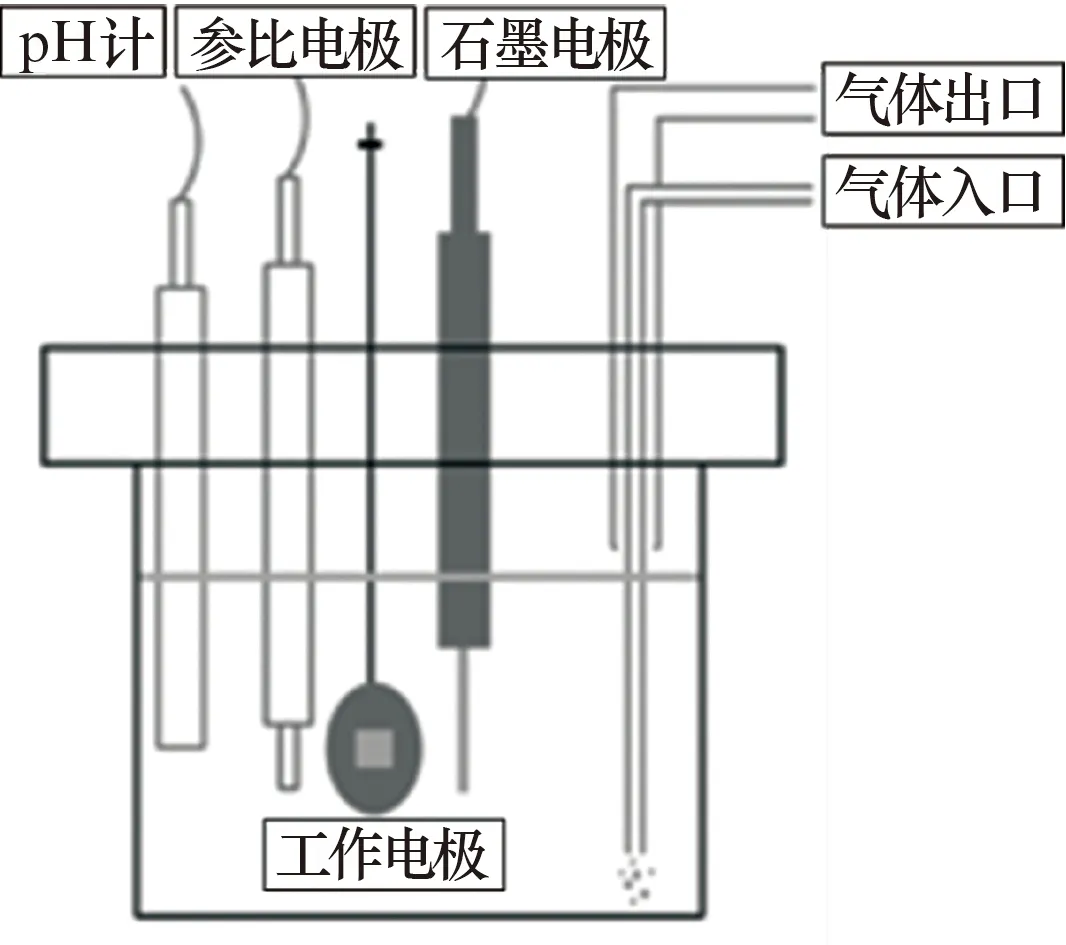

为了研究腐蚀垢层对X65碳钢CO2腐蚀行为的影响,分别对垢层试样和裸样进行了电化学试验。电化学测试采用美国Gamery电化学工作站,如图1所示。首先,对试样的开路电位(OCP)进行测试;随后对试样进行了电化学阻抗谱(EIS)测试,并利用Zview软件对所有的EIS进行了拟合分析。此外,还对试样进行了循环极化曲线测试,电极扫描速率为1 mV/s,利用Cview软件对数据进行拟合分析。所有试验在30 ℃、50 ℃和70 ℃下进行(该管道的运行温度为25~65 ℃)。

图1 电化学试验示意图Fig.1 Schematic diagram of electrochemical test

2 结果与讨论

2.1 管道材质和采出水成分

由图2可见:管道金相组织为珠光体+铁素体。由表1可见:管道失效部位的化学成分满足国家标准要求。

试验溶液为管道中的采出水,其离子成分如表2所示。

图2 管材的金相组织Fig.2 Metallographic structure of pipeline

表1 管材的化学成分Tab.1 Chemical composition of pipeline %

表2 采出水中的离子含量Tab.2 Ion concentration of produced water

2.2 管道失效部位检测

由图3和图4可见:1号点蚀坑(明显有腐蚀垢层覆盖)的深度和尺寸明显小于9号点蚀坑(无腐蚀垢层覆盖)的。

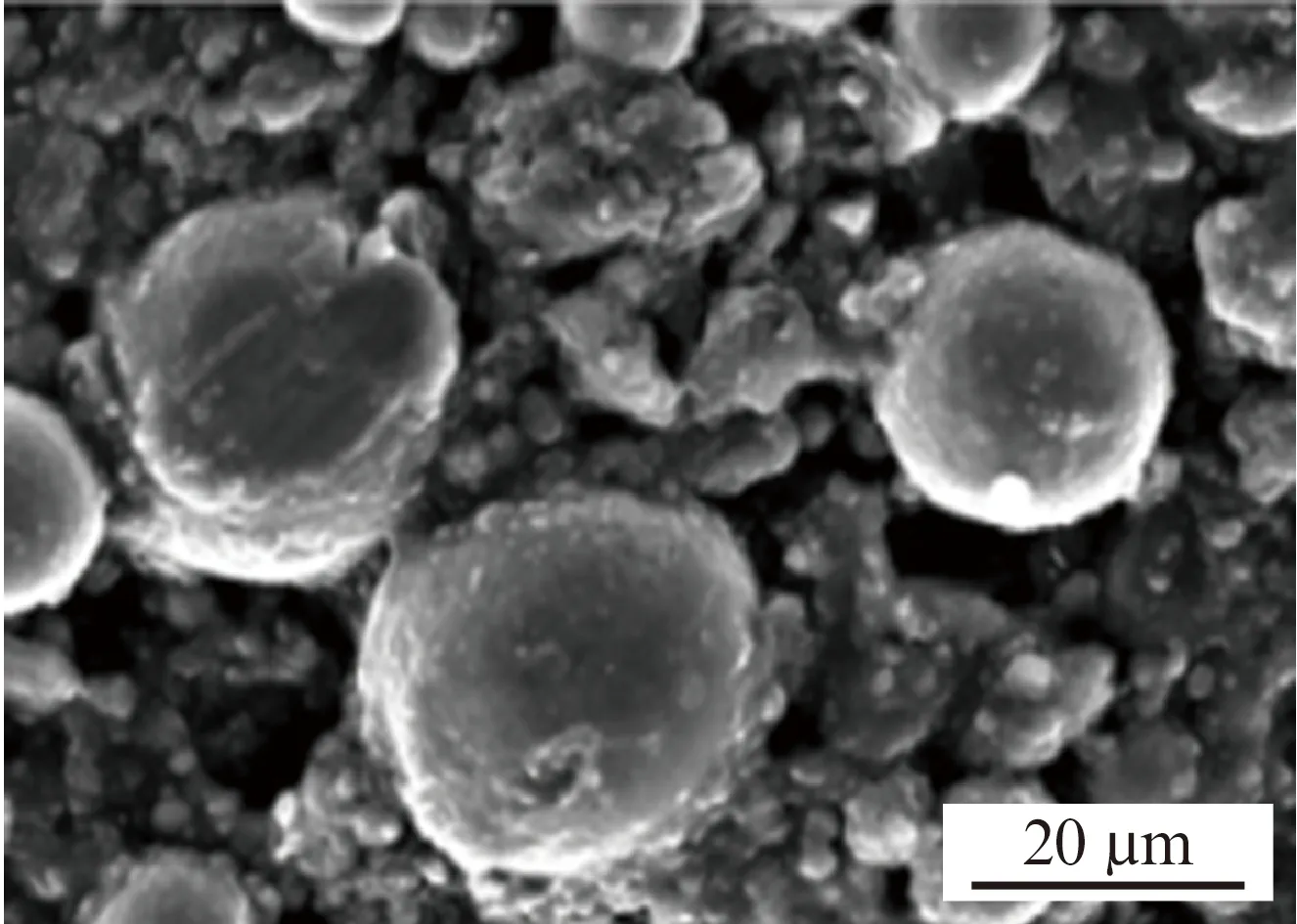

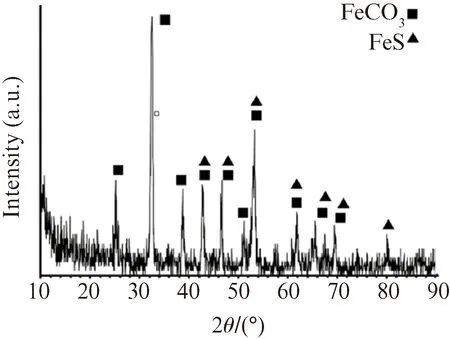

由图5可见:腐蚀垢层较疏松,且为多孔结构;腐蚀垢层的主要成分为FeCO3和FeS。

FeCO3是X65碳钢由于CO2腐蚀而产生的腐蚀产物。该天然气集输管道中含有少量的H2S气体,故腐蚀产物中有FeS的存在。

图3 穿孔管段的内壁形貌Fig.3 Inside wall morphology of the perforated pipeline section

(a)1号点蚀坑

(b)9号点蚀坑图4 穿孔管道点蚀坑形貌Fig.4 Pitting morphology of perforated pipe:(a)1# pit;(b)9# pit

(a)腐蚀产物形貌

(b)XRD图谱图5 管道内部腐蚀产物的形貌和XRD图谱Fig.5 Morphology (a)and XRD patrern (b)of corrosion product in the pipeline

2.3 电化学试验

2.3.1 开路电位

由图6可见:垢层试样的开路电位比裸钢试样的更正,这说明在存在腐蚀垢层的条件下,X65碳钢发生腐蚀的倾向降低。此外,对比50 ℃条件下垢层试样和裸钢试样的开路电位可见,二者的开位电路电位差为55 mV。这表明金属基体表面和腐蚀垢层之间存在一个微小的原电池结构。

图6 不同温度条件下,裸钢试样和垢层试样的开路电位Fig.6 Open circuit potential of bare samples and scaling samples at different temperatures

2.3.2 电化学阻抗谱

由图7可见:Nyquist曲线的直径随着温度的升高而减小,这表明升高温度会加速腐蚀。这是由于随温度不断上升,腐蚀介质中离子的扩散速率和溶液/金属表面腐蚀性物质的离子交换速率不断增加[12-13],故腐蚀速率增加。

图7 不同温度条件下裸样的Nyquist图Fig.7 Nyquist diagram of bare samples under different temperature conditions

由图8可见:Nyquist图由两个凹陷的半圆组成,这表明腐蚀垢的存在改变了X65碳钢在同样条件下的CO2腐蚀过程。此外,在腐蚀垢层存在条件下,Nyquist曲线的直径有所增加,这是由于腐蚀垢层的存在,阻碍了腐蚀性物质与金属基体表面的直接接触,从而在一定程度上抑制了腐蚀反应,降低了腐蚀速率。同时,由于腐蚀垢层均匀覆盖在金属基体表面,使得金属试样的表面活性面积小于裸钢的,这进一步降低了腐蚀反应速率。

图8 不同温度条件下垢层试样的Nyquist图Fig.8 Nyquist diagram of scaling samples under different temperature conditions

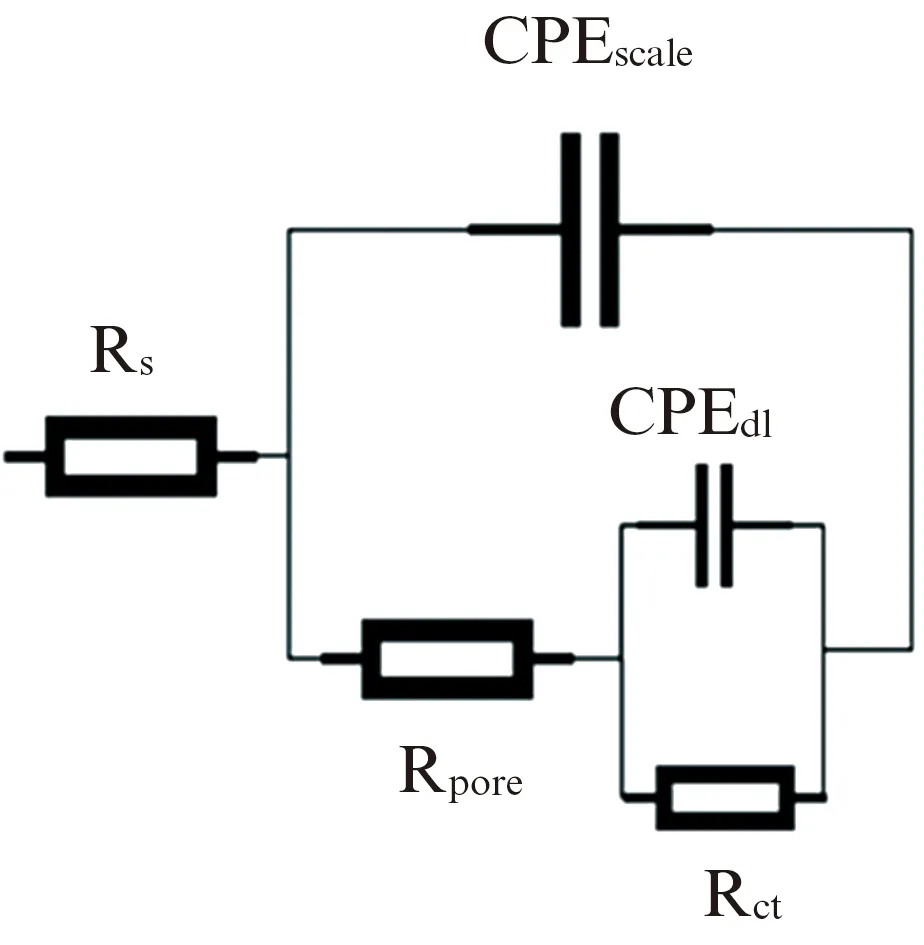

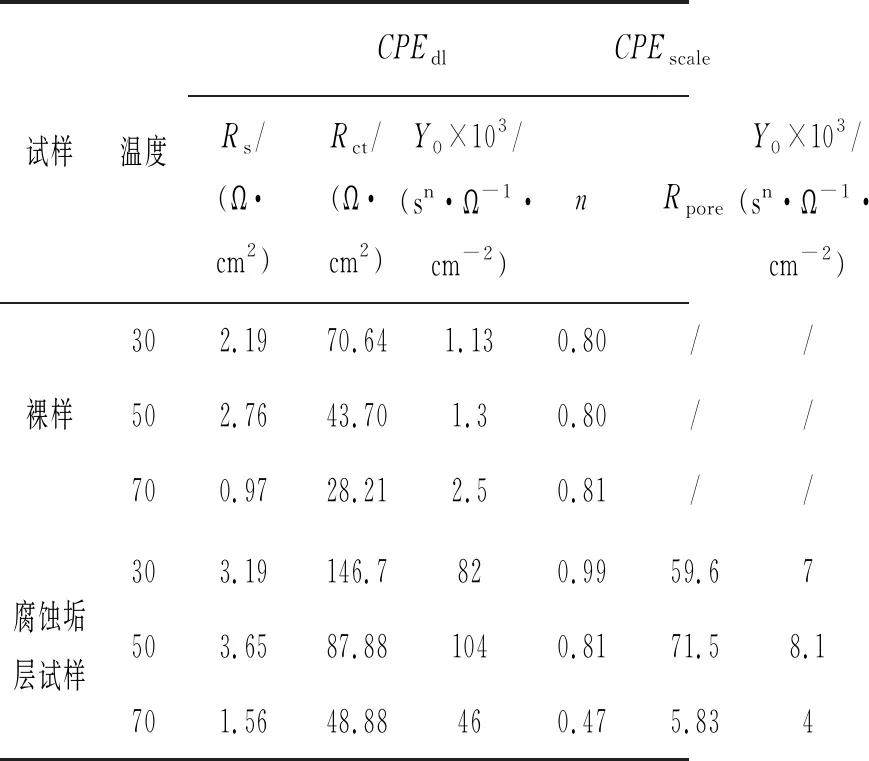

采用图9所示等效电路对电化学阻抗谱进行拟合[14-16],拟合参数见表3。表中,Rs为溶液电阻、Rct为电荷转移电阻、CPEdl为双电层电容、CPEscale为腐蚀垢层电容、Rpore为孔隙电阻。

(a)裸钢

(b)腐蚀垢层试样图9 电化学阻抗谱的等效电路Fig.9 Equivalent circuits of bare steel (a)and corrosion scale sample (b)

由表3可见:电荷转移电阻(Rct)和孔隙电阻(Rpore)的降低与腐蚀速率的增加相吻合,而Y0随温度的升高而增加。此外,在当前研究条件下,相对于裸钢试样,垢层试样的Y0值和Rct值增加。因此,EIS测试结果显示,X65碳钢在腐蚀垢层存在时,其均匀CO2腐蚀速率会降低。

2.3.3 循环极化曲线测试

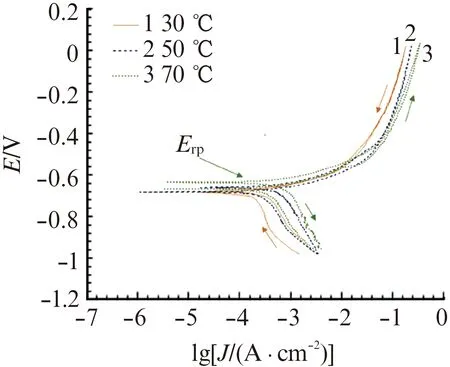

由图10可见:在该测试条件下,反向扫描极化曲线的电流密度小于正向扫描极化的,裸钢并没有表现出局部腐蚀的倾向性。同时还可以发现,电流密度随着温度的升高而增加,腐蚀速率随着温度的升高而增加,这与电化学阻抗谱的测试结果相吻合。

表3 EIS的拟合参数Tab.3 Fitting parameters of EIS

(a)裸钢试样

(b)垢层试样图10 不同温度条件下,裸钢试样与垢层试样在3.5% NaCl溶液中的极化曲线Fig.10 Polarization curves of bare samples (a)and scaling samples (b)in 3.5% NaCl solution at different temperatures

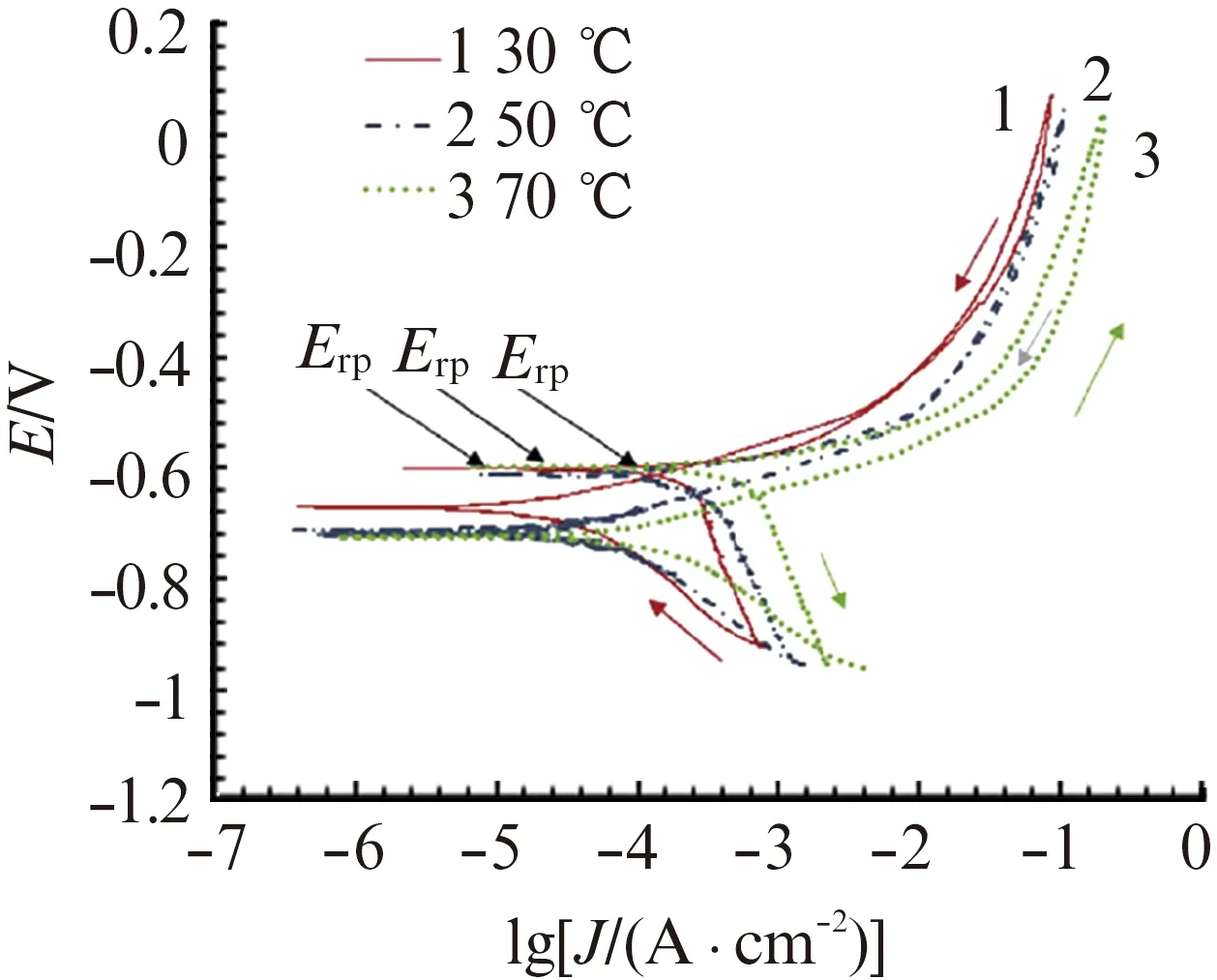

由表4可见:垢层试样的腐蚀电流密度明显降低,且均匀腐蚀速率也降低。由图10还可见:与裸钢试样相比,该测试条件下垢层试样的反向扫描极化曲线的电流密度大于正向扫描极化的,垢层试样表现出局部腐蚀的倾向性。

表4 极化曲线的拟合参数Tab.4 Fitting parameters of polarization curves

综上所述,目标管道发生点蚀穿孔的原因是由于在腐蚀垢层和金属基体表面之间形成了微电池。同时,从图6可以发现,垢层试样的的开路电位比裸钢试样的高。因此,裸露出的金属基体表面和腐蚀垢层覆盖的金属基体表面之间的电位差可以导致原电池的形成,从而诱发点蚀。在这种原电池结构中,腐蚀垢层覆盖的金属基体表面是阴极,而裸露的区域是阳极。

3 结论

(1)含硫天然气管道中由于CO2腐蚀所产生的腐蚀垢层呈疏松多孔状结构,其主要由FeCO3构成,同时含有少量的FeS。

(2)腐蚀垢层的存在阻碍了腐蚀性物质与金属基体表面的直接接触,降低了金属基体表面的活性面积,从而降低了均匀腐蚀反应速率。

(3)有腐蚀垢层覆盖区域和裸露金属基体表面之间存在电位差,可形成原电池,这极易诱发点蚀。