30CrMnSiA钢表面的点蚀原因

(西安长峰机电研究所,西安 710065)

某批次承压容器上的30CrMnSiA钢零件因工作疏忽未进行表面防护,直接存放于生产厂房大气环境中,3个月后发现上端面出现了点蚀缺陷。点蚀是一种由于金属表面钝化膜被破坏而导致金属表面局部加速溶解的现象[1]。对这种缺陷的研究主要集中于不锈钢及铝合金等耐腐蚀合金,而关于30CrMnSiA合金钢点蚀行为的研究却鲜有报道。点蚀的存在降低了零件的表面质量,严重影响了承压容器的密封性,会留下重大安全隐患。本工作针对这一批次30CrMnSiA合金钢零件表面点蚀的成因进行分析,提出了相关防护措施,以期为今后的生产提供参考。

1 缺陷宏观观察及产生过程

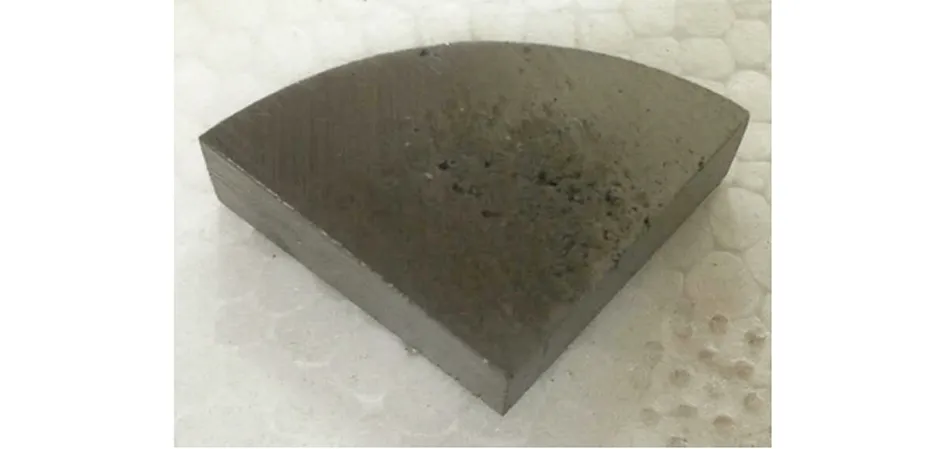

点蚀零件为螺母结构,选用30CrMnSiA合金钢棒料加工成型,点蚀零件下端面焊接于承压容器壳体上。由于该零件起连接密封作用,上端面涂油保护,其余表面喷漆保护。在产品装配时,发现该零件上端面呈金属光亮色,随机分布有形状不规则、深度不等的黑褐色点状坑缺陷,估测最严重的坑点深度约为0.05 mm,见图1。

图1 零件表面的点状缺陷形貌Fig.1 Morphology of point-like defects morphology on the surface of the parts

排查了点蚀零件生产过程中的各个环节,包括焊接、热处理、组合机加工、入库检验等,发现在入库检验时,因零件上端面表面粗糙度不满足设计要求,现场操作者使用0.04 mm(1 000目)砂纸对零件上端面进行了打磨,表面质量检验合格后,未采取任何防护措施,直接入库存放等待装配。

2 理化检验与结果

2.1 化学成分与非金属夹杂

从发生点蚀的零件上取样并对其进行化学成分、非金属夹杂分析,结果见表1和表2。由表1和2可见:点蚀试样的化学成分合格,且试样中的S、P含量很低,甚至达到了特级优质钢的控制标准;非金属夹杂为塑性夹杂,主要是硫化物类,级别稍高但仍然符合要求。依据零件设计时采用的标准 GB/T 3077-1999《合金结构钢》,原材料冶金质量合格,可以排除材料质量问题引发点蚀。

表1 试样的化学成分Tab.1 Chemical composition of samples %

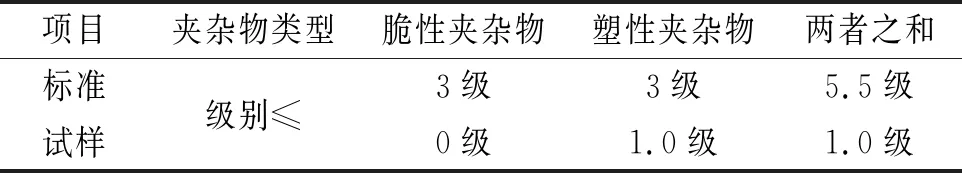

表2 试样的非金属夹杂Tab.2 Non-metallic inclusions of samples

2.2 蚀坑形貌及成分

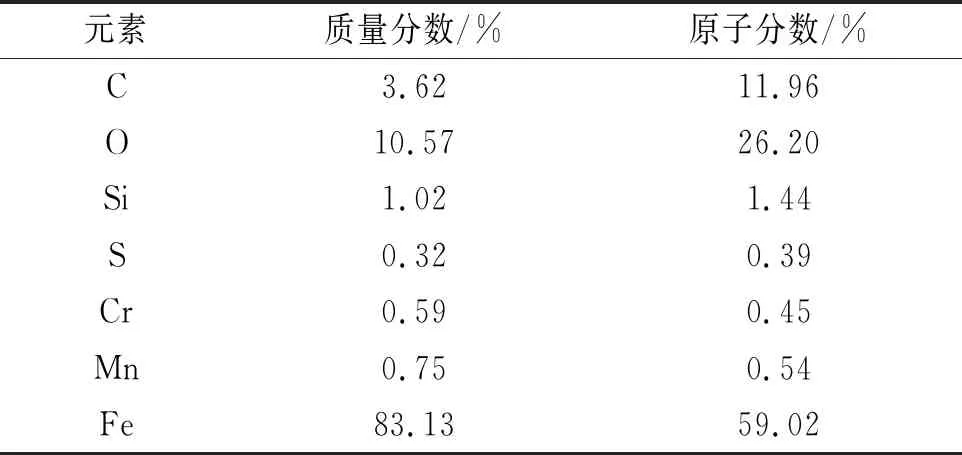

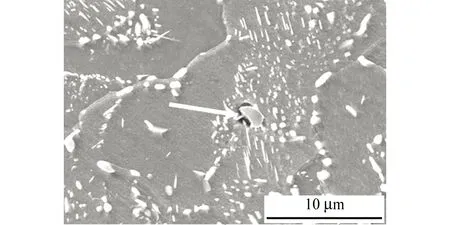

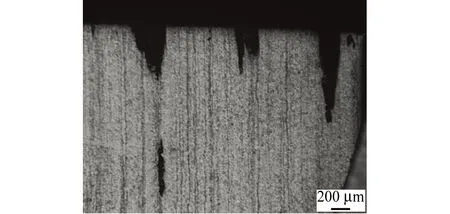

在点蚀严重区域取样,抛光后用4%(体积分数,下同)硝酸酒精浸蚀3~5 s,去离子水冲洗后再用无水乙醇超声清洗,进行检测分析。观察点蚀坑的纵剖面SEM形貌,点蚀坑的深度约为50 μm,见图2。点蚀坑表层主要由铁-氧化合物组成,符合腐蚀产物成分特征,见表3。

图2 点蚀坑纵剖面SEM形貌Fig.2 SEM morphology of the longitudinal-section of pit

表3 点蚀坑表面的能谱分析结果Tab.3 EDS analysis results on the surface of pit

2.3 显微组织

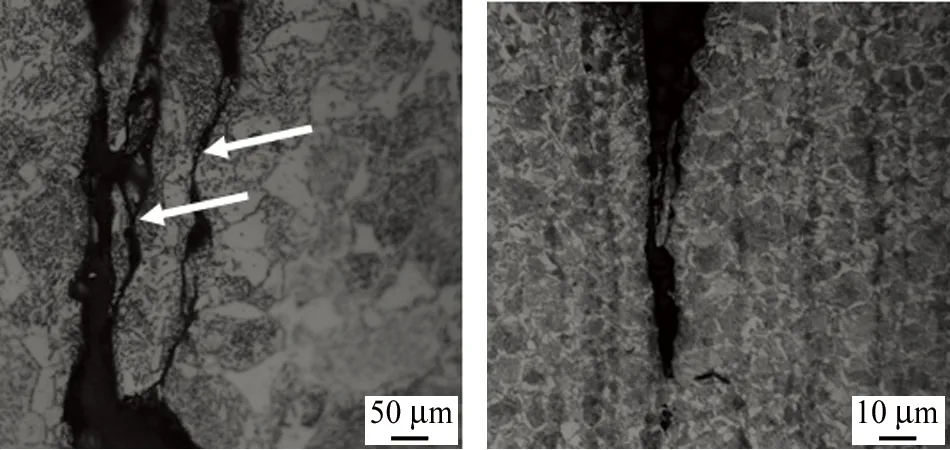

由图3可见:点蚀零件的基体组织是回火索氏体(S回),是30CrMnSiA合金钢在调质状态的正常组织。基体上分布着宽约2 μm的夹杂物(图中箭头所指处),EDS分析结果表明夹杂物是MnS。由于该夹杂物在纵剖面中呈现长条状,而在横剖面中呈现颗粒状,故该MnS夹杂物在空间呈现直径约2 μm的长条状。观察还发现,MnS夹杂周围的基体中出现空洞(图中箭头所指处),这是因为制样时使用4%硝酸酒精常温腐蚀3~5 s后,MnS夹杂周围的基体在酸性电解质溶液环境中发生了腐蚀溶解。

(a)纵剖面

(b)横剖面图3 点蚀零件的显微组织Fig.3 Microstructure of the pitting parts:(a)longitudinal section;(b)cross section

以上检测结果表明,点蚀零件的基体组织正常,但组织中存在较多MnS夹杂,且MnS夹杂周围有明显的腐蚀孔洞。因此,可以认为钢中MnS夹杂与零件表面点蚀有关,MnS夹杂是点蚀的主要诱发源,酸性电解质溶液是点蚀的环境条件,腐蚀溶解首先在基体毗邻MnS夹杂物的界面处产生。

2.4 加速腐蚀试验

2.4.1 试验方法

在零件原材料30CrMnSiA合金钢棒料上取样,将试样放入50%(体积分数)盐酸溶液中加热至80 ℃,在水浴锅中加热保温8 h。之后,试样横剖面用0.074 mm(200目)砂纸磨去约1 mm,纵剖面用砂纸逐级打磨、抛光后,采用金相显微镜观察分析。

2.4.2 试验结果

由图4可见:试样出现了不同程度的腐蚀,表层区域无明显腐蚀,越靠近心部,腐蚀越严重。

(a)横剖面

(b)纵剖面图4 加速腐蚀试验后试样的宏观形貌Fig.4 Macro morphology of sample after accelerated corrosion test:(a)cross section;(b)longitudinal section

由图5可见:组织中存在成分偏析。表层的偏析带窄而密,心部的偏析带宽而疏。腐蚀沿偏析带延伸,由表层到心部腐蚀坑沿棒材纵向的延伸越严重。

(a)表层

(b)心部图5 偏析带形貌Fig.5 Morphology of the segregation zone:(a)surface;(b)centre

热轧棒中的成分偏析带及其中的长条状MnS夹杂与点蚀有着密切的关系。一般而言,MnS夹杂是最易诱发点蚀的位置[2]。关于夹杂物诱发点蚀的可能原因如下:在所处的环境介质中,夹杂物不稳定而基体稳定或有保护膜覆盖;复相夹杂物中某个相不稳定而基体稳定;夹杂物相对周围基体是阴极,使紧靠夹杂物的基体发生溶解;夹杂物与周围基体不连接,形成缝隙[3]。由此可见,30CrMnSiA合金钢中的夹杂物等正常缺陷能成为点蚀诱因。由于冷速较快,铸锭中存在严重的树枝状偏析,如图6(a),枝间富含低熔点元素S和Mn,结晶为粒状MnS。经热轧,偏析呈带状,其中的MnS流变为长条状(图中箭头所指处),如图6(b)、(c)。MnS的电极电位高于铁素体的,在材料表面形成腐蚀坑,毛细管力使电解质浸入较大的腐蚀坑内,使蚀坑不断向内部延伸,最终形成大而深的点蚀孔。有研究表明[4]:直径小于1 μm的MnS不会导致点蚀产生,故本棒料的心部点蚀严重而表层不明显。

2.5 讨论

(a)成分偏析带 (b)偏析带中的长条状MnS

(c)导致点蚀孔沿偏析带延伸的细长条状MnS (d)点蚀孔沿偏析带延伸图6 棒料心部腐蚀形貌Fig.6 Corrosion morphology in the center of the bar:(a)segregation band;(b)long thread-like MnS in the segregation band;(c)long thread-like MnS that causes pitting to extend along the segregation band;(d)pitting extends along the segregation band

张春亚等[5]等认为,夹杂物诱发点蚀的共同机理是,钢表面在阳极极化条件下会形成钝化膜,钝化膜的连续性与完整性被暴露在金属表面的非金属夹杂物破坏。如前所述,本批次30CrMnSiA合金钢零件上端面经过了砂纸打磨,零件表面所涂防锈油和已形成的氧化膜被严重破坏,钢中MnS夹杂物直接暴露在零件表面。而新的氧化膜未完好形成,又未进行表面处理,零件就直接存放在高温潮湿环境中。在未进行其他防护的条件下,其表面会凝结一层极薄的水膜,这层水膜溶解了空气中的CO2、NO2等气体,形成了电解质溶液。30CrMnSiA合金钢组织中存在着铁素体、MnS以及渗碳体三个相,其中渗碳体的电极电位最高,MnS的次之,铁素体的最低。电极电位较低的铁素体成为阳极,发生金属溶解,Fe3+进入溶液,与氧元素结合为氧化铁类化合物,而电极电位较高的MnS成为阴极,发生氧去极化反应。由于阳极的面积比阴极的面积小得多,阳极电流密度大,随着时间的延长,铁素体不断溶解,MnS夹杂周围的孔洞会越来越大,最终成为宏观可见的点状腐蚀。

这种腐蚀的电化学过程不同于一般金属完全浸在电解液中的电化学腐蚀过程,其特点是腐蚀速率取决于相对湿度,当环境湿度小于60%时,金属在大气中的电化学腐蚀轻微且缓慢,随着时间延长金属表面会逐渐失去原有金属光泽而变暗,但无明显的破坏。当环境湿度为60%~100%时,金属表面在大气中的电化学腐蚀明显加剧,金属表面产生锈蚀及点状腐蚀。生产记录显示,零件上端面长期暴露在相对湿度为43%~80%,温度为11~32 ℃的高温高湿环境中,未进行防护处理的零件表面在此环境中不可避免会产生电化学腐蚀,进而形成了点蚀坑。

2.6 防腐蚀措施

30CrMnSiA合金钢零件表面的点蚀发生在零件存放过程中,是内外因素综合作用的结果,钢中存在的MnS夹杂是内因,湿热环境是外因。在没有防护措施的条件下,钢中MnS夹杂直接暴露在零件表面,就会诱发点蚀。若防护措施得当及时,即使存在MnS夹杂,点蚀也是可以避免的。因此,综合考虑零件的加工过程和所起的连接密封作用,上端面在加工后可以利用覆盖法进行防护,如表面涂防锈油等,使被保护金属表面裹上一层薄膜,阻止水分和氧气渗透至金属表面,隔离金属与腐蚀性介质的接触,就可以抑制点蚀。

3 结论

(1)零件表面出现点蚀是由于长时间地暴露于潮湿空气中,出现了电化学点状腐蚀。

(2)钢中的MnS夹杂周围基体在电化学作用下溶解形成孔洞,这是零件表面出现点蚀的诱因和起源。

(3)零件表面点蚀坑的形成与零件存放的环境介质因素有关,应重视零件表面的防护,以防止类似缺陷的产生。