卧式蒸汽发生器传热管的腐蚀机理及缓解措施

(中国核电江苏核电有限公司,连云港222042)

蒸汽发生器(SG)传热管属于压水堆核电站一回路的承压边界,同时也是阻止放射性物质向环境释放的第二道重要屏障。然而,传热管是一回路压力边界中最为薄弱的环节,传热管泄漏事件约占放射性物质泄漏事件的75%。且SG传热管的设计裕量有限,当传热管的堵管数到一定量时,会影响反应堆的热工水力性能和二回路的蒸汽品质。因此,保障SG传热管的可靠运行对整个电站的安全运行是非常重要的。

截至2005年,西方设计的压水堆(PWR)机组中,约有200个SG进行了更换(475个SG在运)。俄罗斯设计的WWER机组,104个在运蒸汽发生器(ПГВ-1000)中有40个进行了更换。运行经验表明,决定ПГВ-1000蒸汽发生器(简称ПГВ-1000)使用寿命的主要因素是传热管的完整性。在1999—2009年间,共有6台ПГВ-1000因此被更换(注:其中包括南乌克兰核电站2台SG因化学冲洗不当加速了传热管腐蚀而被更换)。

为此,各国对在役SG传热管的腐蚀问题进行了大量的研究,并及时运用这些研究成果来提高SG的可靠运行。美国和德国通过改变二回路设计并改变其水化学工况,采用更抗腐蚀的材料(Inconel 690TT和Inconel-800NG)以及改变传热管的制造工艺等来增加立式SG传热管的抗腐蚀能力。俄罗斯则根据卧式SG自身结构和传热管腐蚀特点,通过改善二回路结构设计并优化其水化学工况来改善传热管运行环境,必要时进行化学冲洗等来延长传热管的使用寿命。本工作主要讨论俄罗斯WWER机组中卧式SG传热管运行期间的腐蚀机理和二回路侧预防措施和缓解措施,以期为国内WWER核电机组或其他设施的同类型设备的运行及寿命管理提供参考。

1 卧式SG的结构及特点

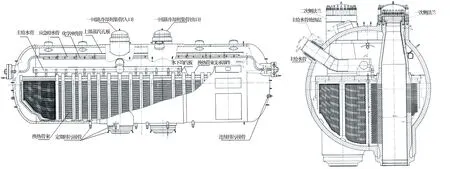

俄罗斯压水堆核电站目前运行的蒸汽发生器均为卧式蒸汽发生器,主要有ПГВ-440(WWER-440机组)(图1)和ПГВ-1000(WWER-1000机组)(图2)二类。其壳体和传热管均水平布置,传热管材质均为俄罗斯08X18H10T奥氏体不锈钢,尺寸分别为Ф16 mm×1.4 mm和Ф16 mm×1.5 mm。SG的主要特性参数见表1[1]。

图1 ПГВ-440的结构图Fig.1 Structure image of ПГВ -440

图2 ПГВ-1000的结构图(不含蒸汽集管)Fig.2 Structure image of ПГВ -1000 (without steam collector)

2 卧式SG传热管运行期间的腐蚀机理及腐蚀类型

在机组运行过程中,二回路给水管线和其他管线的腐蚀产物会被带入SG,随着SG二次侧炉水不断蒸发,炉水中各种盐和杂质不断浓缩,并在传热管表面形成沉积物,部分以残渣形式存在于SG底部和传热管支撑板处。

传热管上累积的沉积物会导致活性混合物(特别是氯化物)浓缩,这为腐蚀创造了相应的条件。沉积物中混合物浓缩的程度,取决于沉积物厚度和孔隙度,以及传热管热流密度。当混合物的浓度达到一定程度时,发生电化学腐蚀,开始形成点蚀坑,在运行应力和水压试验产生的应力作用下,点蚀坑局部会出现应力腐蚀裂纹,进一步可能出现泄漏。低温状态下,传热管的点蚀形成和发展的电化学过程见图3;运行状态下沉积物下点蚀坑形成和发展的电化学过程见图4。

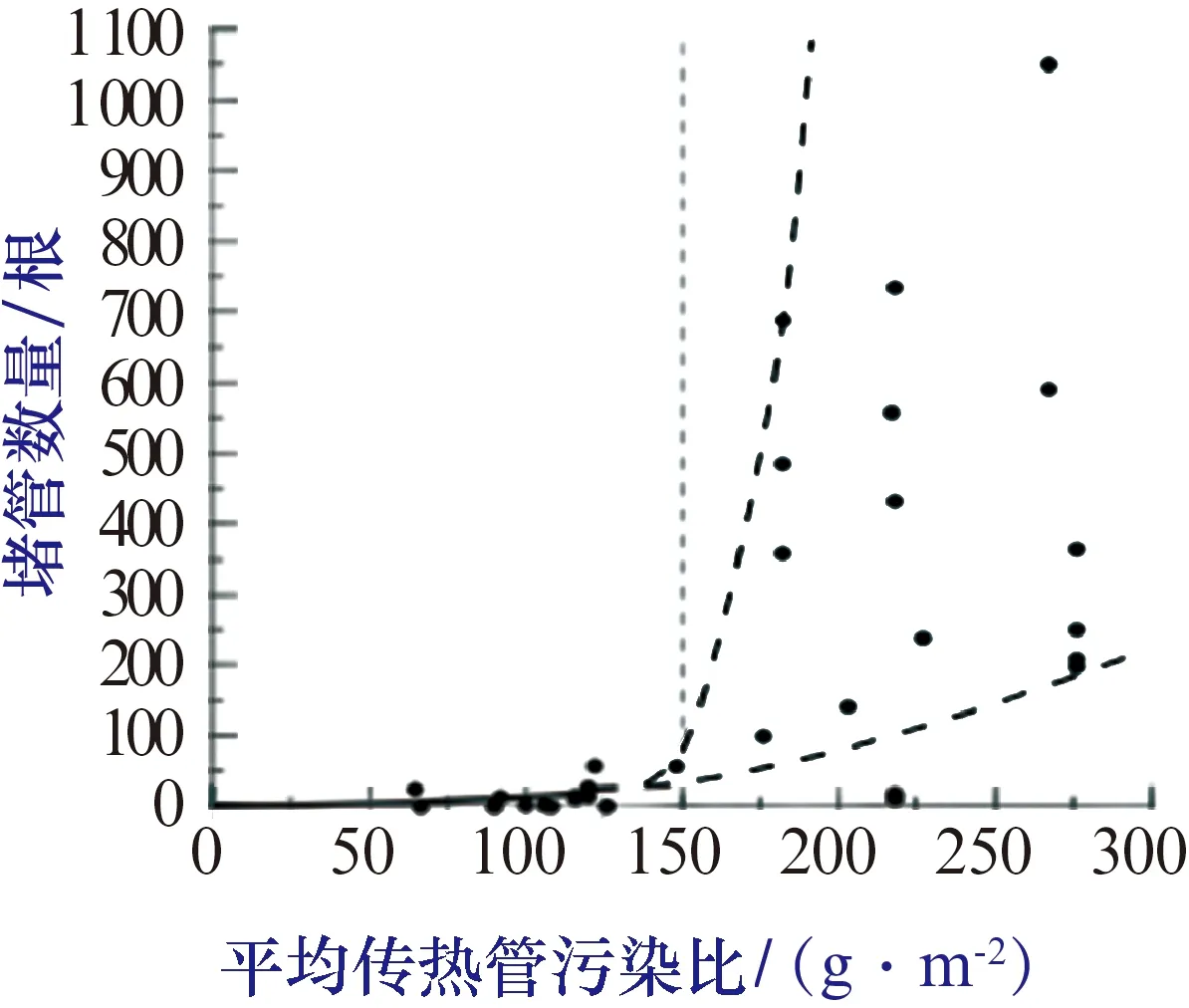

运行经验表明:SG传热管泄漏与沉积物厚度的增加(传热管平均污染比的增加)之间存在明显关联。ПГВ-440采用“通道”式布置,流道通畅,而ПГВ-1000为了提高热交换效率,采用棋盘式布置,相对在传热管支撑板的位置易出现沉积物。故ПГВ-1000中传热管会在运行期出现急剧变坏现象。而ПГВ-440中传热管只在其运行寿期末才可能出现问题。由图5可见:当传热管平均污染物达到150 g/m2时,由于腐蚀而导致堵管的数量明显增加。

早期,俄罗斯在可检查中要求任何传热管段上允许的沉积物不能够超过150 g/m2,传热管上沉积物主要由铁和铜的化合物组成,考虑到结垢的危害,电站通过采用对二回路的给水设施和冷凝器等进行改造、优化二回路水化学工况等措施,加强对沉积物的控制。为保证蒸汽发生器可靠运行,后来的WWER机组规定沉积物不得超过100 g/m2。

表1 卧式蒸汽发生器的设计参数Tab.1 Designed parameters of horizontal steam generators

图3 导致点腐坑形成和发展的电化学过程示意图(低温状态)Fig.3 Schematic diagram of electrochemical processe of pitting formation and development (low temperature state)

卧式SG传热管在运行期间出现的主要缺陷类型有电化学腐蚀、应力腐蚀、点腐蚀,这几种缺陷也常交叉出现,常见于隔板处和有沉积物堆积的自由端。

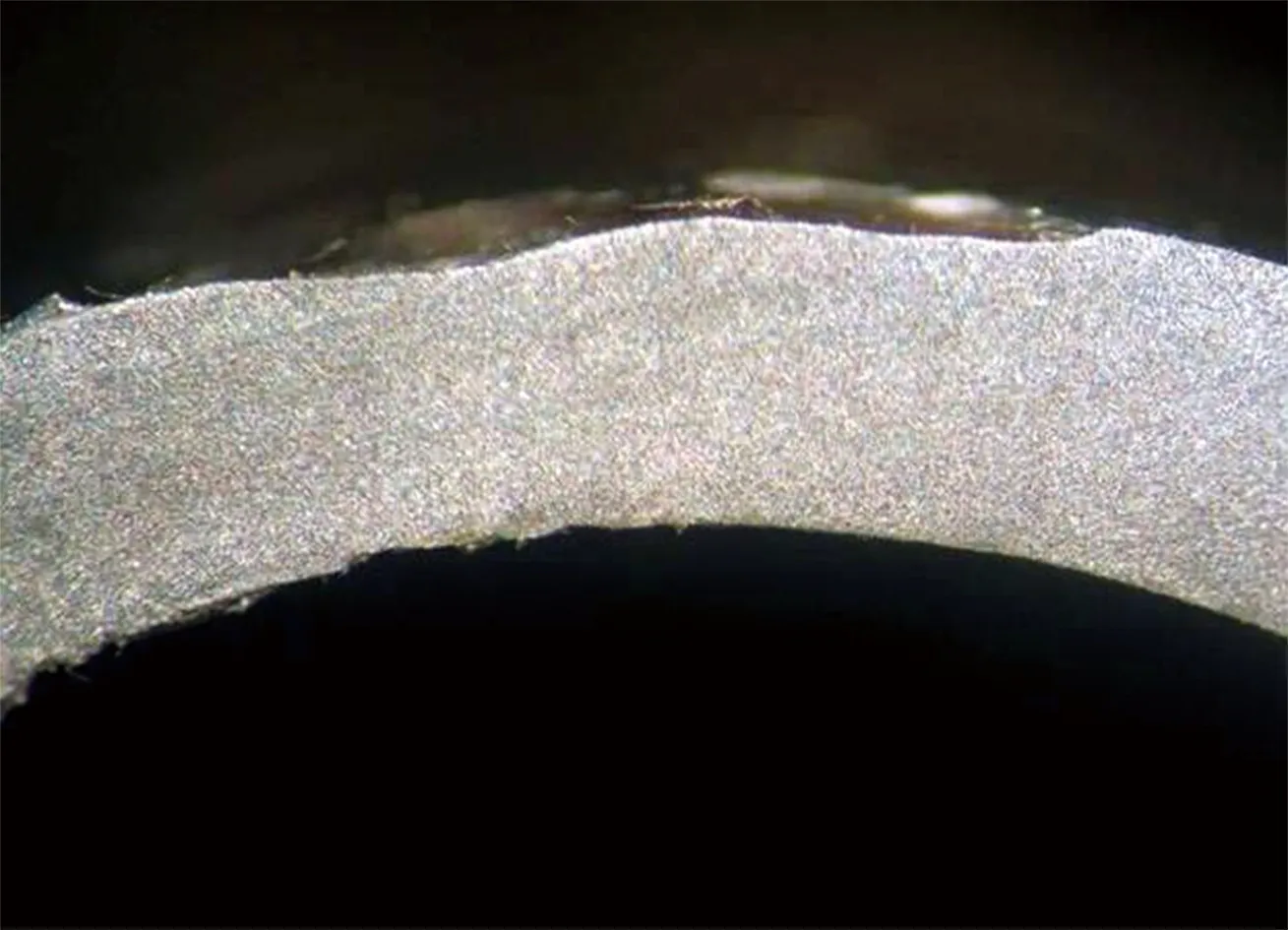

普通电化学腐蚀的特征如下:它均匀地分布在管外在表面,腐蚀初期较浅,并不威胁管的完整性;但随腐蚀时间的延长,它可导致管道壁厚显著减少,见图6。

图4 沉积物下点蚀坑形成和发展的电化学过程示意图(运行状态)Fig.4 Schematic diagram of electrochemical processe of pitting formation and development under sludge(during operation)

图5 ПГВ-1000中传热管堵管与表面平均污染比的关系Fig.5 Relation ship between blocking tubs and surface average pollution ratio of heat transfer tube in ПГВ-1000

(a)表面

(b)截面图6 管道经电化学腐蚀后的表面及截面形貌Fig.6 Surface (a)and cross surface (b)morphology of pipe after electrochemical corrosion

点蚀是卧式SG传热管最常见的腐蚀类型,它会出现在传热管外壁,传热管自由跨度和隔板条下。点蚀可以孤立坑的形式出现,也可在坑群中出现,见图 7。

(a)表面

(b)截面图7 点蚀坑的表面及截面形貌Fig.7 Surface (a)and cross section (b)morphology of pitting

通常来说,应力腐蚀开裂是所有腐蚀中最复杂的。应力腐蚀裂纹具有穿晶或沿晶的形态。在多因素(如应力水平、合金成分、微观结构、引发腐蚀离子浓度、表面粗糙度、微环境表面效应、温度、电势能等)综合作用下,会产生应力腐蚀裂纹,裂纹会进一步生长甚至断裂。卧式蒸汽发生器传热管的应力腐蚀一般均为氯致穿晶应力腐蚀,这类缺陷大部分出现于传热管与格架交叉部位,这与腐蚀产物在此处易堆积有关。如:南乌克兰核电站一根传热管出现的应力腐蚀裂纹,见图8;俄新罗瓦利时核电站440机组在寿期末一根传热管出现应力腐蚀裂纹导致爆管,见图9。

WWER机组中,各种腐蚀经常混合在一起。在大多情况下,若二次侧点蚀萌生,在一段时间后,点蚀坑的局部会出现应力裂纹腐蚀。图10显示了在点蚀坑处应力腐蚀裂纹的萌生及发展。

截至2010年,俄罗斯对运行的22台VVER-440机组和28台机组VVER-1000中的SG堵管数量进行统计,结果表明:ПГВ-440的传热管堵管数量低于10 500根,平均每台堵管数量为70根(1.25%);ПГВ-1000中约有10 500根传热管发生了堵管,平均每台堵94根传热管(0.85%)。

(a)表面

(b)截面图8 南乌克兰核电站一根传热管出现的应力腐蚀裂纹Fig.8 A heat transfer tube with stress corrosion crack in in south Vkraine NPP:(a)surface;(b)cross surface

图9 俄新罗瓦利WWER440机组一传热管因应力腐蚀裂纹导致爆管Fig.9 A bursting tube due to SCC on WWER-440 unit of Novovoron NPP

(a)萌生

(b)发展图10 点蚀坑处应力腐蚀裂纹的萌生及发展Fig.10 Initicotion (a)and development (b)of stress corrosion cracks at pitting

3 缓解腐蚀的措施

针对WWER核电机组中传热管出现腐蚀的机理和分布特点,俄罗斯及其他国家先后采取措施减少主给水中腐蚀产物浓度和有害离子浓度,从而缓解ПГВ-1000中传热管的运行损伤。具体改进措施如下:

1)对SG给水分配系统和排污系统进行改进,避免或减少由SG内局部蒸汽和给水流量的不平衡而导致的蒸发过度集中,在局部出现盐度过高的“盐室”。同时对易出现或不可避免会出现“盐室”的区域进行连续排污和定期排污,控制炉水中的盐含量(主要是氧化物和硫化学含量)。

2)对WWE-1000机组的凝结水给水系统材料进行升级,采用耐蚀材料。如凝汽器的传热管采用钛管(最早设计为铜管)、低压加热器的传热管采用不锈钢传热管。这减少了SG二次侧氧化铜和Cl离子的含量;同时,冷却水的吸入量从3.6 L/h减少到 0.04 L/h,符合SG排污水中氯离子、硫酸根和钠含量不大于20 μg/kg的规定,在pH为9.4~9.8的联胺-氨水工况下,铁含量能降到1~2 μg/kg,当二回路采用无铜设计时铜含量很小,趋向于0。

3)二回路冷凝水和主给水系统设备、管道在设计上均采用焊接连接结构,避免由于系统真空而吸入氧气;同时通过二回路的热力设备进行物理和热力除氧除气后,主给水中氧含量只有10 μg/kg,CO2也得到去除,减少了系统的氧化腐蚀产物。

4)对WWER机组二回路水化学工况不断优化,从早期的中性水化学工况pH=75±0.2,到弱碱性化学水工况pH=9.0±0.2,碱性化学水工况(如:氨-联胺)pH=9.4~9.7,主给水中的铁含量平均值从4.2 μg/L降低到2.0 μg/L。每年减少铁的沉积物大约70 kg。采用高碱性化学水工况pH=9.7~9.95,二回路铁含量平均值将进一步减少为1~2.0 μg/L 或更少。

5)机组启停机时对二回路进行钝化处理,避免或减缓了停堆期间二回路设备的腐蚀,机组停堆前24~48 h以及汽轮机冲转24 h内,对二回路凝结水、给水管线进行联胺钝化处理,以便在二回路凝结水、给水管线及其他相关热力设备表面形成、修复、加厚保护膜。

6)机组运行期间加强对二回路和SG排污系统的水化学成分在线监测和检测,监督二回路的水质变化情况,并严格按照要求进行的连续排污和定期排污,保证二次侧的盐度不存在恶化现象。

7)定期进行SG二次侧腐蚀状态(包括沉积物)检测,同时对沉积物状态和化学成分进行分析。

8)定期对SG传热管进行涡流检测,了解传热管减薄状态。并对检测结果、二次侧腐蚀状态、二回路水化学工况、排污系统分析结果等进行综合分析,并制定合理的传热管寿命管理政策。

9)实施机械水力冲洗和化学冲洗。

4 结论

(1)WWER机组卧式SG采用奥氏体不锈钢传热管、二回路的结构和水化学工况优化方案是可行的,可保证SG安全可靠运行;

(2)奥氏体不锈钢传热管运行期间的腐蚀速率与二次侧盐度和沉积物浓缩直接相关,控制传热管腐蚀速率需控制主给水的盐度和氧化物(特别是氧化铁和氧化铜)含量;

(3)通过二回路结构优化和水化学工况(提升主给水的pH)优化,卧式SG二次侧的沉积物形成速度明显减低,传热管的腐蚀速率大大减低;

(4)各机组的二回路和SG有独自结构、运行工况和水化学工况,二次侧沉积物的形成速率和化学成分各不相同,因根据具体情况制定合适的化学冲洗药剂和冲洗工艺;

(5)跟踪、分析并运用其他WWER机组和PWR机组的运行经验和成果,对于卧式SG传热管的老化管理是至关重要的。