在役管线大修自动喷涂设备的设计与实现

(中国石油天然气管道科学研究院有限公司,廊坊 065000)

油气管道埋地使用多年后,由于防腐蚀层自身的寿命、质量以及外部环境的影响,会遭受不同程度的老化、破坏,从而严重影响管道的运行安全,因此防腐蚀层大修工作具有很重要的意义[1-3]。然而,当前国内外无论使用何种防腐蚀材料和防腐蚀技术,大都采用人工作业模式,不仅效率低下,在管道不停输运行状态下,还会带来很大的安全隐患[4-7]。基于此,本工作以液体聚氨酯防腐蚀技术为切入点,研究设计了一套自动喷涂设备,以期为管道大修实现机械化作业奠定基础。

1 国内外管道防腐蚀层大修的作业方式

在国内,根据不同的施工要求,管道防腐蚀层大修会采用人工作业模式的各种防腐蚀技术。比如:采用石油沥青进行大修,一般采用人工浇涂;使用热收缩带[8-10]一般先通过除锈,利用中频进行预热,最后进行人工缠绕和红外收缩回火[11-12](见图1);而利用液体涂料大修,则由人工涂刷或手持喷枪进行。

图1 人工缠绕收缩带作业Fig.1 The operation of contraction belt with manual winding

在国外,防腐蚀层大修主要是使用液体涂料喷涂技术,采用人工涂刷或无气喷涂装备[13-15]。而这种无气喷涂装备只能应用于小处修补,无法持续爬行于管道进行大面积长段大修(见图2)。

图2 无气喷涂设备作业Fig.2 The operation of airless spraying equipment

2 设备的机械设计

喷涂设备的组成包括:机架、回转圈、回转支撑装置、辅助支撑装置、开合机构、回转驱动装置、鞭管跟随装置、机架锁紧装置、喷枪、喷枪角度调整器、清洗回收器、涂料汇集单元、双组份无气供料系统等机构(见图3)。

(a)三维图

(b)实物图图3 自动喷涂设备三维模型和实物图Fig.3 The 3D model (a)and physical drawing (b)of automatic spraying equipment

具体机械原理为:先将回转圈用回转支撑装置和辅助支撑装置安装在机架上;回转支撑装置和辅助支撑装置由支架、滚轮和靠轮组成,可通过简便调节来达到支撑和导向的目的,并可调节回转圈与管道的同轴度;辅助支撑装置可以手动离合,实现与回转圈的接合与脱离;打开开合机构使回转圈下部张开,将整个装置套在钢管起始位置;通过机架锁紧装置将整个装置固定在管道上(水平管道可省略此步骤,倾斜管道必须锁紧);回转驱动装置固定在机架上,并通过驱动链轮与回转圈啮合;回转圈由回转支撑装置和辅助支撑装置引导,在回转驱动装置的驱动下沿钢管周向进行390°往复旋转运动,运动的同时带动喷枪在涂料汇集单元和双组份无气供料系统的作用下实现喷涂。

3 设备的控制系统设计

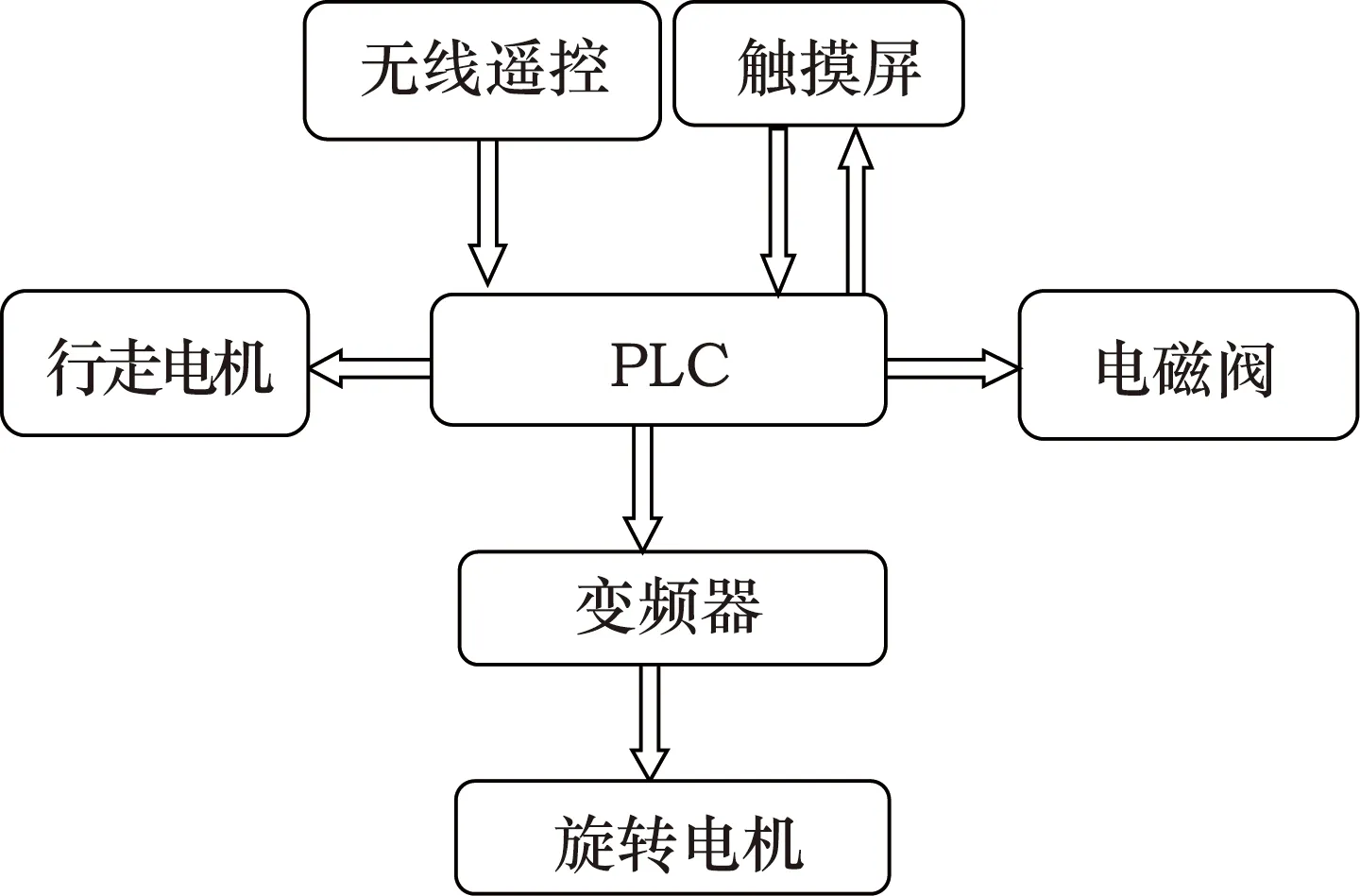

设备控制系统流程示意如图4所示。

图4 控制流程示意图Fig.4 Control flow diagram

整个设备的控制系统特点为:

(1)用PLC作为控制核心,取代传统硬接线模式,便于随时根据工艺要求编写修改程序,大大降低故障率,增强抗干扰能力[16];

(2)引入遥控远程控制,实现本地、远程控制双保险,同时,让作业人员远离污染严重的作业区,最大程度地保障作业人员的劳动卫生和人身安全;

(3)引入变频控制,使得喷枪的行进速率实现可控,根据喷涂工艺参数要求,通过调整喷射速率来满足喷涂厚度要求;

(4)本地采用触摸屏控制取代原来的按钮、开关方式的本地控制,一方面可以消除按钮、开关长期暴露在外所带来的失灵隐患,另一方面通过触摸屏可以对设备参数进行监控并报警,比如过流、过压等,最后,可以利用触摸屏上的人性化界面,修改变频器、PLC等参数,既保护了PLC的程序,又能使操作人员在没有设计开发人员的情况下,也能根据工艺要求修改相关数据,见图5。

图5 触摸屏控制界面Fig.5 The control interface of touch screen

4 设备试验验证

4.1 防腐蚀层喷涂

设备设计加工后,采用液体聚氨酯涂料进行了厂内管道大修喷涂试验,过程如下。

(1)循环:喷涂前,启动设备控制系统,按下遥控中的“循环”按键,通过PLC程序开启“循环”电磁阀,将整个涂料罐中的料进行循环加热,当达到设定温度时(根据工艺要求来定),按下“停止”,循环电磁阀停止;

(2)清洗;按下遥控器的“清洗”键,开启“清洗料”电磁阀,从而使得料管中积存的旧涂料被排出;

(3)排料:按下遥控器的“排料”键,开启两个“A料”、“B料”电磁阀,同时关闭“清洗料”电磁阀,将上一步清洗过程中积存在料管中的清洗料排出;

(4)喷涂:按下遥控器的“喷涂”键,保持“A料”、“B料”电磁阀开启状态,回转圈在回转电机的带动下,开始进行喷涂,喷完一圈后,在行走电机的驱动下,喷涂设备前进预设的距离,如此循环,完成喷涂。

通过调整变频器的频率改变回转速率或者通过PLC程序改变喷涂时间,都可以使得最终的喷涂厚度满足工艺要求,此外,利用触摸屏可以调节搭接参数,使得在管道最低端的搭接面,能有一个最好的喷涂效果,这是手工喷涂无法实现的。

4.2 防腐蚀层性能

以传统手工作业中最具代表性的热收缩带防腐蚀技术为例,在DN711管径的管道上进行试验,结果见表1。

表1 机械化作业和传统手工作业的对比Tab.1 Comparison of mechanized and traditional manual overhaul

有表1可见:利用无溶剂液体聚氨酯涂料进行自动喷涂满足工艺要求,无论是厚度、漏点、硬度还是附着力等都能体现很好的性能;自动喷涂设备在作业流程上,只需要除锈、中频预热和喷涂,而热收缩带技术除了除锈、中频预热,还需要人工涂刷底漆、人工缠绕收缩带以及红外加热回火,在操作上比自动喷涂法繁琐很多,工序越多出现问题的概率越大、工效越低;大管径或小管径管道,自动喷涂设备都可以进行同效率的作业,而手工缠绕方式的热收缩带技术,人工作业劳动强度大并不能保持效率的连贯性,在大管径上作业还带有很高的安全风险;自动喷涂设备在管道上喷完一圈后,可自动向前爬行,因此可真正应用在大修中,而传统手工作业只能进行补口和对管道进行小修小补。

同时,机械化大修也有其弊端,自动喷涂设备离地高度须大于600 mm,如果焊口离地面高度不足,需要进行作业点的局部开挖。此外,该设备适用于平缓地带及浅丘地带的连续性大修作业,不适合小修小补的离散作业模式,且施工管道坡度应不大于15 °。

5 结论

通过对管道防腐蚀层大修自动喷涂设备的研发,解决了传统手工作业效率低下、安全风险大的问题,尤其对于长段管道,可以大大降低施工人员的劳动强度,保证喷涂质量,对管道大修的机械化发展具有里程碑的意义。