装配式叠合板工厂化高效生产技术研究与应用

马祥飞,吴 勇,蒋小东

(广东中建新型建筑构件有限公司,广东 东莞 523000)

0 引言

叠合板是装配式建筑的主要构件之一,因叠合板需求量较大,可减少现场模板使用量,预制构件在工厂生产过程中,叠合板生产工艺的优化和质量控制措施将直接影响现场安装进度和总施工工期[1]。

目前叠合板在工厂化生产过程中已经有一套完整的工艺流程,但由于生产环节较多,包括钢筋笼绑扎、模具拼装、粗糙面处理、存放转运等环节,进行批量化生产时任何一个环节滞后都会影响整个生产过程。

1 工艺原理

装配式叠合板的生产工序包括钢筋笼绑扎、叠合板模具快速拼装、免预养拉毛、养护窑储存、叠合板立体存放等工序。

在叠合板钢筋网片制作时,对于间距符合标准模数的产品使用网片钢筋自动焊接技术进行焊接,对不规则间距的钢筋网片使用不规则网片钢筋快速绑扎技术进行钢筋笼绑扎;在叠合板装模时采用叠合板模具快速拼装技术,在模具围边4个内角指定位置焊接4个直角定位器,快速精准地拼装叠合板模具,采用密封性好的防漏胶条防止钢筋上浮和漏浆;在叠合板浇筑时,通过优化混凝土配合比,降低混凝土黏度、保持混凝土良好的触变性能,不影响浇筑速度,使用一种叠合板简易拉毛装置进行拉毛操作,使叠合板达到振捣后即刻拉毛的效果,形成叠合板免预养快速拉毛技术;在拉毛完成后采用流动模台放置在立体式养护窑中储存养护,使其强度不小于15MPa的脱模条件,同时产能扩大近2倍;构件脱模后进行转运、存放及运输等过程,使用一种叠合板转运存放运输一体架,将原本一块块吊装的叠合板,整体一摞快速吊装,转运、装车效率提高数倍。

2 工艺流程

装配式叠合板高效生产施工工艺流程:钢筋笼绑扎→清理模台(流水线移动模台)→快速拼装模具→喷涂脱模剂→吊装钢筋笼→安装预埋件、密封胶条等并隐蔽验收→浇筑混凝土→免预养拉毛→养护窑存放自然养护→打印编好后产品脱模→叠合板立体存放。

3 操作要点

3.1 钢筋笼绑扎

在绑扎钢筋笼时,使用一种用于叠合板制作的钢筋位置固定简易装置,如图1所示,工人将所需绑扎的钢筋放置于预留的钢筋卡槽内,即可完成钢筋定位,无需进行反复测量和复核,提高了定位准确性,满足同一型号批量生产的叠合板钢筋笼的绑扎;绑扎过程中不易出现钢筋移位情况,侧面外伸钢筋长度易控制,有利于质量控制;使用该装置可使绑扎完1个叠合板钢筋网由原先的45~50min缩短至20min左右,提高了工作效率,且可多次重复利用,实用性强。

图1 不规则网片钢筋快速绑扎装置

3.2 模具清理

1)用大刀铲或小刀铲清理流水线大模台及钢模具上的混凝土,其余地方用拖把或扫把清扫干净。

2)所有模具拼接处均用刮板清理干净,并用风管吹干净,保证无杂物残留;清理模具各基准面边沿,利于抹面时保证收面平整[2]。

3)清理模具工装,保证工装无混凝土残渣;清理模具外腔,并涂油保养。

3.3 快速拼装模具

叠合板模具快速拼装系统的工艺是在模具进场安装时,按照设计安装调试好叠合板边板尺寸、位置、对角线,用强力磁座固定;在叠合板模具围边4个内角指定位置焊接4个直角定位器,厚3mm、腰长20mm的等腰三角形小钢片,如图2所示,产业工人在拼装模具时只需要按照按照4个直角定位器作为围边参照标准快速、高效完成叠合板模具边板拼装。

3.4 喷涂脱模剂

为提高工作效率,使用前将水性脱模剂按说明书要求兑水搅拌均匀,使用喷雾器站在模台外用喷杆进行喷洒,喷涂效率高,效果好。

图2 叠合板模具直角定位器

3.5 吊装钢筋笼

采用行车吊放叠合板钢筋笼,在钢筋网下部安装保护层厚度控制垫块,垫块间距不超过500mm,放置完成后检查钢筋间距均匀、无偏差后,将钢筋笼放入模具中。

3.6 安装预埋件、密封胶条等并隐蔽验收

1)安装线盒、线管、预埋吊环、预留孔洞等预埋件。

2)安装外露钢筋处密封胶条,防止浇筑振捣后漏浆。

3)隐蔽验收,验收合格后方可下料。

3.7 浇筑混凝土

1)驱动装置将完成隐蔽验收的模台驱动至振动台并锁紧底模,中央控制室控制搅拌站开始拌制混凝土,完成拌制后下料至混凝土运输小车,小车通过空中轨道运行至布料机上方并向布料机投料;布料机移动至基准点开始布料,布料完成后振动台开始振动约20s,至混凝土摊平、表面无明显气泡溢出时停止工作。

2)浇筑过程中尽量避开预埋件位置。

3)控制混凝土浇筑厚度,如有特殊情况(如坍落度过小、局部堆积过高等)时进行人工摊铺。

4)清理散落在模具和地面上的混凝土,保持该工位清洁。

3.8 免预养快速拉毛

传统叠合板生产工艺中,经振捣密实后的混凝土一般需进行1.5h左右的预养,待混凝土临近初凝前再进行拉毛,这要求预养工位较多,占用场地面积较大,影响叠合板生产效率。

叠合板免预养快速拉毛工艺的关键技术主要有2点。

1)优化混凝土配合比,使混凝土黏度小、触变性能良好,坍落度控制在80~100mm。混凝土黏度小,可保证在低坍落度时,布料机也能快速布料,且拉毛时阻力较小,易于拉毛;触变性能良好,可保证低坍落度混凝土在振动力作用下快速摊平、密实;低坍落度保证了混凝土振动密实后立即拉毛的料浆不会回流,确保了粗糙面的程度符合要求。

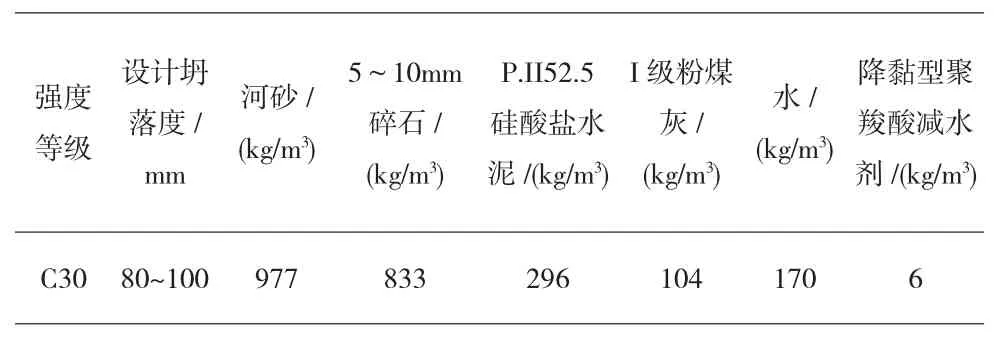

具体优化配合比的方法是:使用级配良好的河砂代替机制砂、降黏型聚羧酸减水剂取代普通减水剂、一级粉煤灰等措施。实际使用的典型混凝土配合比如表1所示。

表1 叠合板免预养快速拉毛混凝土配合比

2)改进拉毛工具,将拉毛工具齿距控制在约12mm,约为碎石最大公称直径的1.2倍,保证在拉毛过程中,最大粒径的石子能顺利通过齿距而不会被带出混凝土表面,且在每个齿距间的混凝土表面形成凹凸不平的粗糙面。单个操作人员即可站在操作台下进行操作,无需他人协同操作,可避免因踩踏桁架筋,生产完成后的叠合板出现裂缝的现象;设计多根拉齿,可保证叠合板拉毛深度和拉毛间距达到设计值,无需根据工人经验进行拉毛,将拉毛工作进行量化,并控制拉毛深度一次到位,简单、精准,产品美观度高,可保证施工效率及施工质量。

3.9 养护窑存放自然养护

在拉毛完成后采用养护窑养护法进行运转存放和养护,使其强度快速达到不小于15MPa的脱模条件[3]。

结合广东省气候条件,只需要在冬天使用蒸汽养护。由于养护窑是全封闭保温构造,养护窑不仅可起到存放产品,加快车间生产模台流转的作用,还可起到保温养护的作用,通过将浇筑后的模台存放在养护窑内,利用混凝土硬化过程中释放的热量可将窑内温度维持在40℃以上,有利混凝土强度的上升。冬季施工期间构件进入养护窑前需覆盖塑料薄膜,防止出养护窑后温差骤降引起构件表面出现温度裂缝。

3.10 打印编号后产品脱模

叠合板强度不小于15MPa后可进行拆模工序,先在产品上打印产品编号等标识。拆卸下来的所有工装、螺栓及其他零件等必须放到指定位置,然后拆除产品边模。模具拆除完毕后,将模具周围的卫生打扫干净[4]。

3.11 叠合板立体存放

叠合板存放、装车时,传统方法是一块块起吊,效率非常低。为提高叠合板存放装车效率,应用了叠合板立体存放技术,如图3所示,一次可存放多块叠合板,大大提高了存放及运输效率。

图3 叠合板立体存放

4 质量措施

1)严格按照设计图纸及标准规范确定的各项质量控制标准控制质量,并做到重要项项项必检,次要项重点抽检。在浇筑前做好各隐蔽项目的检查并记录在案;在出货前认真做好各项防护措施的确认。

2)车间施工 由专职质检员检查监控,质量管理领导小组负责定期或不定期对现场进行质量抽检。

3)在施工前对所有的车间管理人员和施工班组进行质量技术交底。

4)过程验收 严格执行“三检制”[5]。在施工的全过程中的关键施工工序由施工班组进行初检,初检合格后由现场专职质检员进行复检,复检合格后由品质部会同驻场监理进行终检,检查合格并签字认可后方可进入下一道施工工序。

5)模具进场 对模具的长度、宽度、截面尺寸、侧向弯曲、翘曲、底模平整度、组装缝隙、水平度等项目进行全面检查,不合格项要求模具厂立即整改。

6)钢筋绑扎工序 对钢筋的直径及数量、调直质量、剪切质量、长度、间距等项目进行全面核查。

7)模具安装工序 对模具尺寸、清洁程度、脱模剂及缓凝剂、模具接缝、钢筋隐蔽验收、保护层厚度、吊装埋件规格及加固措施、预留孔洞、水电预埋等项目进行全面检查。

8)混凝土浇筑工序 对混凝土强度等级、浇筑体积、浇筑振捣时间、抹面、模具周边余料等项目进行全面检查。

9)拆模工序 对构件自然养护方法、养护时间、同条件试块抗压强度、模具连接螺栓卸除、模具配件拆除并妥善摆放、脱模起吊时间等进行全面检查。

10)成品检查工序 对产品外观、产品尺寸、钢筋规格及尺寸、预埋件规格及位置、修补工序完成情况进行全面复核。

5 结语

通过对叠合板生产的各个环节进行研究,形成不规则网片钢筋快速绑扎技术、模具快速拼装技术、免预养拉毛技术、养护窑储存与养护技术、叠合板立体存放技术等新技术。

通过技术改进与创新,提高了叠合板生产质量及效率,规范了运输操作与整体稳定性,能有效确保构件的质量和构件生产运输效率,保证质量、节约工期、加快工程的形象进度、节能环保,具有显著的社会、经济和环保效益。该技术对于其他装配式混凝土结构工程项目具有良好的借鉴作用及广阔的推广应用前景。