完全热集成变压精馏分离丙酮-甲醇共沸物的过程模拟

李 静,王克良,付 强,连明磊,叶 昆

(1. 六盘水师范学院 化学与材料工程学院,贵州 六盘水 553004;2.中国石油工程建设有限公司华北分公司,河北 任丘 062550)

精馏是化学工业和石油工业最常见的分离方法,主要是利用液体混合物各组分之间的挥发性能不同,使混合物得以分离[1-3]。 然而,在很多化工生产过程中, 针对共沸物以及一些沸点接近的混合物,采用普通精馏分离则比较困难,目前多采用一些特殊的精馏工艺进行分离,如萃取精馏、共沸精馏和变压精馏等[4-6]。

在煤制合成燃料的费托合成工艺中,副产物丙酮-甲醇会混合在一起,对废液中的丙酮-甲醇回收,不仅能够减少对环境的污染,还能增加经济效益[7-8]。常压下,丙酮-甲醇会形成难以分离的共沸物[9-10]。 萃取精馏分离此类共沸物是加入沸点较高的第三组分作为萃取剂, 提高原二元组分之间的相对挥发度,来达到分离的目的[11-12]。 变压精馏则是利用共沸组成随着压力变化而变化,通过调节高、低压塔的压力来改变其共沸组成,进而跨过精馏边界,完成分离[13-15]。

杨建明等[16]针对乙醇胺-三乙烯二胺共沸物的分离采用了常规变压精馏工艺和双效变压精馏工艺,并比较了两种工艺的能耗。 Luo等[17]探索了用变压蒸馏和萃取蒸馏分离异丙醇-二异丙醚的方法,并对这两种方法的优化设计和动态控制进行了研究比较。 韩祯等[18]对变压精馏分离异丙醇和乙酸异丙酯共沸物进行了模拟,并应用热集成技术,最终能耗节约28.5%。

本文基于完全热集成技术,即利用高压塔塔顶的高温物流作为低压塔塔釜再沸器的加热介质,采用Aspen Plus软件考察了变压精馏分离丙酮-甲醇共沸物的最佳工艺。 以期为此类醇酮共沸物的分离提供一些技术参考。

1 变压精馏工艺

1.1 变压精馏分离原理

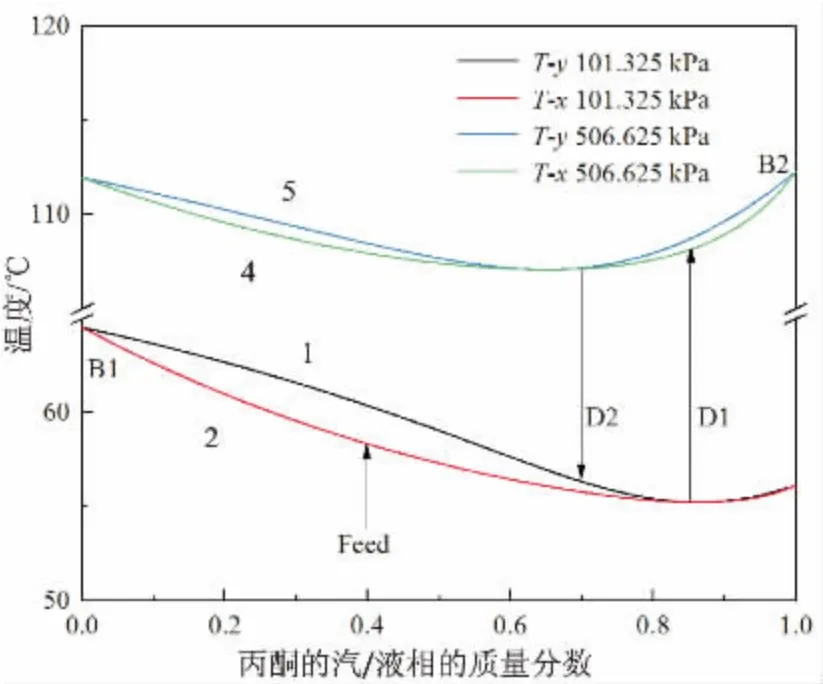

图1 压力对丙酮-甲醇共沸物的影响Fig. 1 Effect of pressure on acetone-methanol azeotrope

本文采用UNIQUAC模型[19]对工艺流程进行模拟计算。 图1是操作压力对丙酮-甲醇共沸温度和共沸组成的影响。可以看出,压力从101.325kPa升高到506.625kPa时, 相应地丙酮的质量分数也从0.8636下降到0.6509,共沸温度从55.24℃升高至107.09℃。说明丙酮-甲醇共沸物对压力变化敏感,可以采用变压精馏工艺分离该共沸物。

1.2 工艺流程

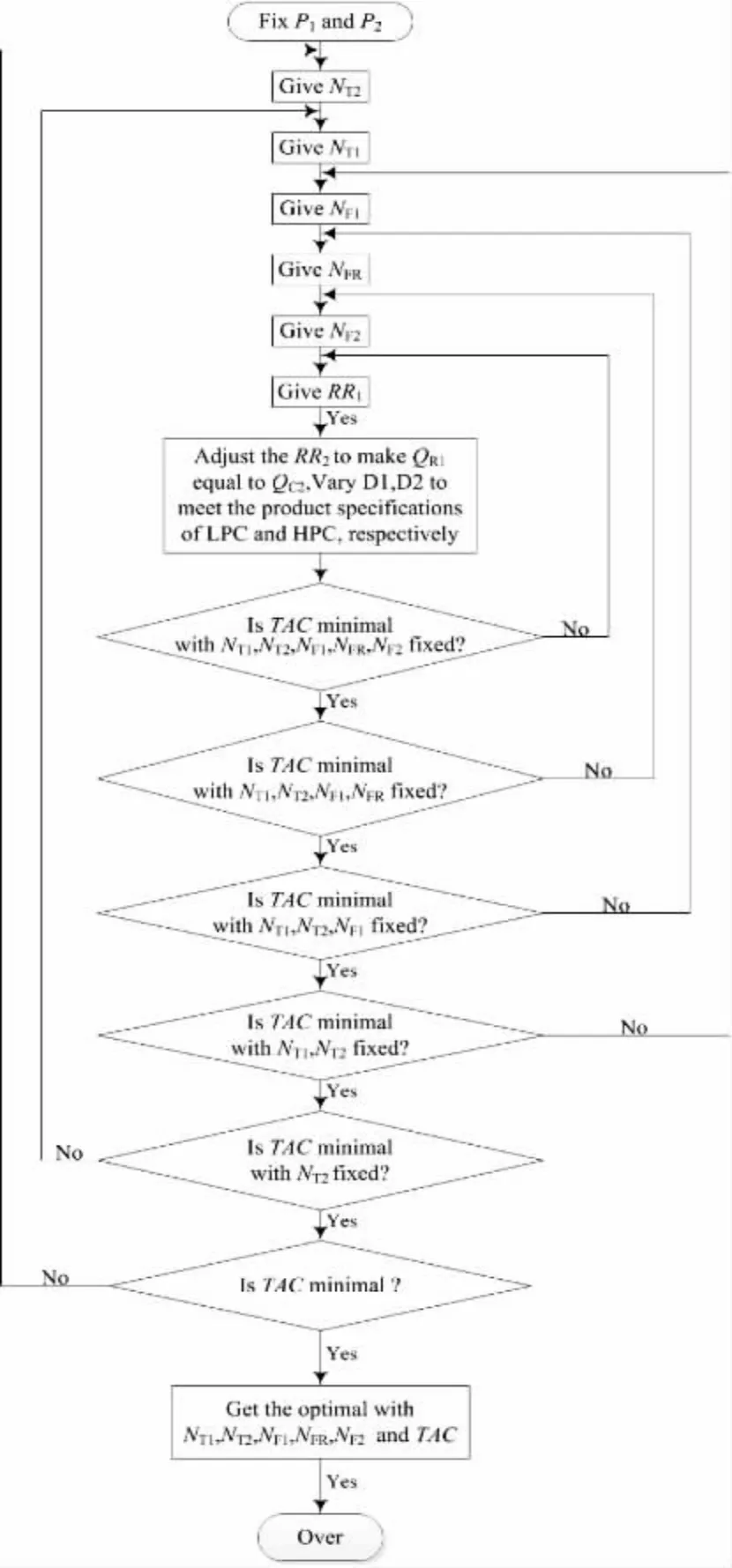

丙酮-甲醇混合物进料流率为3000kg/h,m丙酮:m甲醇为40 : 60,进料温度25℃,要求最终丙酮、甲醇产品质量纯度均达到99.9%。 丙酮-甲醇混合物的T-x/y相图如图2所示。 丙酮-甲醇混合物在低压塔进料, 则低压塔塔釜采出物流B1近似为1800kg/h的高纯度甲醇,塔顶共沸物D1加压进入高压塔,高压塔塔塔釜B2近似为1200kg/h的高纯度丙酮, 塔顶为共沸物D2。 改变双塔的压力,跨过对应压力下的共沸组成,有效分离丙酮-甲醇。

图2 丙酮-甲醇在两个压力下的T-x/y相图Fig. 2 T-x/y phase diagram of acetone-methanol at two pressures

1.3 年度总费用TAC

年度总费用TAC是化工过程模拟优化常用的经济费用指标,用来评价工艺方案的经济合理性和可行性。 本文采用Luben等[20]提出的计算依据,以TAC最小为目标函数,来优化各项设计变量,具体依据列于表1中。 设备投资包括塔体、塔釜再沸器和塔顶冷凝器等; 操作费用包括低压蒸汽和冷却水等费用。

表1 年度总费用计算依据Table 1 Basis for calculating total annual cost

2 流程优化

2.1 工艺优化方法

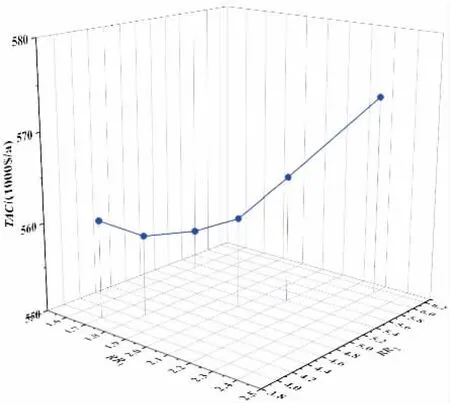

本文以年度总费用TAC最小为目标函数, 对双塔塔板数(NT1和NT2), 低、 高压塔的三个进料位置(NF1,NFR和NF2)和回流比(RR1和RR2)总计七个操作变量进行迭代优化。 具体迭代优化顺序见图3。

图3 完全热集成变压精馏分离丙酮-甲醇过程优化顺序Fig. 3 Optimal sequence of acetone-methanol separation process by fully heat-integrated pressure swing distillation

2.2 双塔回流比的优化

针对低压塔回流比RR1对高压塔回流比、 冷凝器和再沸器的热负荷影响进行了分析,见图4。 可以看出,RR1在1.9时,对应的冷凝器和再沸器热负荷最小,此时对应的高压塔回流比RR2为4.7。

图4 低压塔回流比RR1对高压塔回流比RR2、冷凝器热负荷QC2和再沸器热负荷QR2的影响Fig. 4 Effect of low pressure column reflux ratio RR1 on high pressure column reflux ratio RR2, condenser heat load QC2 and reboiler heat load QR2

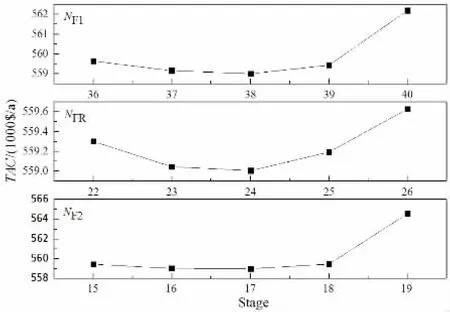

图5 计算了双塔不同回流比组合时对应的TAC,结论和图3是一致的, 即低压塔回流比RR1为1.9,对高压塔回流比RR2为4.7时,对应的TAC最小,说明此时能耗费用在TAC中占据了主导。

图5 回流比对年度总费用TAC的影响Fig. 5 Effect of reflux ratios on total annual cost (TAC)

2.3 进料位置的优化

进料位置会直接影响塔釜再沸器的热负荷,进而影响TAC。 图6分析了原料、循环物流和高压塔的进料位置。可以看出,进料位置对TAC的影响呈现了抛物线的趋势,原料进料位置在第38块板,循环物流在第24块板,高压塔进料在第17块板,对应了最小的TAC。

图6 三个进料位置对年度总费用TAC的影响Fig. 6 Influence of the three feeding positions on TAC

2.4 塔板数的优化

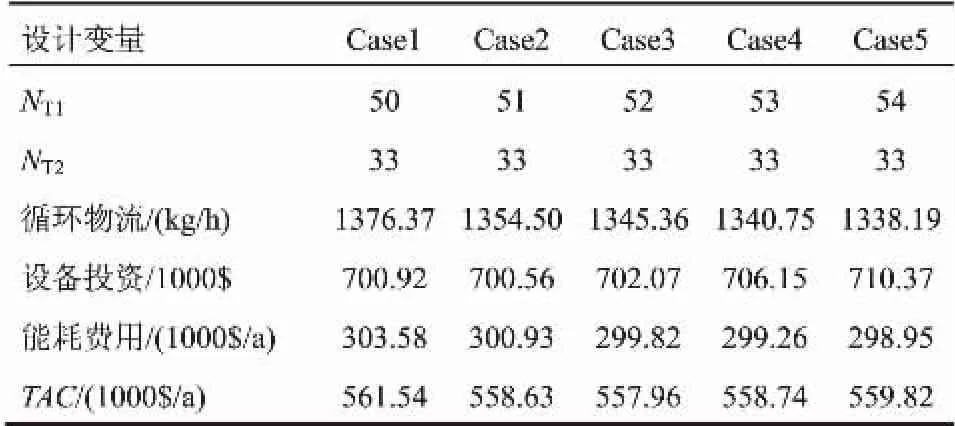

由图2可知, 在全流程优化中塔板数为最外层迭代循环。 在低压塔塔板数优化过程中,固定高压塔塔板数为33块, 计算了TAC随低压塔塔板数的变化,结果列于表2中。 可以看到,随着低压塔塔板数的增加,设备投资也逐渐增大,循环物流流率降低,相应能耗费用也逐渐降低, 在52块塔板数,TAC最低。 因此确定低压塔塔板数为52块。

表2 低压塔塔板数经济优化结果Table 2 Economic optimization results of tray number of low pressure column

接下来,固定低压塔塔板数为52块,改变高压塔塔板数,并计算对应的设备投资和能耗费用以及TAC,结果列于表3中。同低压塔一样,塔板数直接影响设备投资和循环物流流率,进而影响能耗。 高压塔塔板数为33块时,对应的TAC最小。

表3 高压塔塔板数经济优化结果Table 3 Economic optimization results of tray number of high pressure column

2.5 全流程优化结果

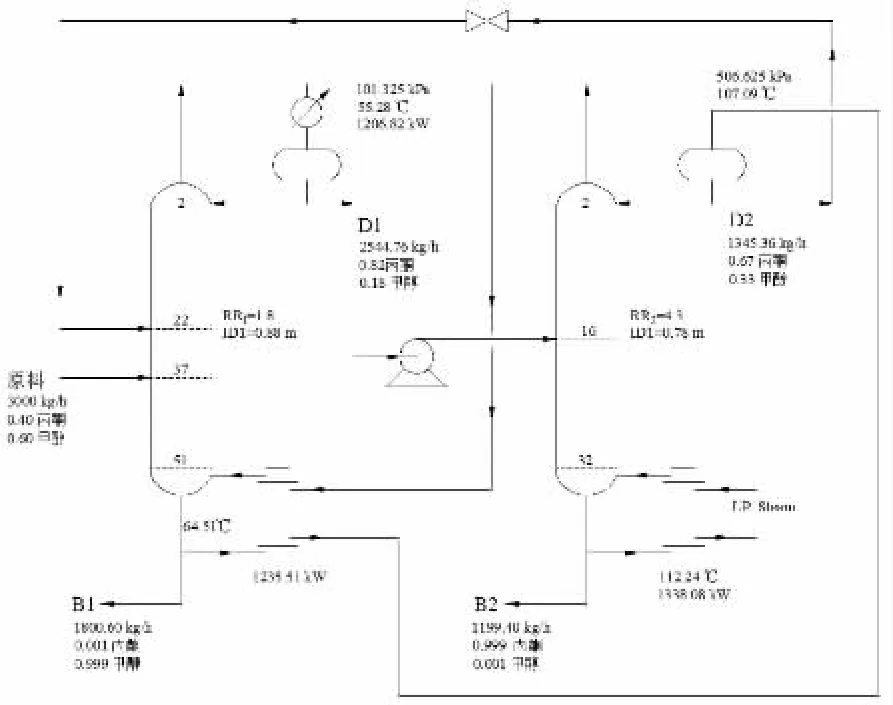

全流程优化完成后见图7,基于TAC最小的原则确定了丙酮-甲醇混合物进料流率为3000kg/h(m丙酮: m甲醇=40 : 60)的最佳工艺参数:低压塔塔板数为52块,丙酮-甲醇混合物和循环物流分别在第37块和22块位置进料,回流比为1.8。高压塔塔板数为33块,进料位置为第16块,回流比为4.3。 高压塔塔顶物流和低压塔塔釜物流有40℃温度,满足完全热集成的条件,热集成负荷为1234.51kW。甲醇和丙酮的质量分数都达到了99.9%,满足分离要求。

图7 完全热集成变压精馏分离丙酮-甲醇工艺优化流程Fig. 7 Optimum process of acetone-methanol separation by fully heat-integrated pressure swing distillation

3 结论

基于完全热集成变压精馏工艺模拟了丙酮-甲醇共沸物的分离过程。 基于相图分析,确定了精馏序列。以全流程的年度总费用TAC最小为目标,对两塔的塔板数、 进料位置和回流比进行了优化设计。确定了丙酮-甲醇混合物(m丙酮: m甲醇=40 : 60)进料流率为3000kg/h的最佳工艺参数: 低压塔操作压力为101.325kPa,塔板数为52块,丙酮-甲醇混合物和循环物流分别在第37块和22块位置进料,回流比为1.8;高压塔操作压力为506.625kPa,塔板数为33块,进料位置为第16块,回流比为4.3。 高压塔塔顶物流和低压塔塔釜物流有43℃温差,满足完全热集成的条件,热集成负荷为1234.51kW。甲醇和丙酮纯度达到了99.9%,满足分离要求。 结果表明,完全热集成变压精馏工艺可以有效分离丙酮-甲醇共沸物。