天然气制甲醇工艺水中氨氮浓度高的原因分析

陈向平,洪晓煜,李海建,张 雷

(中国石油青海油田格尔木炼油厂,青海 格尔木 816099)

格尔木炼油厂甲醇装置以某油田天然气(组成见表1)为原料,采用一段蒸汽转化法生产合成气。

装置分为转化、合成、精馏、罐区、压缩机、除氧水、二氧化碳回收等工段。 原料气采用钴钼加氢催化剂将有机硫转化为无机硫, 再通过氧化锌脱除。工艺蒸汽采用转化工段自产的3.9MPa,400℃的中压蒸汽。 脱盐水来自厂动力车间的一级除盐,在本装置内通过热力除氧获得合格的除氧水供装置自产中压蒸汽使用。 转化气在进入合成工段前在逐步降温过程中要产生流量约31t/h的工艺冷凝液,在未发现氨氮浓度高之前排往厂动力车间回收利用,后期因氨氮值高改排至全厂污水管网,对水质及其处理和回收利用造成了很大影响。 本文主要对氨氮值高的原因进行分析探讨。

1 氨氮反应机理及条件

氮气和氢气在没有催化剂的作用下,氨氮反应几乎不会发生。 合成氨反应在低温、高压反应条件下是有利的。 铁是合成氨反应的主要催化剂,在铁催化剂作用下将会加速反应进行[1]。 氢气和氮气发生合成氨反应首先是氮分子在铁催化剂表面进行化学吸附,使氮原子间的化学键减弱。 进一步产生的反应是化学吸附的氢原子不断跟氮原子进行化学作用,并逐步生成—NH、—NH2和NH3,最后氨分子从催化剂表面脱落生成氨。

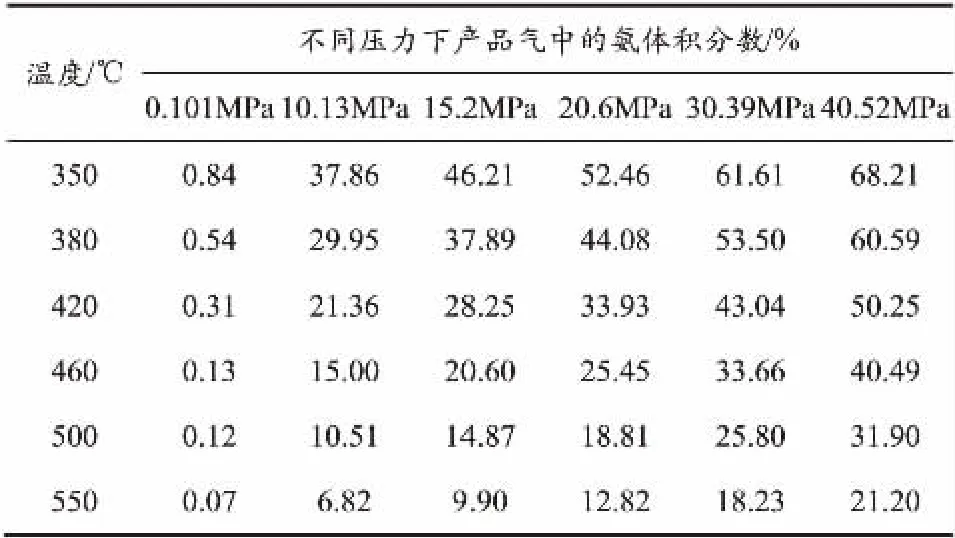

合 成 氨 最 佳 反 应 条 件 为:350 ~500℃,20 ~30MPa,氮氢体积比1:3。 查阅资料显示出不同温度、压力下气体中氨浓度如表2[2]。

表2 不同温度、压力下气体中氨浓度

由表2可以看出:较低温度、高压力有利于合成氨反应生成。

铁作为合成氨的催化剂,在使用过程中其活性由小到大,逐步达到正常水平并在一段时间内维持稳定,然后活性开始下降并最终失去活性。 铁催化剂也存在暂时性和永久性中毒现象。 混合气体中存在的一氧化碳、二氧化碳都可以使合成氨催化剂中毒,但氢气和氮气可以使催化剂活性恢复[1]。

2 工艺水生成氨氮的可能因素分析

装置先后采取了原料天然气水洗测氨含量、原料气预热器内漏排除、提高水碳比、动力车间脱盐水临时停止配胺、加氢反应器临时停止加氢、反应工段余锅至冷热设备前转化气冷凝取样分析、提高补氢量、提高转化反应温度等一系列措施进行调整及分析取样,以下是对调整措施的技术分析。

2.1 装置内循环水、脱盐水及蒸汽冷凝液的氨氮分析

脱盐水是装置产生蒸汽并参与甲烷反应的主要物料,经过对循环水、脱盐水、蒸汽冷凝液等物料进行了取样分析, 结果显示循环水中氨氮含量为1.3mg/L,脱盐水和蒸汽冷凝液中未检出氨氮。 为了判定分析数据的准确性,将同一样品送往外厂进行多次化验分析,结果与本厂分析结果一致,从而证实了样品分析数据的准确性。

表3 循环水、脱盐水、蒸汽冷凝液分析结果

2.2 装置原料气、补入的解吸气和转化气的氨氮分析

以天然气为原料生产甲醇的工艺都存在“氢多碳少”的化学计量比缺陷,为了弥补该工艺不足,装置采用将部分厂PSA装置解吸气和天然气混合后同时作为生产原料,从而实现增产降耗的作用。 在判定到工艺水中氨氮含量的准确性后,装置对原料天然气、 解吸气及装置转化气的组成进行了化验分析,以求进一步判断产生氨氮含量高的原因。

表4 原料天然气、解吸气分析数据

通过以上化验分析数据判断出:原料天然气组成中氮气含量比以前增加了近3%,但不具备和氢气反应生成氨气的工艺条件。 为了进一步判明原料天然气中是否存在造成装置冷凝液中氨氮上升的原因, 装置采用了原料天然气进行水洗的检测方法,通过在脱盐水中通入原料天然气持续30min左右,化验检测水中氨氮含量数据为1mg/L, 氨氮含量很小,从而排除原料天然气中存在造成工艺冷凝液氨氮含量上升的气体组成因素。

2.3 工艺冷凝液中氨氮分析

动力外送至甲醇装置的脱盐水中会注入一定浓度的氨水来调节pH值,为了判断注入的氨水是否是造成装置中氨氮超标的原因, 经过统一安排,对脱盐水临时停止注氨12h后分析测定工艺冷凝液中氨氮含量,数据显示停止注氨前后氨氮值没有明显变化,从而排除了动力注入氨水对工艺冷凝液氨氮值的影响。

2.4 提高水碳比后工艺冷凝液的氨氮分析

由于工艺蒸汽计量表显示误差等因素,调整前装置水碳比实际控制在3.0左右,转化气中残余甲烷体积分数为5%~7%。为了降低转化气中残余甲烷含量,装置将工艺蒸汽量提高了12~18t/h,水碳比控制在4~5左右, 转化气中残余甲烷体积分数下降至3.5%右,工艺冷凝液中氨氮含量有了较为明显的下降,分析数据见表5。

表5 提高工艺蒸汽量分析数据统计

从提高水碳比后的数据可以看出,工艺冷凝液中总容器F104中的总氨氮含量逐步下降,并最终稳定在111mg/L左右。 转化气中残余甲烷体积分数逐步下降,由7.85%下降至4.15%。 可见增加水碳比后残余甲烷含量正常, 但氨氮含量没有持续下降,无法达到正常指标。 说明氨氮含量下降是水蒸气量增加后水的稀释作用造成的,生成氨氮的根本原因在系统中仍然存在。

2.5 转化炉废锅至余热处理工段前气体样品(冷凝后)中氨氮分析

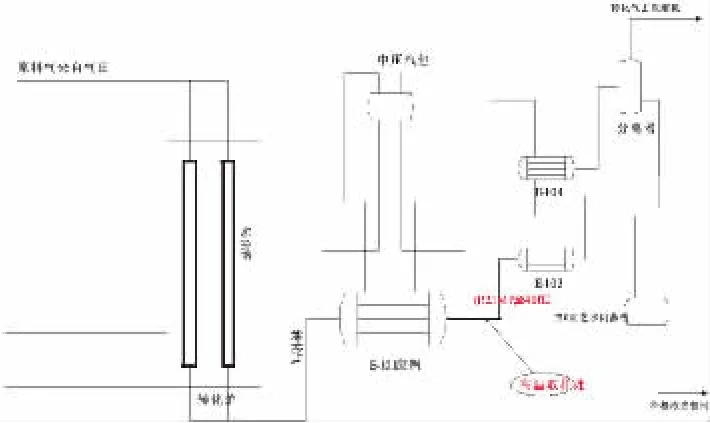

甲烷蒸汽转化反应是在转化管内进行,在镍基催化剂作用下生成H2、CO、CO2及N2、CH4等气体。 在820℃左右进入废锅(E101),废锅充分回收转化气余热并产出中压蒸汽后进入后续冷换单元继续降温回收热能。 采用高温气相微量冷凝析出水滴的方法获得其工艺冷凝水,其中的氨氮就是从废锅出来在冷换单元降温过程中产生的, 其工艺简图如图1所示。

图1 转化至余热处理工段工艺流程图

从图1中可以看出, 转化气经废锅取热后温度由820℃降至400℃左右继续进入冷换单元。 通过在E101废锅出口至E103前取冷凝液分析氨氮值在110mg/L,和F104工艺冷凝液氨氮值基本一致,所以可以判定装置工艺冷凝液中的氨氮来自于E103冷换设备之前的废锅、转化管内。 通过自制取样设施获得了冷凝后的液体样品, 经化验分析结果显示,此处冷凝液中的氨氮含量已经较高,排除了后续工段存在的工艺管路或设备内漏现象,证明工艺冷凝液中的氨氮来自前路的反应系统。E101至E103前取样分析结果如表6。

表6 E101废锅至E103前取样分析结果

此处高温转化气通过冷凝析出的水中氨氮含量与后续换热工段冷凝水中总氨氮含量基本接近,说明在转化催化剂的裂解反应环境或E101废锅内具备生成氨氮的化学反应条件,这是造成甲醇装置工艺冷凝液氨氮超标的重要原因。

2.6 中断加氢反应器的氢气供给和提高加氢反应器氢气量后氨氮分析

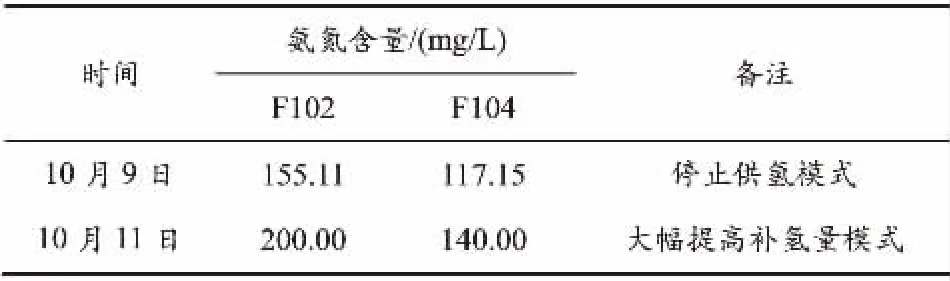

通过取样分析判断出氨氮是在换热系统前生成的重要结论后, 车间与加氢催化剂供应商联系,咨询了断氢等技术问题后,采取了对加氢反应器临时断氢,并取得了两种工况下工艺水中氨氮含量的分析数据如表7所示。

表7 两种不同配氢运行模式下的氨氮分析数据

通过对两种不同配氢运行模式下的数据分析对比得出,断氢后工艺水中总氨氮含量比正常供氢模式下上升了10mg/L左右,上升幅度不大;但大幅增加补氢量后,工艺水中总氨氮含量比正常供氢模式下上升了约40mg/L, 进一步说明在加氢催化剂、氧化锌脱硫剂和转化反应过程中存在氨氮生成的条件和反应环境。

3 工艺数据分析

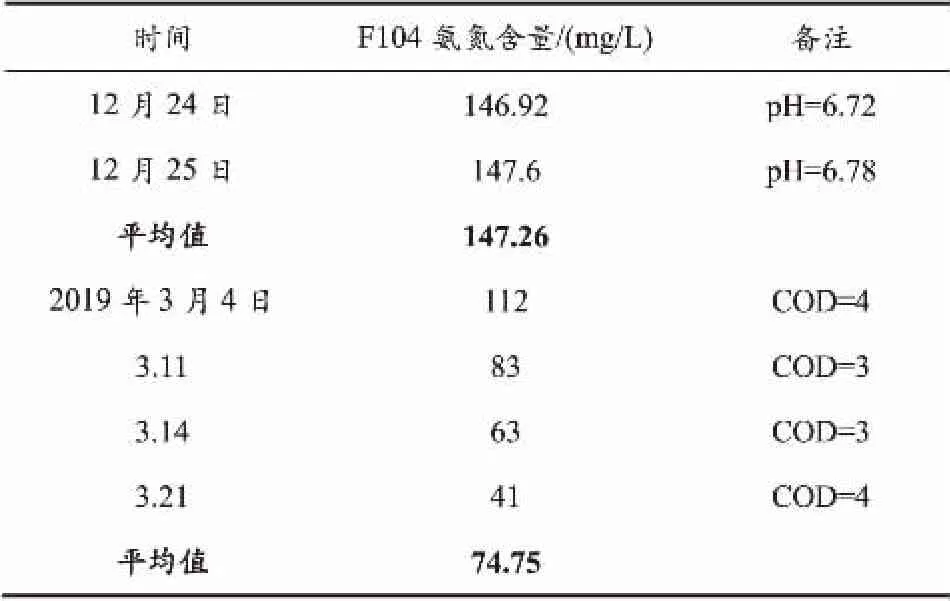

10万t/a甲醇装置在2018年12 月生产期间与2019年3月转化工段原料气处理负荷均为6500~7000Nm3/h。 在水碳比4.0~4.2,补入水蒸气量32~33t的运行条件下, 氨氮分析及采集数据对比如表8所示。

表8 大水碳比运行条件下的氨氮数据表

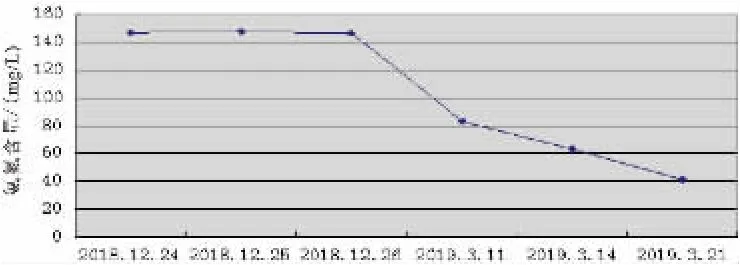

通过在不同时期,相同工艺运行条件下的对比可以看出,2019年3月的氨氮平均数据为58.28mg/L,比2018年12月下降了72.51mg/L,说明装置生成氨氮的反应环境和物质呈现出逐渐降低的趋势,其趋势图如图2所示。

图2 不同时期、相同工艺运行条件下的氨氮值

通过以上各项调整措施及化验分析数据的采集可以看出,装置内使用的脱盐水、蒸汽及循环水没有造成工艺水中氨氮含量超标,也不具备产生氨氮的反应机理。 动力停补脱盐水中氨水,原料天然气水洗检测氨含量等措施也没有使装置的氨氮降低。 增加水碳比使转化气中残余甲烷含量得到了有效降低,说明较低的水碳比运行环境是转化气中残余甲烷含量上升的主要原因。 通过增加水蒸气流量,工艺水中的氨氮含量得到了大幅下降并最终稳定在110mg/L, 说明氨氮含量下降是水蒸气量增加后水的稀释作用造成的,化学生成氨氮的根本原因在系统中仍然存在。 通过停补氢气和大量补入氢气两种调整模式取得的数据分析,合成气作为补氢来源可以对系统氨氮含量产生变化,特别是在补入氢气大幅增加的运行条件下,系统中的氨氮含量上升了40~50mg/L,上升幅度较为明显。 通过自制取样设施获得高温转化气冷凝后的液体样品数据,可以证明在转化催化剂的裂解反应环境或E101废锅内具备生成氨的化学反应条件,是造成甲醇装置工艺冷凝液中氨氮超标的主要原因。

4 结论

催化剂的原材料配比和化学配方可以导致氨氮的生成环境,由于选择性等差异是化学形成氨氮的一个因素。 装置废热锅炉在维修过程,换热管束会形成氨氮反应催化剂条件,在有氮气、氢气的环境中,铁加速了合成氨反应,因此是生成合成氨的另一项因素。 甲醇装置经过6个月的运行后,工艺水的氨氮含量呈现出逐步下降的趋势,一方面原因是由于催化剂对合成氨的选择性逐步下降,另一方面与废热锅炉铁含量在CO、CO2不断通过对催化剂形成中毒导致活性不断下降有关。