一种X波段多通道T/R组件设计

金 明

(安徽博微长安电子有限公司,安徽 六安 237010 )

0 引 言

T/R组件是有源相控阵雷达的核心部件。随着现代作战面对的威胁越来越多,作战方式也发生重大变化。同时,电磁干扰与反干扰也进入复杂化趋势。为提高生存作战能力,对电子设备的技术与体积均有着非常高的需求。传统电子设备占用太多空间,这降低了其抗干扰能力和效率。未来收发通道集成化、小型化和轻量化是必然趋势。本文T/R组件的设计就是为了解决上述问题。

本文简要介绍一款X波段基于氮化镓(GaN)器件的四通道T/R组件,基于LTCC技术的三维设计和电源一体化设计,使得组件低损耗合成、良好的散热仿真,外部端口电源减少。该设计成功实现了T/R组件的小型化、高效率,在X波段1 GHz的带宽内输出功率大于25 W,效率高达35%以上。

1 T/R组件设计原理

T/R组件小型化的发展趋势,使得组件设计越发要求小型化、集成化、高效率和大功率[1]。所以,本设计采用高度集成方式将驱动放大、收发开关、数字衰减、数字移相包括控制电路全部集成到一起。

本设计的四通道T/R组件通过对四路收发通道进行整合,集成化设计减小组件的内芯片数及互联,减少T/R 组件的层数,尽可能提高 T/R 组件每个模块的集成度,从而减小 T/R 组件的体积和质量。

T/R组件的原理图如图1所示,主要由射频电路、控制电路和电源组成。射频电路主要对收发的射频信号进行放大、衰减、移相,满足前后端所需的信号。采用多功能芯片,集成了驱动放大器、切换开关、六位衰减器、六位时延器、控制驱动器等功能。使用0.25 μm栅长的砷化镓赝配高电子迁移率晶体管(PHEMT)工艺制造而成。

图1 T/R设计图

由于T/R 组件尺寸小,电磁兼容要求较高,在组件的腔体上做出隔腔,同时射频电路和模拟电路间相应位置金属化接地,结合吸波材料,可以很好地对射频电路起到屏蔽和防护作用。

2 关键技术

2.1 LTCC三维设计

采用LTCC技术,在 LTCC 电路表层完成 MMIC裸芯片的组装, 将微波器件和多功能芯片、电源芯片混合布板[2]。通过基板通孔完成与表层芯片互连,内部进行分层布线,合理布局层信号传输,改善频率特性和提升效率,减小印制板体积。

如图2所示,采用1∶4功分网络分布连接4个通道。常规应用中功分器的隔离电阻多采用表贴器件后期焊接,但是在该频段表贴器件寄生参数影响较大,隔离电阻的焊接对位偏差、端头焊锡形态差异都会带来较大影响。因此,本次设计中采用LTCC工艺中的表层浆料电阻,与LTCC导带一起烧结完成,降低了组装复杂性[3]。

图2 LTCC电路布局图

内埋电阻的带线功分网络的LTCC基板设计,减少信号辐射的同时提高功能集成度和布板集成度。

其中,εLMD、LSD1和 LSD2分别由式(9)、(10)和(11)给出,δε为Dirac函数,由式(3)给出。

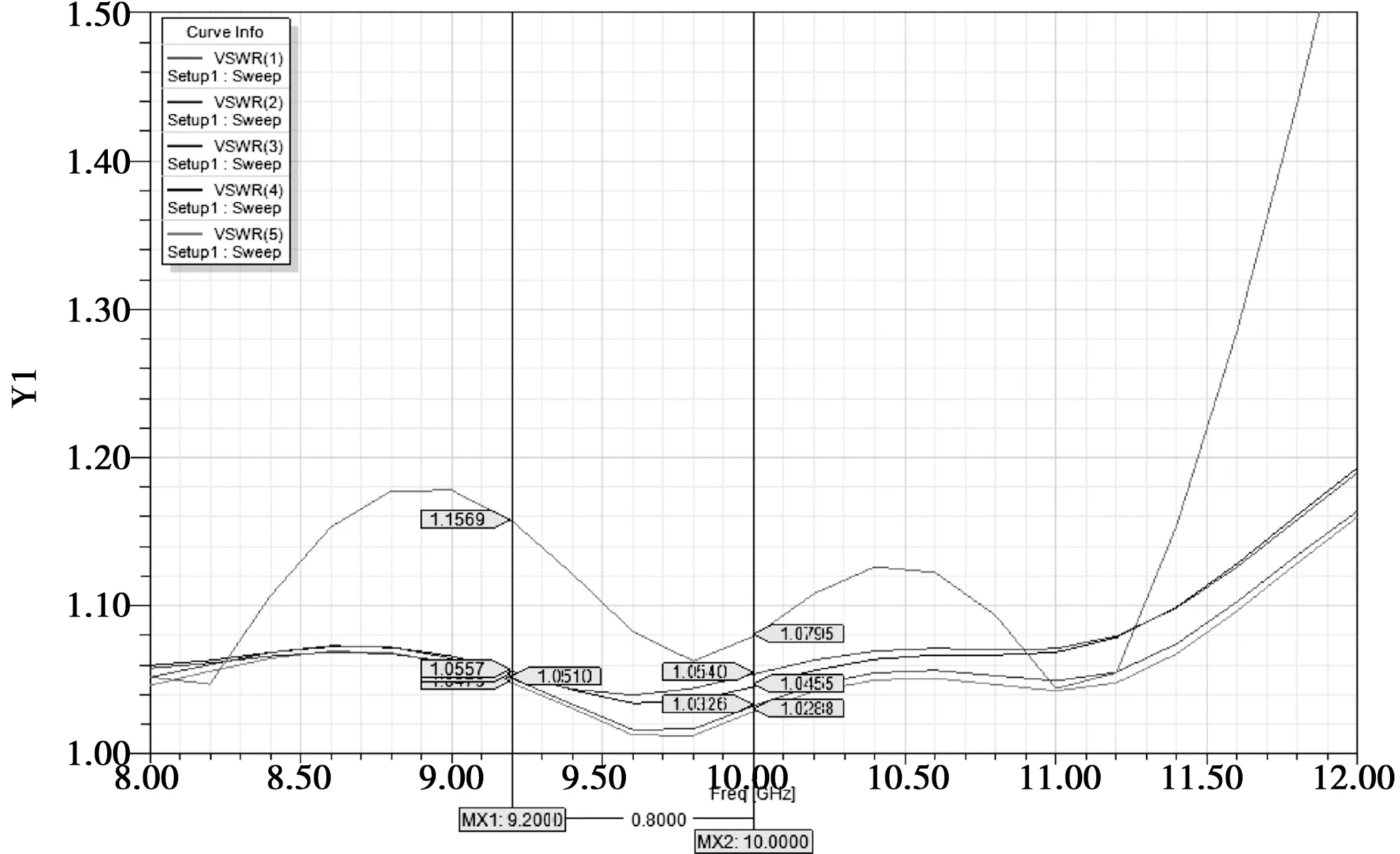

LTCC内的功分器优化设计的目标是尽量降低4路输出端口的VSWR,以避免与收发通道级连后反射太大对收发通道造成牵引而影响带内起伏、移相精度等指标,同时兼顾多功能芯片,合理布局多层堆叠。当与总口VSWR、端口间隔离度指标冲突时,则优先保障分端口VSWR。经过优化后的1∶4功分器端口电压驻波比仿真结果如图3所示,在9~11 GHz范围内的电压驻波比小于1.1∶1,总口VSWR小于1.2∶1。

图3 1∶4功分器各端口VSWR

每个通道均包括射频部分、控制部分和功分部分。射频控制部分能够根据具体指令选择通道并能够完成移相衰减的控制、收发切换开关的控制和链路中各模块供电的控制。射频电路对每个通道射频信号的收发切换、功率放大、低噪声接收、移相衰减和耦合等功能所有通道均通过功分部分完成发射功率的分配和接收功率的合成。电源部分给所有通道统一供电并能够完成电源变换、电源调制功能。

2.2 电源设计

传统的T/R组件中电源种类较多,且系统架构以集中式为主。比如,该T/R组件需要3种电压分别是28、5和-5 V,而随着系统的小型化、归一化要求越来越高,对应的输入端口只能一种电源,T/R组件内部要实现DC/DC转换和时序控制,同时还要兼顾输入电压电流的稳定性、T/R组件的体积、质量、散热、电磁兼容等要求。

本设计中系统电源架构采用分布式架构,提升系统可靠性和稳定性,采用MMIC芯片化设计,使之与原来的 T/R 组件形成一个功能强大的微系统。该供电方式适用于以氮化镓功放为负载、系统总功率适中且负载工作脉宽在 50~600 μs的相控阵雷达中。

电源变换的同时兼顾利用多功能芯片的收发时序上的不同对组件中收发芯片的电源进行调制,提高系统的效率,减少热耗。

采用这种方式设计的系统适应性更强,设计边界少,供电质量高,测试简单,易重性好,可靠性高,同时减少了有源子阵内部的互联环节,系统复杂度降低。它适用于绝大多数雷达的供电系统。

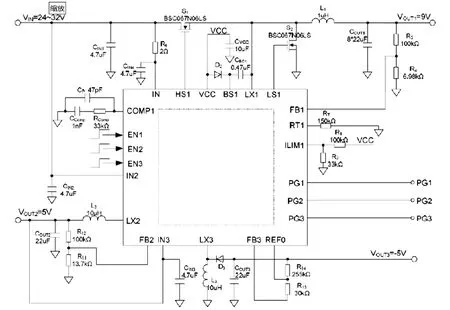

图4是典型的电源调制芯片,其输出电压为

Vout=0.6V×(1+Ri/Rj)

(1)

图4 电源调制原理图

(2)

其中,Iout是最大负载电流,Fsw是工作频率。输入电容的选择需要考虑电路环路中的干扰和贴片面积,此处选用4.7 μF瓷片电容。输出电容则考虑承受电感电流的脉动减小输出电压纹波并要同时兼顾稳态特性和动态特性,因此选用的陶瓷电容X7R一般大于22 μF。ILIM1可以通过调节引脚电压来改变谷底电流峰值。

为了获得良好的脉冲下降沿,需要对输出电容(COUT)和泄放电阻(RDIS)进行选择。下降沿时间可近似为

Tf=3×RDIS×COUT

(3)

同时,选取RDIS时应合理考虑其功耗。功耗主要由COUT放电产生,其具体关系为

(4)

其中,Vo为输出电压,Fs为TTL频率,PRDIS为RDIS的功耗。

3 系统设计

3.1 发射通道设计

发射系统输出功率和效率是T/R组件发射通道的核心指标,还有系统散热也与此相关。由于组件体积和质量受到限制,因此只能选用MMIC而不能选用传统大尺寸的封装功率管。

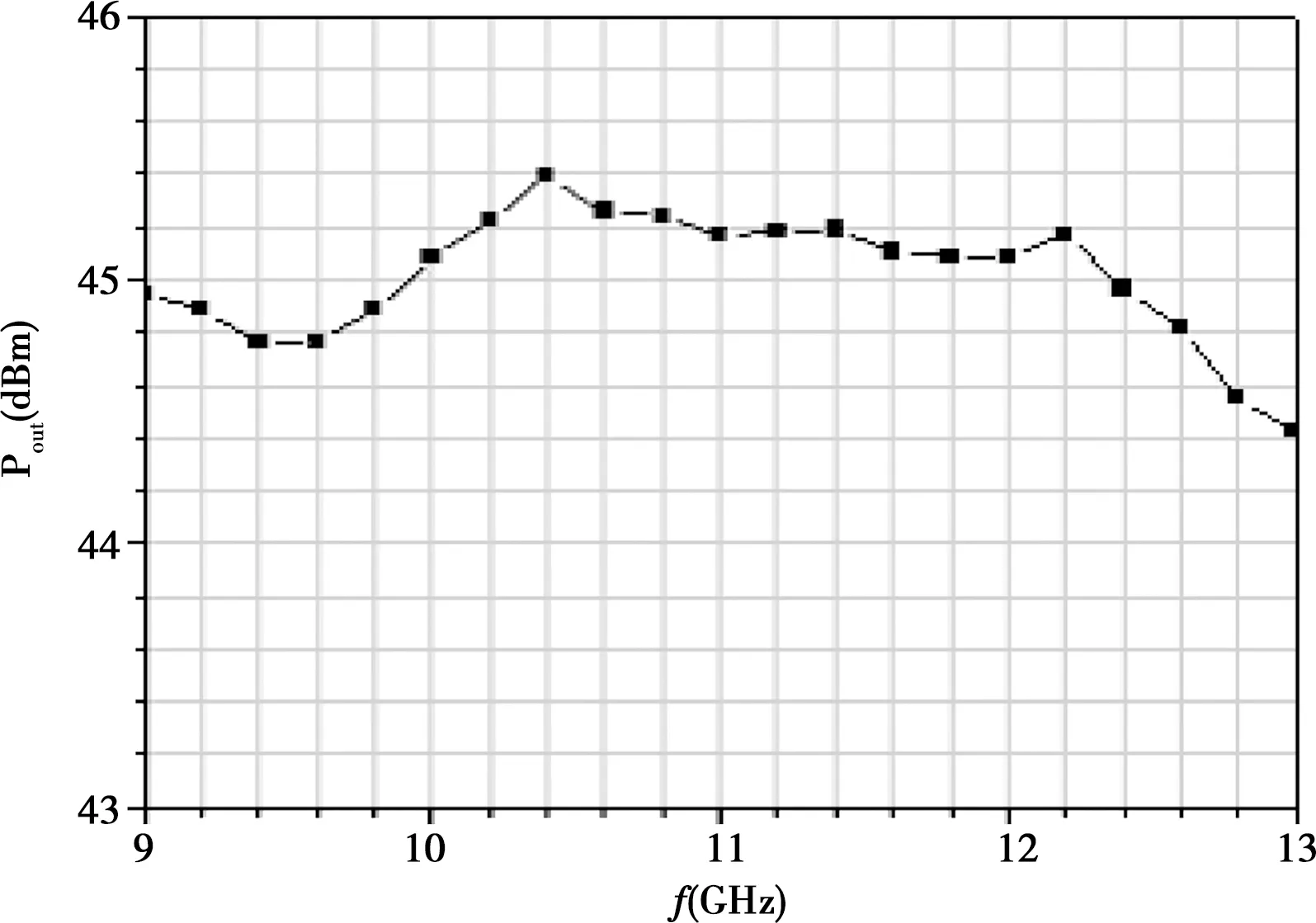

利用多功能芯片的放大器作为末级功放组件的推动级。末级选用GaN的MMIC芯片,使得电路的增益高、效率高、体积小[4]。考虑到输出端环形隔离组件、微带线及装配所引入的损耗,则末级功率放大器输出功率要大于44.2 dBm。由图5可以看出,9~12 GHz范围内芯片的增益高达44.6 dBm,满足设计要求。

图5 输出功率增益图

3.2 接收通道设计

噪声系数是衡量接收系统的重要指标,工程上采用输出信噪比与输入信噪比之比。噪声系数和前几级的关系比较大,尤其是第1级和第2级。因此,本设计对环行器、限幅器和低噪放LNA要求较高。

如图6所示,影响接收通道增益的主要元器件包括环形器、限幅器、低噪声放大器(LNA)、功分器和多功能芯片。整个通道共有26.5 dB的增益满足技术指标所要求的25 dB增益的要求,噪声系数小于3 dB。

3.3 热设计

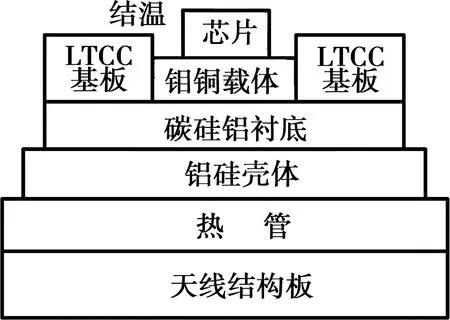

根据T/R组件的一级降额要求,末级功率芯片的结温应小于85 ℃。根据T/R组件的器件方案,组件热耗为14.28 W。 T/R组件装配时先将功率放大器芯片焊接到钼铜载体上,然后将带载体芯片焊接在收发通道的碳硅铝衬底上,最后再将整个带衬底的收发通道焊接到铝硅壳体内。T/R组件在阵面安装时,铝硅壳体底部紧贴热管,完成热量从芯片向天线结构板的传递,同时各部分材料热膨胀系数实现了阶梯式的过渡匹配,如图7所示。

图6 接收通道增益和噪声

图7 热传递示意图

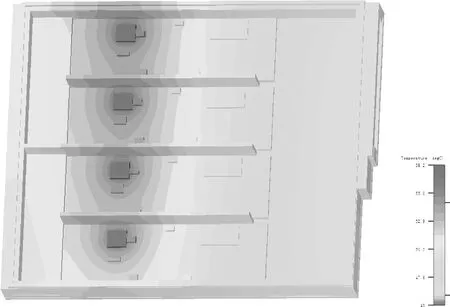

仿真结果如图8所示。图中,功率芯片底部的最高温度为58.2 ℃。根据厂家提供的器件资料,功率芯片的热阻为1.6 ℃/W,20%工作比时芯片结温最高为77.2 ℃,满足一级降额设计要求。

图8 T/R组件温度分布云图

4 实物和测试结果

实际加工实物如图9所示。壳体最大外形尺寸为95 mm×63 mm×10 mm。壳体材料采用铝硅合金,具有良好的热传导率和兼容的线膨胀系数。

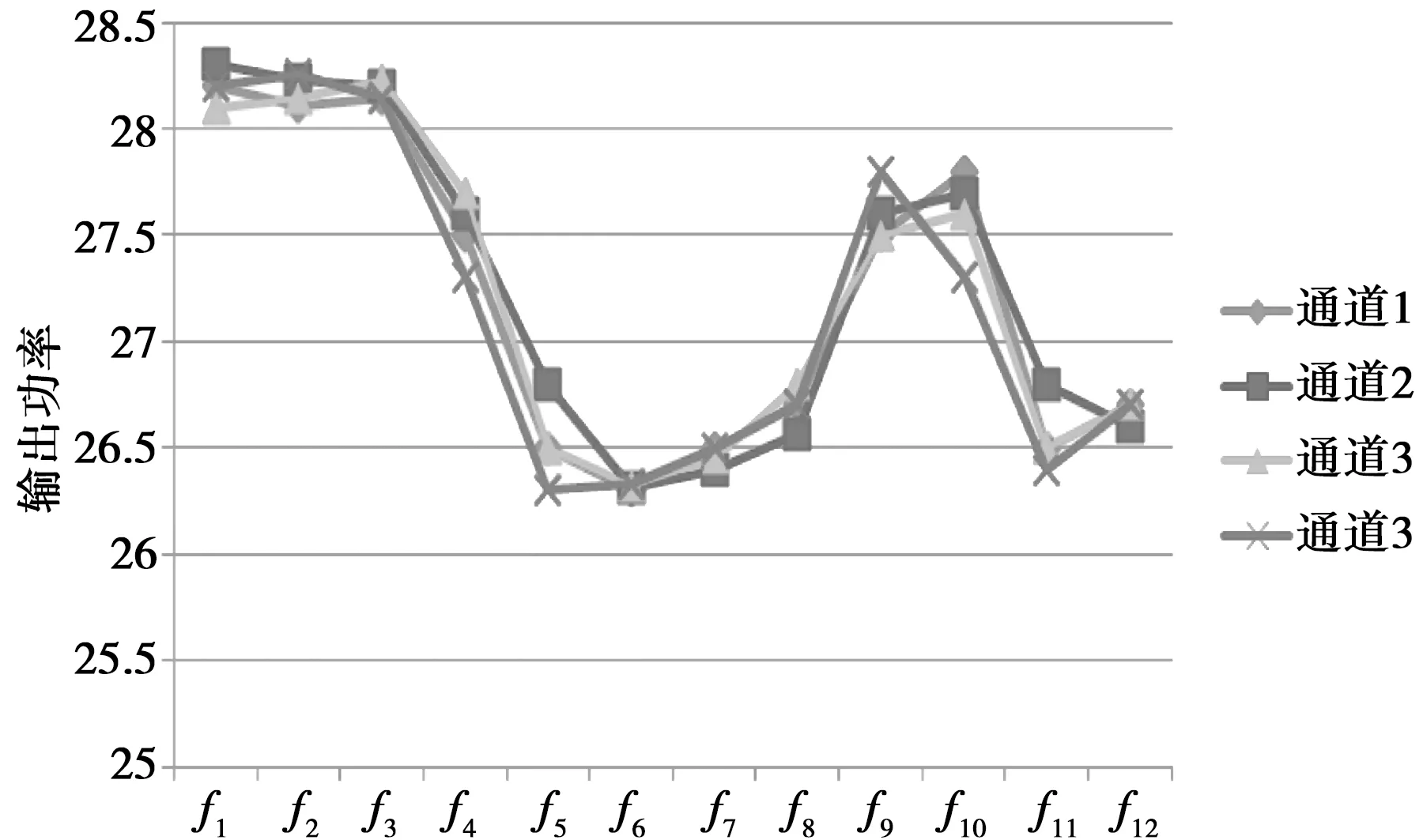

T/R组件发射功率大于25 W,接收增益大于20 dB,端口驻波小于1.2,噪声系数小于3。图10为组件输出功率数据。

图9 T/R组件实物

图10 组件输出功率数据

5 结束语

本文设计的T/R组件在满足电气性能指标要求下实现了尺寸小型化和高度集成化,生产测试简单,易重构,可靠性高,解决了高度集成化后的电磁兼容和轻量化的要求,能够很好地满足实际军事需求。