无力传感器的机械手爪力控制研究*

刘满禄, 汪 双, 张 静, 张 华, 王 姮

(西南科技大学 信息工程学院 电子工程系,四川 绵阳 621010)

0 引 言

机械手爪是机器人本体与环境物理交互的重要媒介[1,2],不管是工业机器人还是服务机器人,对象抓取任务已不再是机械手爪简单的开闭就可以完成,考虑到某些对象的易损坏性以及抓取过程牢稳性,机械手爪抓取过程的夹持力必须被可靠控制,以达到灵巧性和自主性[3~5]。

众多研究者就不同的抓取对象设计了多种类型的力控制机械手爪,文献[6]中Biagiotti L等学者基于距离、触觉传感器和关节编码器设计了可以抓取不规则物体,又能控制抓取力的大抓取范围空间应用三指机械手;文献[7]中Xu Q S等人利用一种扇形折褶状柔性机构,使得单个力传感器能分别检测交互力和夹持力,实现了对易形变微小物体的抓取;文献[8]中Hasimah Ali等学者利用视觉和力觉传感器,实现了对不同位置形状的物体的抓取;文献[9]中Cheng W等研究人员利用距离、力传感器结合夹持力的灰度预测模型,设计了主从力控制器,仿真验证了二指机械手的低冲击和快速性;文献[10]中金波等学者基于贴片式压力传感器设计了欠驱动结构力控制机械手爪,实现了果蔬的自适应无损采摘。 不同于以上研究者均采取的力传感器方式,文献[11]中Suzuki R等人基于内部控制结构模型的状态和干扰估计原理,实现了对绳牵二指机械手无力传感器的力控制,但该方式的求逆运算会显著增大铰链结构机械手的运算量。

综合上述各种机械手爪力控制方式的优缺点,本文提出一种无力传感器的机械手爪力控制方法,并在MATLAB中仿真实现了低振荡且仅仅一次碰撞的无力传感器的机械手爪力控制。

1 机械手爪运动学动力学分析

1.1 运动学分析

采用优傲RG2型机械手爪,该机械手爪是一类常见的对称平行四边形连杆机构为了研究的简便,对其中一侧连杆机构进行建模分析。

图1为优傲RG2机械手爪单侧模型,假设各个连杆均为粗细均匀且质量均匀分布的刚性连杆,同时将两连杆基座也抽象为虚拟连杆,如图中虚线连杆,此时手爪为闭链机构。

图1 优傲RG2型机械手爪单侧模型

模型中Z轴方向由纸外指向纸内,假设重力沿着Z轴正方向,且不考虑摩擦力。其中,连杆1为虚拟连杆,关节角θ1为固定值;连杆3和连杆4为末端夹具分解成的两个连杆,其连杆关节为固定关节,固定夹角为θ34,关节2为驱动关节。则整个闭链机构由5个连杆构成,假设其质量和长度分别为m1和l1,m2和l2,m3和l3,m4和l4,m1′和l1′,各连杆重心位置距离连杆端点为a1=l1/2,a2=l2/2,a3=l3/2,a4=l4/2,a1′=l1′/2,图1中黑色矩形为刚性夹持对象,接触手爪末端夹具时产生的作用力为F。

选择关节4为断开关节,形成树状的开链机构,开链Ⅰ(灰色部分)包括连杆1、连杆2、连杆3和连杆4,开链Ⅱ(白色部分)仅包括连杆1′,如图1所示建立连杆坐标系[11]。因闭链机构为平行四边形可知以下关节约束关系

θ1=θ0(θ0为固定值),θ2=θa(θa为驱动关节),θ3=π-θ2,θ4=2π-θ1=2π-θ0,θ1′=θ2+θ1=θ2+θ0

(1)

qa=θ2

(2)

对式(2)求导,得关节速度之间的关系

(3)

1.2 动力学分析

假设各开链机构关节角为其广义坐标,即q1=[θ1θ2θ3θ4]T,qⅡ=θ1′。忽略粘性摩擦力和静力摩擦力,因重力方向与运动平面垂直且不考虑摩擦力,则可以忽略重力影响,各开链的拉格朗日动力学模型为

(4)

式中MⅠ,VⅠ,τⅠ分别为开链Ⅰ的惯性矩阵、科氏力和向心力向量以及关节力矩,τⅠ=[τ1τ2τ3τ4]T,τ1,τ2,τ3,τ4分别为连杆1,2,3,4关节力矩;MⅡ,VⅡ,τⅡ分别为开链Ⅱ的惯性矩阵、科氏力和向心力向量以及关节力矩,τⅡ=τ1′,τ1′为连杆1′关节力矩。

令Ta=τa为闭链驱动关节力矩,To=[τ2τ1τ3τ4τ1′]为开链Ⅰ、Ⅱ关节力矩,则结合式(3)由运动静力学二元性[12]可知Ta=JTTo,则可得

τa=τ2-τ3+τ1′

(5)

图1所示的闭链机构,假设各关节角为其广义坐标,即q=[θ1θ2θ3θ4θ1′]T,忽略粘性摩擦力和静力摩擦力,因重力方向与运动平面垂直且不考虑摩擦力,则可以忽略重力影响,因此,在夹持力作用下拉格朗日动力学模型为

(6)

(7)

由式(5)可得

(8)

2 机械手爪夹持力估计

2.1 驱动关节干扰力矩估计

机械手爪末端夹具与对象接触时,手爪的广义动量p会发生变化[13]

(9)

根据文献[14]可知

(10)

对式(9)求导并结合式(6)、式(10)得

(11)

可知式(11)含有干扰力矩,可以利用动量来设计干扰力矩观测器,定义干扰力矩观测值

(12)

对式(12)求导并结合式(11)得

(13)

拉氏变换得

(14)

可知当K足够大时,τc将近似等于r[15]。

2.2 夹持力估计

当末端夹具与对象接触时,假设相对基坐标系0的夹持力F=(Fx,Fy),因图1所示的机械手爪末端夹具无论何时均与基坐标系0的X轴保持平行,使其夹持对象时X轴力分量为0,即Fx=0。假设力Fy的作用点在基坐标系x0Oy0中的位置为(xF,yF),由图2可得并结合式(1)

yF=l1′sinθ1′=l1′sin(θ2+θ0)

(15)

图1所示的机械手爪,忽略摩擦力,假设驱动关节输出为0,则此时机械手爪平衡系统是理想约束。假设此时夹持力为F(0,Fy),由夹持力导致的驱动关节干扰力矩为τc,利用虚位移原理来建立干扰力矩τc与夹持力分量Fy的关系。

由式(15)变分可得

δyF=l1′cos(θ2+θ0)δθ2

(16)

根据虚位移原理,有

FyδyF-τcδθ2=0

(17)

将式(16)代入式(17)得

(18)

由式(18)可以看出,如果求得干扰力矩τc,那么夹持力F(0,Fy)即可求得。

3 实验验证

3.1 驱动关节干扰力矩估计

建立Adams仿真场景如图2所示。

图2 Adams仿真场景

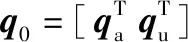

重力方向垂直于连杆机构运动平面,驱动关节施加力矩为τa=0.005 N·m,使得机械手爪末端夹具渐渐靠近对象并发生接触,获取驱动关节位置、速度以及夹持力数据。在MATLAB中利用获取的驱动关节位置和速度数据来估计夹持力,增益K值设为6 000。仿真结果如下,图3(a)、(b)为驱动关节位置与速度曲线,图3(c)为夹持力与估计夹持力曲线,图3(d)为夹持力误差。

图3 仿真结果

通过图3(d)可以看出:非碰撞情况下夹持力估计误差范围在0.02 N以内。但是发生碰撞时,误差会显著增大,首次碰撞时最大误差接近0.4 N。而且机械手爪由静止启动时,也出现了0.02 N左右的误差。由文献[16]可知,碰撞和启动误差来源于机械手爪的惯性影响,速度变化率越大,误差则越大。

通过夹持力估计验证仿真可知:由式(12)和式(18)相结合的夹持力估计方式是正确的。

3.2 机械手爪力控制

在MATLAB中利用SimMechanics库对图1所示的机械手爪建模,连杆质量分别为m1=0(虚拟连杆),m1′=m2=1 kg,m3=m4=0.5 kg;连杆长度分别为l2=l1′=0.055 m,l1=l3=0.02 m,l4=0.04 m;连杆转动惯量分别为I1=0(虚拟连杆),I2=I3=I4=I1′=0.01 kg·m2;虚拟连杆关节角度θ1=θ0=0.52 rad,连杆4关节角θ4=5.76 rad,连杆3与连杆4夹角θ34=2.62 rad;给驱动关节添加关节传感器,获取关节位置与速度信息。

由于MATLAB无法像Adams这类力学软件一样真实呈现物体发生碰撞时的相互力作用,为了模拟相互力作用效果,仿真中还自定义了相互作用力模型[17]

(19)

式中Fmodel为相互作用力模型计算得到的夹持力,ke为对象刚度系数,ke=10 000 N/m,Pobj,Pgri分别为末端夹具与对象上表面在基坐标系0y0轴上的位置,通过比较Pobj与Pgri的大小来判断末端夹具与对象是否有接触,一旦接触则利用对象的“形变”与刚度来计算夹持力大小。

式(19)相互作用力模型在仿真中有2个作用:1)充当力觉传感器,计算“实际”的夹持力,作为估计夹持力的参考;2)计算相互作用力,再结合式(18)计算干扰力矩,使仿真更接近真实。

通过前一节的夹持力估计验证实验可知:如果减弱碰撞强度甚至只允许第一次碰撞,那么由于碰撞导致的估计误差就会减小。因此设计先速度控制,再力控制的控制方式,在末端夹具与对象发生碰撞之前,控制夹具低速靠近对象,当夹具接触对象时,再控制夹持力。控制结构图如图4所示。

图4 控制结构

图4中,Vd为参考关节速度,Fd为参考夹持力,V和P分别为驱动关节速度与位置,Fc为估计夹持力,Tc为干扰力矩,T为驱动关节施加力矩。起始为速度控制,当发生碰撞时,切换到力控制。

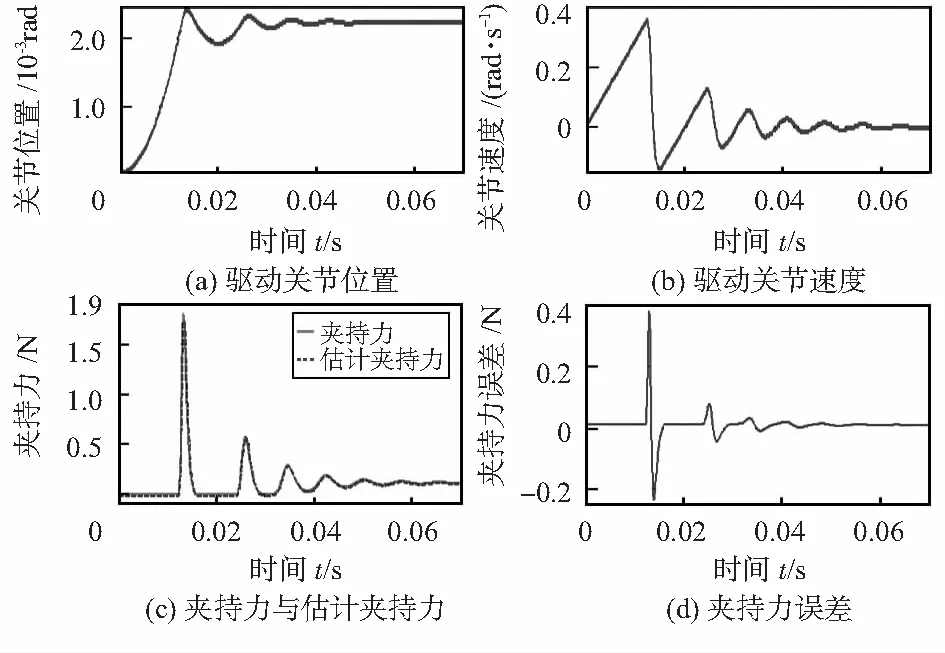

给定参考速度Vd=-0.1 rad/s,参考夹持力Fd=0.25 N,当估计夹持力Fc>0.01 N时切换控制方式,增益K=170。图5为驱动关节速度和碰撞标志。图6(a)为模型计算夹持力和估计夹持力曲线,模型计算夹持力简称夹持力。图6(b)为估计夹持力和模型夹持力误差以及估计夹持力与参考夹持力误差曲线,分别简称夹持力误差和给定力误差。

图5 驱动关节速度和碰撞标志

图6 实验结果

由图5可以发现:末端夹具与对象只发生了一次碰撞,关节速度在0.1 rad/s低振荡范围内;由图6(b)可知,夹持动作在2 s左右趋于稳定,碰撞时估计夹持力与夹持力最大误差为0.4 N,与给定力最大误差为0.8 N;在0.25 s~1 s非碰撞期间,估计夹持力与夹持力以及估计夹持力与给定力的误差绝对值分别位于0.05~0.25 N和0.1~0.5 N之间。通过实验得知:在没有力传感器的情况下,可以通过式(12)和式(18)的夹持力估计方式实现对机械手爪的夹持力控制。

4 结 论

仿真实验结果表明:针对优傲RG2型平行四边形连杆机构这一类机械手爪,在非碰撞的情况下,估计夹持力能够跟随实际夹持力;而且利用估计夹持力作为反馈,结合速度和力控制切换的控制方式,实现了低振荡且仅仅一次碰撞的无力传感器的机械手爪力控制。但在碰撞或启动情形时,该夹持力估计方式存在显著的误差;且对于常见自适应结构的五连杆型或更多连杆型机械手爪,其运动约束比较复杂,连杆机构自由度增加,难以构建力估计模型。接下来的研究将会针对这一类的问题作更深入的探讨。