基于PVDF的高压电性薄膜制备工艺研究*

陈宝成, 覃 双, 张 旭, 孙 权, 张 鹏

(1.中国电子科技集团公司第四十九研究所,黑龙江 哈尔滨 150001;2.中国工程物理研究院 流体物理研究所,四川 绵阳 621999)

0 引 言

聚偏二氟乙烯(polyvinylidene fluoride,PVDF)因其良好的压电特性,具有柔性好、机械强度高、声阻抗易匹配、频响范围宽、能抗化学和油性腐蚀等优良特性,是一种非常常用的压电材料,广泛应用于工业领域中的激光功率计、反射检出器,医疗行业的心率检测器、触觉传感器以及日常生活中的麦克风、火灾探测器、影印机等[1~3],同时热成像仪、延迟线等也均应用广泛[4]。

但目前国内的PVDF压电传感器仅限于实验室阶段,跟国外批量生产的压电材料还有着一定差距。在要求相对苛刻的PVDF压电薄膜传感器更是采用进口PVDF敏感膜片。对PVDF压电薄膜的研究在国际上开始的比较早,国内在这方面的工作开始的比较晚,相关产品标准化和商业化的程度还不高,所以,对PVDF压电薄膜传感器的标准化和规模化成为研究和需要解决的主要问题[5~7]。

本文通过对PVDF薄膜材料的压电特性,传感机理的分析,得出制作传感器的工艺流程,进而对传感器动态性能进行标准化定标具有重要意义,是目前国内对PVDF发展的首要任务。

1 压电特性分析[8]

PVDF薄膜中既有晶区,也有非晶区,迄今为止,人们发现PVDF晶区中至少有5种晶型,其中,β型压电性能最好,因此,本文采用β型晶型制作PVDF压电薄膜。

压电薄膜的压电特性主要取决于以下,2个方面:一是压电薄膜的结晶相本征压电性;二是PVDF压电薄膜的尺寸效应。这种效应是指:PVDF压电薄膜的厚度变化会产生压电性,而这种压电性产生的前提是偶极子为刚性。当薄膜的厚度增加时,膜表面的诱导电荷会减少,反之诱导电荷会增加,这两方面直接影响薄膜压电系数d33,通过以下公式可以得到压电效应与施加的力的关系

Q=d33×F,U=Q/C,C=εS/h

(1)

式中Q为PVDF压电薄膜产生的电荷,d33为薄膜压电系数,F为作用于PVDF压电薄膜的力,U为PVDF压电薄膜产生的电压,C为PVDF压电薄膜的电容,S为PVDF压电薄膜的有效面积,h为压电薄膜的厚度,ε为PVDF压电薄膜的介电常数。

已知PVDF压电薄膜的压电特性,得到外界施加的应力与电荷之间的定量关系,再根据该定量关系,可以进行PVDF压电传感器的研制。

2 结构设计

如图1所示,为PVDF压电应力传感器的结构示意图,主要由PVDF压电薄膜、内部电极、导电银胶、外部电极、聚酰亚胺保护层等部分组成。

图1 PVDF压电传感器结构

PVDF薄膜用以感受外界施加的压力,并产生压电效应,释放电荷,产生压降,内部电极将该电信号输出至外部电极,进而获得外界施加压力的大小。导电银胶与聚酰亚胺用以保护PVDF薄膜及内部电极。

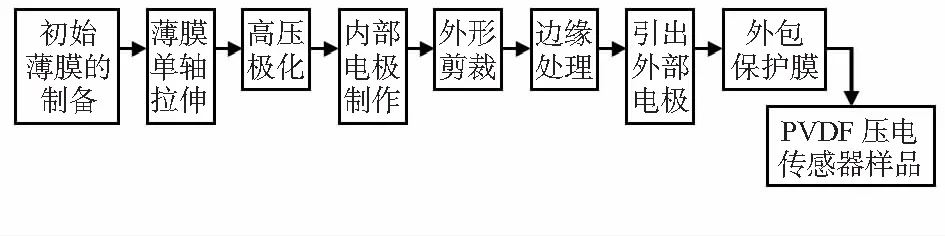

3 制备工艺流程

PVDF压电传感器制作工艺流程如图2所示。

图2 PVDF压电传感器工艺流程

3.1 初始薄膜制备

先将PVDF粉末(DS206)溶于二甲基甲酰胺(DFM)溶液,制成体积浓度为5 %~15 %的PVDF溶液,再经过搅拌过滤、真空除气泡两项工艺步骤,最后放在200~300 ℃的恒温箱中烘干,形成一层100 μm左右的PVDF初始化薄膜,如图3所示。

图3 100 μm的PVDF初始膜

3.2 单轴拉伸

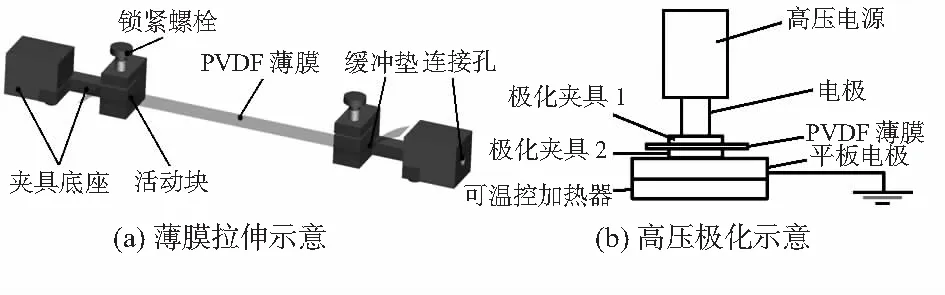

对已经制备的PVDF薄膜进行单轴拉伸极化,如图4(a)可以有效改善其β型晶体的比例。

将流延法制作好的PVDF初始膜剪裁成与工装夹具所需的形状,做好标记线,将薄膜装在夹具上,放入拉伸机中。采用温控机保持温度在60~140 ℃范围内,以5 mm/min的速度缓慢拉伸初始膜,拉伸长度为初始厚度与所需厚度的比值(例如:所需厚度为20 μm,则拉伸长度为初始膜的5倍)。保持拉力的情况下再恒温定型,形成所需的PVDF薄膜。

3.3 高压极化

单轴拉伸大大提升了β晶含量的比例,再经高压极化对β晶进行取向化。高压极化是制备压电材料的关键工序,它可以明显改善薄膜的压电性、铁电性等多种特性,未极化的PVDF薄膜几乎没有压电性。极化实质是产生偶极子。

如图4(b)高压电源通过电极将电施加至极化夹具1、夹具2表面,PVDF薄膜表面形成极化场强,通过温控加热装置控制极化温度,完成极化。具体工艺步骤:首先将设备抽至10-2Pa;开启加热装置;继续抽真空至10-4Pa;施加极化电场100~120 V/m3;极化30~60 min后,关闭加热和电场。

图4 单轴拉伸与高压极化示意

在极化过程中需要注意的是极化夹具与PVDF薄膜的洁净度,置于净化间中执行该工艺步骤。当洁净度不足表面存在杂质时,会导致样品击穿。

图5 被击穿的PVDF薄膜

图6 PVDF薄膜极化前后β相峰值变化

如图6所示,为PVDF薄膜高压极化后,β型晶体峰值变化情况。从图6中可以看出,β相的峰值得到明显的提升,该β型晶体的取向性也得到较大提升。

3.4 溅射电极

极化之后的PVDF压电薄膜,具有良好的压电性,当受到外界压力的作用下,产生压电效应。但PVDF压电薄膜为绝缘体,因此,还需要在压电薄膜上镀金属电极作为导电电极,本文中采用磁控溅射方法进行电极制作。

1)清洗

PVDF薄膜清洗为超声清洗,其他为化学清洗。PVDF薄膜清洗:超声机中放入自来水,将烧杯置于超声机中并倒入无水乙醇,将极化好的PVDF薄膜放入烧杯中,设置超声时间15 min;再准备2个烧杯,倒入去离子水,将经过无水乙醇超声后的PVDF薄膜先置于第一个去离子烧杯中,超声15 min后,再放入第二个去离子烧杯中进行最后超声15 min。掩模板清洗:超声机中放入自来水,将烧杯置于超声机中并倒入丙酮,将掩模板放入烧杯中,设置超声时间15 min;重复PVDF薄膜清洗步骤。基片清洗:首先采用硫酸和双氧水的混合液进行清洗,时间15 min,并用去离子水冲洗干净;再采用盐酸、双氧水和离子水混合液进行清洗,时间15 min;并用去离子水冲洗干净。

2)固定

通过掩模板制备裁剪区域,在磁控溅射时需用两片掩模板将PVDF薄膜置于中间,两片掩模板中的定位图形区域完全重合,将掩模板放于磁控溅射样品台上。

3)溅射生长

真空度为10-3~10-5Pa,气体压力为1~5 Pa,溅射功率为50~120 W,生长时间为1~3 min(Pt)和5~10 min(Au),增强吸附层为300~500埃铂,导电金层为1 500~3 000埃金。

将溅射好的薄膜取出,观察便面是否平整,然后将样品反向放入样品台中,如图7。

图7 电极制作

再沿着掩模板覆盖的未生长金属区域进行机械剪裁。由划片机裁剪替代人为手工裁剪,保证了裁剪时PVDF薄膜受力时的方向与膜垂直,避免上下电极直接接触的短路情况发生。

3.5 PVDF传感器封装

PVDF薄膜封装步骤:挑选表面无褶皱划痕的铜箔;在铜箔的敏感薄膜粘接处涂导电胶膜;在铜箔的聚酰亚胺衬底上涂抹冷压胶;将PVDF薄膜置于将敏感膜粘接到2片铜箔中间,确保2片铜箔不直接接触避免短路,同时将其余聚酰亚胺部分粘接牢固;将传感器放入冷压机中,控制恒定压力在(3~5)MPa;冷压后测量引出电极之间的电容和电阻值,如果短路将报废;将封装好的传感器进行最终裁剪,确保达到规定尺寸,如图8。

图8 PVDF薄膜封装

4 压电系数测试

压电材料非常关键参数为压电系数,其反应压电材料的能量转换效率,压电系数越高,能量转换率就越高。

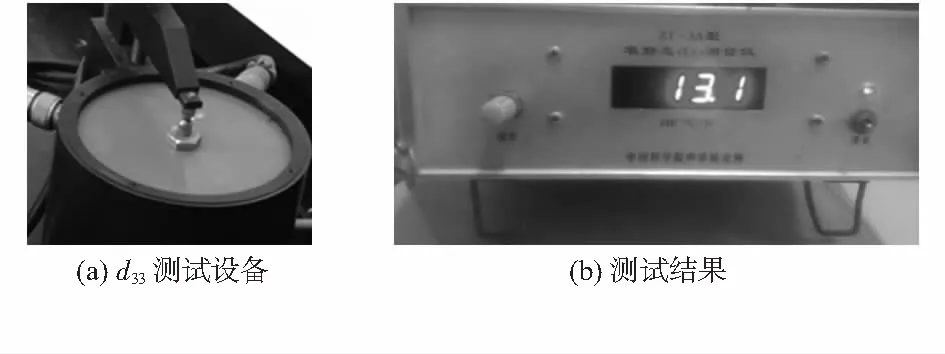

将裁剪后的PVDF敏感单元通过准静态d33测试仪测试敏感单元的压电系数[9~12],用镊子将敏感单元放置于测试设备的上下电极处,缓慢旋紧压力旋钮,直至敏感单元夹紧,测试数值稳定后记录d33值,如图9(a)所示。

如图9(b)所示,为封装前PVDF薄膜的压电系数d33的测试,结果为13.1 PC/N。

图9 d33测试设备与测试结果

5 结 论

PVDF压电传感器广泛应用于各行各业,但国内还未形成产品,仅限于实验室阶段,仍需大量进口。针对现状,本文开展了PVDF压电传感器的制备工艺的研究。对PVDF材料的压电效应、传感器的结构进行了分析,根据分析结果,进行了初始薄膜制备、单轴拉伸、高压极化、磁控溅射等制备工艺,对每项工艺步骤的参数进行探索,并对PVDF敏感材料进行传感器封装,进行了传感器产品非常重要的压电系数参数的检测,其静态压电系数d33达到13.1 PC/N,满足使用要求。获得可以实际工程配套的工程化产品。