高精度钢轨三维廓形检测系统研究*

周振栋, 杨海马, 刘 瑾, 张大伟, 杨玉团, 闵 华

(1.上海理工大学 光电信息与计算机工程学院,上海 200093;2.上海工程技术大学 电子电气工程学院,上海 201620;3.上海瑞纽机械股份有限公司,上海 200120)

0 引 言

近年来,我国高速铁路取得了快速的发展,不仅促进了经济的增长,同样也给高质量的铁路建设提出了更高的要求。随着高铁运行速度超过350 km/h,列车运行速度和载重的提升,增大了铁路轨道的负载,其中钢轨轮廓尺寸[1]的变化是导致列车事故的主要原因之一,因此,对钢轨轮廓的高精度动态测量技术成为实现高质量铁路建设的重要安全保障[2]。

文献[1]采用了一种基于线结构光传感器的钢轨外形检测的方法,但在进行准确性测试时并没有选取不同的钢轨进行试验。文献[3]利用了激光三角测距原理实现了钢轨轨头非接触测量研究,但没有对钢轨外形尺寸进行测量。文献[4]采用了基于线结构光视觉的方法,但并没有对不对称度参数进行测量。文献[5]提出了一种基于共面标定参照物的线结构光传感器的方法,可以检测钢轨轮廓,但并没有采用高精度激光轮廓仪对轨身全面扫描,从而也并未得出钢轨轮廓的具体尺寸数据。

本文针对上述方法的不足,研究了一种基于激光轮廓仪[6]和CCD摄像机组合构建的非接触式[7]激光动态测量钢轨轮廓系统。本系统具有自动化程度高、检测速度快、精度高等优势。

1 数学模型

1.1 多视觉相机成像模型

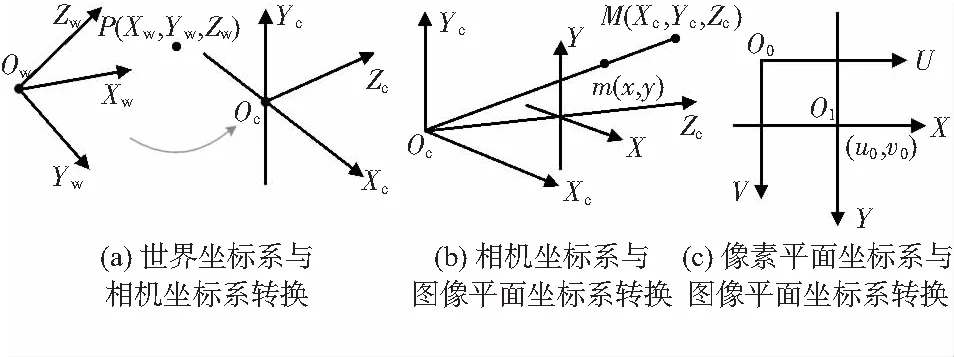

4建立由激光轮廓仪和CCD摄像机组成的相机成像模型,在使用轮廓仪前需要对其进行标定,轮廓仪的标定即是对相机的标定[2],建立世界坐标系与相机坐标系的转换关系[8]。如图1(a)所示,建立世界坐标系OwXwYwZw,相机坐标系OcXcYcZc。

世界坐标系中任意一点P(Xw,Yw,Zw)转换成相机坐标系中的一点,对应关系为

(1)

式中R,T分别为3×3正交旋转矩阵、三维平移向量,即为外参数。图1(b)为相机坐标系OcXcYcZc与图像平面坐标系OXY转换示意图,相机坐标系中的物点M(Xc,Yc,Zc)映射至图像平面坐标系中,得到像点m(x,y),该像点m(x,y)坐标由式(2)求得

x/f=Xc/Zc,y/f=Yc/Zc

(2)

式中f为焦距即像平面与相机坐标系原点距离。由此可得对应关系

(3)

图1(c)为像素平面坐标系O0UV与图像平面坐标系O1XY转换示意图,(u0,v0)为图像平面坐标系原点在像素平面坐标系中的坐标,dx,dy分别为每个像素在图像平面x和y方向上的物理尺寸,可得转换关系

(4)

图1 坐标系转换示意

由式(1)~式(4)可得像素平面坐标系中坐标(u,v)与对应世界坐标系中任意一点(Xw,Yw,Zw)的关系

(5)

最终建立了世界坐标系中的空间三维点到二维图像像素坐标系中像素点的空间对应关系。此为相机成像模型,模型参数即为相机参数,求解出相机参数的过程即为对相机的标定。

1.2 钢轨廓形测量模型

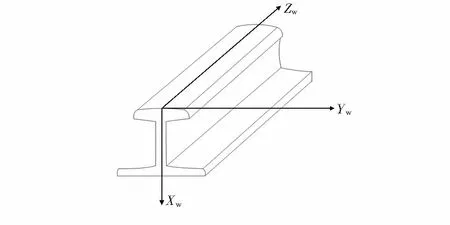

建立测量模型,建立钢轨世界坐标系[9]:原点在光平面上,Zw轴与钢轨平行,Xw轴和Yw轴在光平面上且分别与纵向垂直线平行和垂直。如图2所示。

图2 钢轨廓形测量世界坐标系

已知的光平面方程为

Zw=0

(6)

将式(1)、式(2)联立方程,可得以下方程组

(7)

(8)

再将式(6)代入式(8),即得图像坐标系与钢轨世界坐标系的关系。通过以上公式,便将钢轨世界坐标系、相机坐标系、图像坐标系建立了关联,通过这个关联即可完成对钢轨轮廓的三维重构。

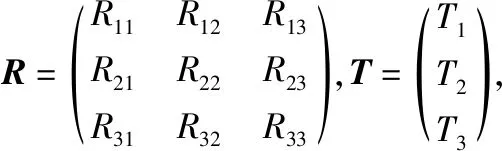

2 图像处理

对于钢轨外形尺寸及特征参数的计算,首先需要通过拼接得到一个完整的轮廓。图像拼接分为4个步骤[10]:图像匹配、重投影、缝合、融合。在本系统中,采用4个激光轮廓仪分别安装在被测钢轨的左侧、右侧、顶部和底部,在同一时间内对钢轨扫描1000帧并拍摄图像。随机选取其中一帧,可以得到4只传感器在4个不同的位置提取的数据,用软件处理得出四幅图像如图3所示。

图3 4个位置的轮廓线

从图3中可以看出4个激光轮廓仪在同一时间扫描同一段钢轨提取的四段轮廓线都位于不同的坐标系中,因此需要将它们通过平移、旋转归一到同一坐标系中[11]。

空间三维坐标的转换主要包含3种变换[12,13]:分别是平移变换、旋转变换、线性变换。

平移变换,将三维空间中的一个点(x0,y0,z0,1)平移到另一个点(x1,y1,z1,1),令Tx,Ty,Tz分别是x,y,z方向上平移的尺寸,则平移矩阵T。旋转变换,可以绕X轴、Y轴和Z轴分别旋转θx,θy和θz角度。当绕X轴旋转时,x坐标不会变,可得绕X轴旋转矩阵Mx。同理可得绕Y轴、Z轴旋转矩阵My,Mz,分别为:线性变换,将x,y和z三个分量分别伸缩Kx,Ky和Kz倍,可得伸缩矩阵M。T,Mx,My,Mz,M分别为

经过这3种变换后,可以将原四段轮廓线归一到同一坐标系中,并在上位机上实现了一个完整的钢轨廓形拼接。如图4所示。

图4 拼接完成结果

3 实验结果

3.1 测量系统设计

本系统主要由前送轨机构,后送轨机构以及检测滑台三大部分组成。前送轨用于在钢轨从辊道线进入时将钢轨夹紧,并且提供向前的动力。后送轨是在钢轨检测过程中对输出测量区域的钢轨提供夹紧对中,为测量提供稳定的条件。每个部分硬件设计精密复杂,三个部分必须严格执行相应程序,才能对待测钢轨进行完整准确的测量。

检测滑台内部安装4个高精度激光轮廓仪,构成多视觉测量系统。分别从钢轨的顶面、左侧、右侧和底面4个角度对钢轨进行扫描,其中,上下2个激光轮廓仪固定,左右2个激光轮廓仪可以转动一定角度,实现对轨端面和轨身的扫描和拍摄,即用4个轮廓仪可以实现6个的功能,示意图如图5所示。

3.2 现场试验

3.2.1 尺寸计算

不对称度[14]主要是为了检测钢轨是否是按照中心线左右对称的,钢轨的不对称度不满足要求,就会存在重大的安全隐患,其采用的计算方法比较简单,结合图5进行简要介绍。

首先选取钢轨顶部左右两侧的拐点A1,B1(实际上,这两个拐点的选取并不简单,也需要在测试过程中根据具体情况不断改变这两个点的位置),然后再分别选取离左右激光轮廓仪最近的一点记为A2,B2。令D1=|A1-A2|,D2=|B1-B2|,之后记d=|D1-D2|,即为不对称度。

图5 扫描轮廓示意

3.2.2 重复性测试

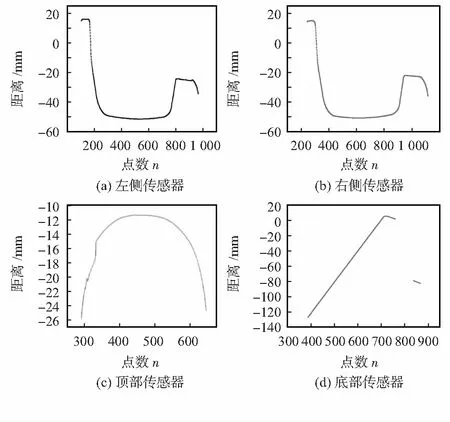

选取第10号轨,通过20次测量,把滑台扫描检测得到的外形尺寸数据经过软件处理后,得出4幅图像,即钢轨高度、轨头宽度、轨底宽度、轨腰宽度,如图6所示。

从图6得出钢轨高度、轨头宽度、轨底宽度与人工测量值对比结果,重复误差分别在0.015~0.027 mm,0.023~0.076 mm,0.036~0.071 mm之间,波动范围不大,说明相比人工测量本系统速度更快,稳定性更强。

图6 外形尺寸数据

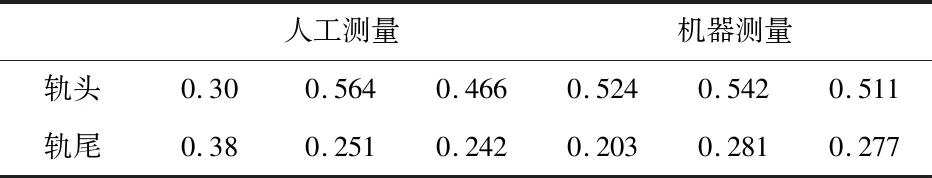

表1为不对称度轨头与轨尾两部分的5次人工测量与机器测量结果对比分析。

表1 不对称度测量结果对比 mm

从表1中可以得出:1)轨头部分:机器测量结果明显比人工测量偏大,误差在0.17~0.26 mm之间;2)轨尾部分:机器测量结果较人工测量偏小,误差在0.1~0.18 mm之间。对于钢轨不对称度的测量,机器测量值与人工测量值的偏差满足铁道部规定的合格钢轨不对称度的允许偏差±1.2 mm的要求。

3.2.3 准确性测试

除了验证本系统的重复性[15]之外,还需要验证其准确性。由于测试的数据过多,因此本文随机选取2根钢轨,分别进行10次人工测量和机器测量。经准确性测试可得:1号轨与2号轨的钢轨高度、轨头宽度、轨底宽度、轨腰宽度与人工测量值对比可得绝对误差分别在0.012~0.032 mm,0.02~0.07 mm,0.01~0.12 mm,0.038~0.042 mm之间,即随机选取的2根钢轨各外形尺寸数据之间的对比误差波动范围不大,说明机器测量具有较好的准确性。

4 结 论

本文提出了一种基于高精度激光轮廓仪动态测量钢轨轮廓系统,根据钢轨建立世界坐标系,构建钢轨廓形测量模型。经现场测试,钢轨高度、轨头宽度和轨底宽度的重复精度可达0.015 mm,绝对精度最高可达0.01 mm。实验结果表明:该系统和人工测量相比具有更快的测量速度和更高的精度。本系统改善了当前人工测量自动化程度低、效率低的现状,推动了全自动非接触式钢轨轮廓检测的发展。可以应用于长钢轨的检测中,在各焊轨基地将具有巨大的应用前景。