含沙水中长短叶片混流式水轮机内部流动特性研究

朱乔琦,袁 帅,邓 聪,刘小兵

(西华大学 流体及动力机械教育部重点实验室,成都 610039)

0 引 言

我国河流中的泥沙浓度极高,在水轮机工作时含沙水会对水轮机流道中的各部件产生危害[1,2]。因此,有必要研究含沙水中水轮机的磨损问题。张晓旭[3]等通过对比分析仅有长叶片的转轮及长短叶片转轮在含沙水两相流动时的内部流场,得出长短叶片转轮磨损更轻、性能更优。黄剑锋[4]等利用SIMPLEC算法对混流式水轮机进行了数值模拟计算并对其进行分析,结果表明小开度工况下磨损较为严重的部件为活动导叶、转轮及下环。米紫昊[5]等基于欧拉固液两相流模型对水轮机活动导叶内部的固液两相紊流进行数值模拟分析,提出了导水机构的磨损预估及相应的修复建议。李琪飞[6]等通过对不同固相体积分数下蜗壳、固定导叶、活动导叶等部件的进行数值模拟,得出在固相体积分数不同时,在水轮机导水部件内流动特性具有很大的差异性。马越[7,8]等利用CFX软件,对长短叶片混流式水轮机小流量工况进行全流道的数值模拟计算。Biraj[9,10]等认为应进一步研究混流式水轮机部件内部流动不稳定的原因,通过设计优化来减少水轮机的磨损及空化。本文运用计算流体力学CFD对水轮机全流道进行沙水两相流数值模拟,揭示水轮机内部包含泥沙颗粒影响的固液两相流流动机理。

1 几何模型

1.1 水轮机基本设计参数

选用某高水头多泥沙电站混流式水轮机HLA542-LJ-275为研究对象,额定水头H=250 m;额定流量Q=27.58 m3/s;额定转速n=375 r/min;转轮直径D1=2 750 mm;活动导叶数Z1=24;固定导叶数Z2=12;导叶分布圆直径D0=3 200 mm;导叶高度b0=330 mm;导叶类型为正曲率导叶;转轮长叶片数Z=15;转轮短叶片数Z=15。

1.2 建模及网格划分

根据HLA542水轮机各过流部件(主要包括蜗壳,导水机构,转轮和尾水管)单线图,应用UG软件分别建立三维水体模型。根据运行实例,本电站混流式水轮机在小流量工况下,转轮与导叶泥沙滑移速度及泥沙浓度最高,此处泥沙磨损最为严重,因此本研究主要开展水轮机小流量工况内部流动特性研究。活动导叶水体模型按水轮机小流量工况下的开度进行建模,其三维全流道几何模型如图1所示。

图1 水轮机三维全流道模型Fig.1 3D full flow channel model of hydraulic turbine

应用ICEM软件对蜗壳、转轮、固定导叶、活动导叶、尾水管三维水体模型分别进行四面体非结构化网格划分,将各区域网格进行装配得到整个水轮机全流道三维计算网格,各过流部件网格质量达到0.45以上,将划分好的网格导入CFX进行计算,并对其质量进行无关性检查,选取多个网格数的最终结果进行分析和对比,确保满足计算要求。最终确定的水轮机全流道网格总数为14 157 989个,其中蜗壳网格数为1 194 918个,转轮网格数为5 564 795个,固定导叶网格数为2 473 540个,活动导叶网格数为2 896 576个,尾水管网格数为2 791 603个。

2 数值模拟

2.1 湍流模型及多相流模型

本文选取N-S方程为基本控制方程,液相(水)采用标准k-ε湍流模型[11],泥沙相选用离散相零方程模型,并采用Partical两相流模型进行数值模拟计算[12-14]。Partical模型适用于一相为连续流体介质,其他相为分散相或多相分散相的多相流中。

依据Gidaspow Drag模型[15,16],相间拖拽力表达式为:

(1)

当rc>0.8时:

(2)

当rc<0.8时:

(3)

式中:rc表示连续相体积分数,%;CD表示拖拽力系数;Re表示雷诺数;γβ表示颗粒体积分数,%;Dαβ是单位体积内颗粒对连续相的拖拽力,N/m3;d和dp表示平均粒径,m;Uβ和Ud表示颗粒速度,m/s;ρα和ρc表示连续相密度,kg/m3;Uα和Uc表示连续相的速度,m/s;μc表示连续相的黏度,Pa·s。

2.2 边界条件设置

进口条件:进口边界条件采用速度进口,进口速度根据流量确定,假设进口来流均匀,进口流速垂直于进口边界面,进口流速根据流量确定为2.059 m/s。

出口条件:出口边界条件根据吸出高度确定压力出口,方向垂直于出口面,计算出口压力为188 153 Pa。

固壁条件:固壁上速度满足无滑移壁面条件,在近壁区域采用标准壁面函数。

泥沙相的体积分数和颗粒尺寸:根据电站实测,平均泥沙体积分数为0.359 2%,颗粒尺寸按0.1 mm。

3 计算结果及分析

本文通过对HLA542-LJ-275水轮机小流量工况进行全流道三维定常湍流流动计算来分析其内部流动情况。

3.1 蜗壳流场计算分析

该水轮机蜗壳流场计算结果如图2、3、4所示,小流量工况下,从压力分布来看,蜗壳从入口到出口的压力均匀分布,压力沿水流流动方向逐渐增大,并在圆周方向上对称性较好。蜗壳内流线由进口到出口速度逐渐增大,流道内流线均匀,可见蜗壳内流体流动情况较为理想。蜗壳内的泥沙项主要分布于蜗壳外壁,泥沙浓度随着水流方向逐渐增大,在蜗壳尾部有泥沙聚集。

图2 蜗壳压力分布图Fig.2 Pressure distribution of spiral case

图3 蜗壳流线图Fig.3 Streamlined diagram of spiral case

图4 蜗壳泥沙分布Fig.4 Sediment volume fraction of spiral case

3.2 导水机构流场计算分析

该水轮机导水机构采用12个固定导叶和24个对称活动导叶。小流量工况下的水轮机导水机构计算结果如图5至7所示,活动导叶出口与叶轮交接处速度较大,这是由于转轮与导叶动静交接导致,由流速分布云图可见,导叶翼型工作良好,低压区较小,导水机构泥沙分布均匀,可见含沙水由导水机构均匀进入转轮。

图5 导水机构压力分布图Fig.5 Pressure distribution of guide apparatus

图6 导水机构流速分布云图Fig.6 Flow velocity distribution of guide apparatus

图7 导水机构泥沙分布Fig.7 Sediment volume fraction of guide apparatus

3.3 转轮内流场计算分析

该水轮机采用长短叶片转轮,转轮叶片压力分布均匀,梯度明显,叶片低压区主要集中在出口端区域,最低压力高于空化压力。长短叶片表面泥沙分布主要集中在出水边。从泥沙相体积分数分布可知,长短叶片的头部和尾部的泥沙体积分数均较高,其中长叶片正面靠出口处泥沙相体积分数最大,导致此处磨损较大。

图8 转轮长短叶片各流面近壁面压力分布图Fig.8 Runner pressure distribution cloud of each flow face of the long and short blade of the runner

图9 转轮长短叶片各流面近壁面泥沙相体积分数分布Fig.9 Sediment volume fraction near the wall of each flow face of the long and short blade of the runner

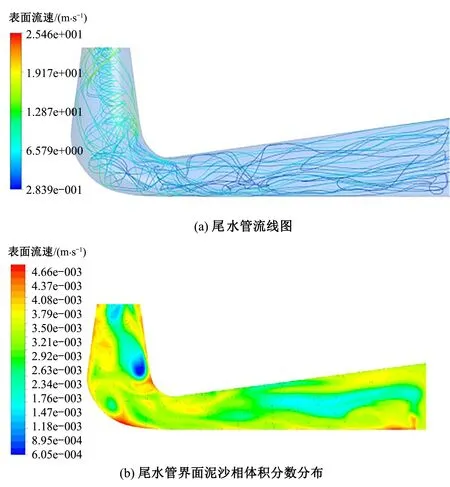

3.4 尾水管内流场计算分析

尾水管内流动特性由图10所示,由于在小流量工况下流速较小,泥沙在尾水管底部浓度较其他过流部件明显,整个流道内水体和泥沙绕流均存在较小的脱流,中心涡带无明显偏移,从而回收一部分流速水头能量。

图10 尾水管内流动特性Fig.10 Flow fields in draft tube

4 结 论

本文通过对HLA542型长短叶片混流式水轮机在含沙水中小流量工况进行数值模拟分析,得出如下结论:

(1)本文利用 Particle多相流模型对高水头混流式水轮机在含沙水中的运行情况进行模拟分析,计算结果较好地揭示了固液两相流混流式水轮机内部沙水的流动规律。这对于高水头混流式长短叶片水轮机的检修与防护具有一定指导意义。

(2)转轮各叶片泥沙相体积分数分布并不均匀,对叶片进行进一步分析发现,长短叶片的泥沙相体积分数主要分布于头部及尾部,其中正面靠出口处泥沙相体积分数较大,说明在小流量工况下长叶片的正面头部及靠近尾部的区域是最易损坏部位。对于短叶片而言背面靠近上冠的位置也有一定程度的磨损,在后期的维护保养及维修中应当重点关注。

(3)对于尾水管部件可以清楚看出泥沙在尾水管底部浓度较为明显,整个流道内水体和泥沙绕流均存在较小的脱流。全流道数值模拟具有重要研究价值,值得进一步研究。