长距离输水管道水力过渡分析及水锤防护措施研究

廖功磊,钟林涛,蒋辉霞,余 欣

(1.四川省机械研究设计院,成都 610063;2.四川省农业工程学会,成都 610063;3.四川省农业机械研究设计院,成都 610063)

0 引 言

水电站与泵站在水力机组过渡过程下,将引起系统内水压力、转速等一些参数的异常升高,从而发生输水管道破裂和机组部件破坏等严重安全事故。在泵站中,水泵由于突发性断电事故而突然甩负荷,如果泵站中没有设置液控缓闭蝶阀,输水管内水大量倒灌至进水池将引起机组长时间倒转而烧坏电机,严重时将淹没泵房;如果液控缓闭蝶阀关阀过程过快,将导致较大的弥合水锤发生。因此,研究泵站水力过渡过程下水压力和转速等变化规律,对提出合理的关阀规律、是否增设调压设备等措施起到至关重要的作用[1-3]。

多水泵并联的长距离输水管道工程具有输水管线长、流量大、管道沿线起伏大、设计扬程高等特点,加之水泵机组数量较多,由事故停电而引起的水力过渡过程较为复杂。从技术经济角度出发,提出合理的水锤防护手段对保障泵站安全、减少泵站建造成本都具有重要意义。在长距离输水管道系统中,常用的水锤防护手段包括增大水泵转动惯量、合理设置关阀规律、安装空气阀与单向调压塔等。如张毅鹏等[4]研究了5台水泵并联的6 km输水管道停泵水锤,发现合理设置关阀规律与安装空气阀和单向调压塔能明显降低停泵水锤造成的危害;王玲等[5]通过研究压力波动预止阀的关闭特性,发现具有减速关闭特性的预止阀更有利于水锤的防护。由于不同泵站基本条件的差异性,采取何种防护措施需对其进行详尽的计算,本文结合工程实例,对断电事故下3台水泵并联的17.60 km长距离输水管道进行水力过渡过程分析与计算,并提出相应的水锤防护措施。

1 工程概况

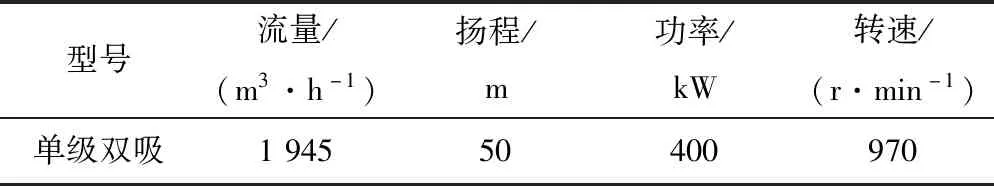

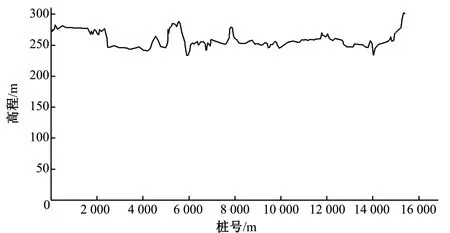

四川某水厂清水输水管线从净水厂至加压泵站线路总长度约17.60 km,输水管材为DN1400的Q235A焊接钢管,设计压力1.0 MPa。净水厂内安置4台同型号单级双吸清水离心泵(3用1备),单台水泵设计流量为1 945 m3/h,其具体参数如表1所示。净水厂内3台水泵并联运行,输水管为单管布置,系统设计流量为5 835 m3/h,其输水管线沿地形布置情况如图1所示。该水厂泵出口设置液控蝶阀,管道沿线高处均设置有复合式双口排气阀,排气阀布置原则为每500 m设置一个。

表1 水泵技术参数表Tab.1 Pump parameters

图1 输水系统管道纵剖图Fig.1 Profile of pipe

2 水力过渡过程计算模型

2.1 水泵全特性曲线

一般的,含水泵机组的长距离输水管道系统进行水力过渡过程进行数值计算时,需要设置水泵的边界条件,为了表示水泵在各种运行工况的特性,引入WH~x、WB~x坐标的水泵全特性曲线[6]。由于从制造者那里得不到泵的全特性资料,只能通过已知比转速泵的数据引申,文献[7-9]给出了水泵全特效曲线换算方法。已知国际单位比转速ns公式为:

(1)

式中:转速n的单位为r/min,扬程H的单位为m,流量Q的单位为m3/s(双吸泵在计算比转速时,流量需除以2)。得到该水厂3台单级双吸离心泵比转速为ns=26,由文献8得到该型号水泵Suter曲线如图2所示。

图2 ns=26泵全特性曲线Fig.2 The complete characteristic curve of ns=26

相应的,由Thorley[10]给出的经验公式计算得到该水厂3台水泵叶轮惯量Ip=12.59 kg·m2、电机惯量Im=31.8 kg·m2。

2.2 水锤波速

水锤波速采用不可压缩薄壁弹性管水击波速计算公式[8],并假设整个管线锚定而不能纵向位移,其计算公式为:

(2)

式中:ψ为无量纲参数,取决于管道的弹性特征;E为管壁杨氏弹性模量;K为液体的体弹性模量;ρ为液体密度;v为泊松比。其中,无量纲参数ψ通过以下公式确定:

(3)

式中:D为管道直径;e为管壁厚度,计算求得输水管道内水锤波速为1 012.04 m/s。

2.3 边界条件及计算方法

管道系统非恒定流水锤方程采用特征线法进行求解,水泵边界条件由水泵的水头平衡方程及惯性方程组成,进出水池、管道并联节点等边界条件采用相邻管端的正、负特征方程和边界点的水力特性方程联立求解,相应的建立液控蝶阀、单向调压塔和排气阀的边界条件。

3 结果与讨论

3.1 无防护措施

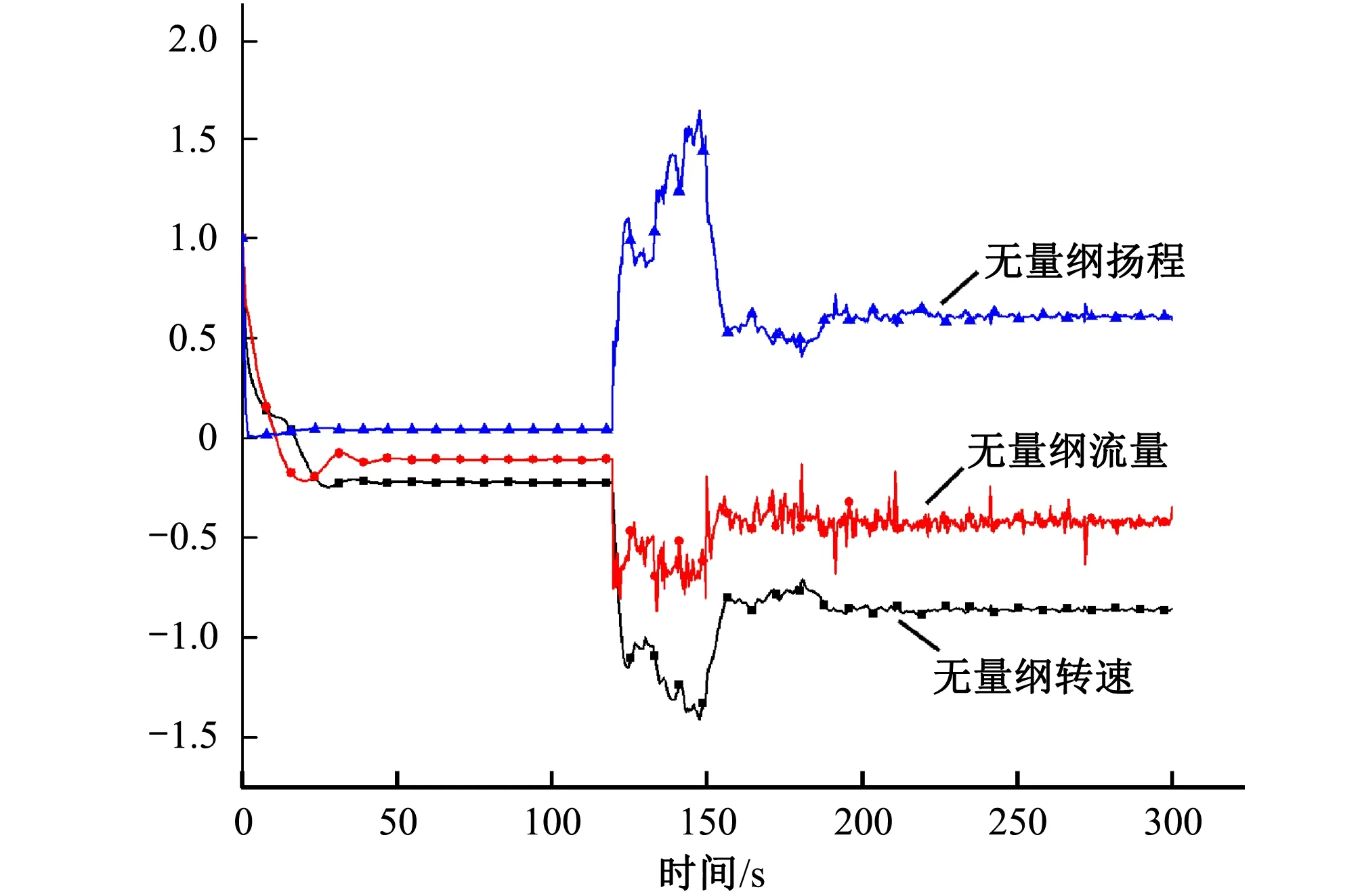

假设工程未增设任何防护措施,当发生事故停泵时泵出口蝶阀未能及时关闭,对工程进行水力过渡过程计算,计算时间为300 s。图3为无防护措施下事故停泵的无量纲转速、流量、扬程随时间变化曲线,从图3中可以看出,水泵在16.89 s后进入水轮机工况,叶轮倒转,最高倒转速度为额定转速的1.4倍,超过《泵站设计规范》中规定的离心泵最高倒转速度不超过额定转速1.2倍的要求。水泵在10.69 s后开始倒流,最大倒泄流量为额定流量的0.8倍;最大扬程为额定扬程的1.64倍,超过规范规定的1.5倍。由图4可以看出,事故停泵后,泵出口阀门发生液柱分离再弥合现象,最大空腔体积为45 m3,水锤压力为0.76 MPa(约78m水柱高度)。可见,在无水锤防护装置下,管道内不仅出现液柱分离现象产生较大水锤,而且管道内水大量倒灌至进水池引起水泵倒转,严重时将烧坏电机;因此,该水厂必须采取相应的防护措施。

图3 事故停泵水力过渡计算结果Fig.3 Results of hydraulic Transient Process of pump-stopping

图4 事故停泵阀门出口空腔与压力对比Fig.4 Pressure and cavity volume comparison of pump-stopping

3.2 二阶段关闭蝶阀与空气阀联合防护措施

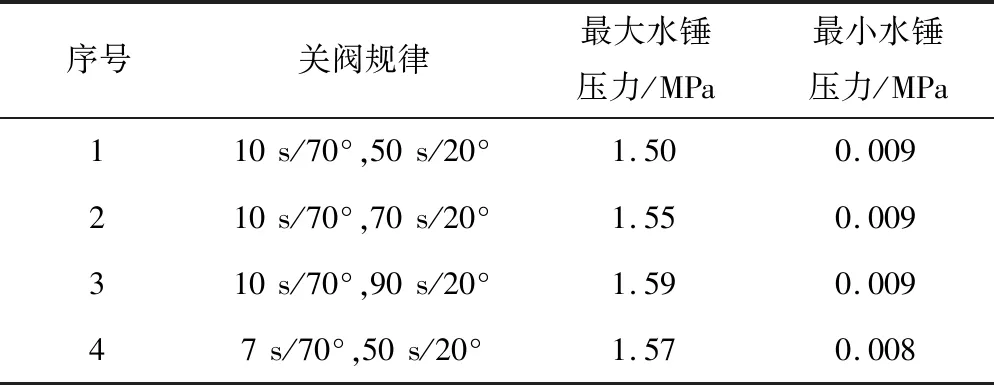

大量实验与研究显示[1,5],合理布置空气阀与设置阀门关闭规律能有效降低水锤压力。输水管路沿线设置空气阀,同时,拟在泵出口设置4种不同关闭规律的液控蝶阀,4种方案均采用二阶段线性关闭;其阀门不同关闭规律下最大水锤压力结果如表2所示。可以看出,不同关阀规律下,输水管道内依然存在较大的水锤压力,但由于空气阀的存在,最小水锤压力大于气化压力。

事故停泵出口蝶阀10 s快关70度与90 s慢关20度二阶段关阀水力过渡过程计算结果如图5所示。从图5(a)中可以看出,泵出口蝶阀关闭后,阀门出口压力迅速下降,最低压力为8.43 kPa,略高于常温下水气化压力2.062 kPa;随后压力迅速增加,最大水锤压力为1.36 MPa,大于输水管道的设计压力。

表2 不同关阀规律水力过渡计算结果Tab.2 Results of hydraulic transient process of different method for closing-valve

在二阶段关闭蝶阀与空气阀措施下,管线最大水锤压力出现在桩号J39,距净水厂4 216.24 m处,其压力随时间分布曲线如图5(b)所示。100 s液控蝶阀彻底关闭后,管道内产生了较大的水锤,水锤压力为1.59 MPa,大于管道设计压力1.0 MPa。相对于事故停泵无防护措施下泵出口产生空腔,空气阀一定程度上能防止管道内压力降低到气化压力以下,但仍然无法降低最大水锤压力。而不同关阀规律能一定程度上降低最大水锤压力,但改善效果有限,这是因为该工程具有较长的输水系统,且沿线起伏大;关阀后,大量空气进入管道内形成更为复杂的气液两相流。因此,该工程应采取其他防护措施。

图5 10 s/70°,90 s/20°关阀水力过渡计算结果Fig.5 Results of hydraulic Transient Process of closing valves for 10 s/70°,90 s/20°

3.3 单向调压塔防护措施

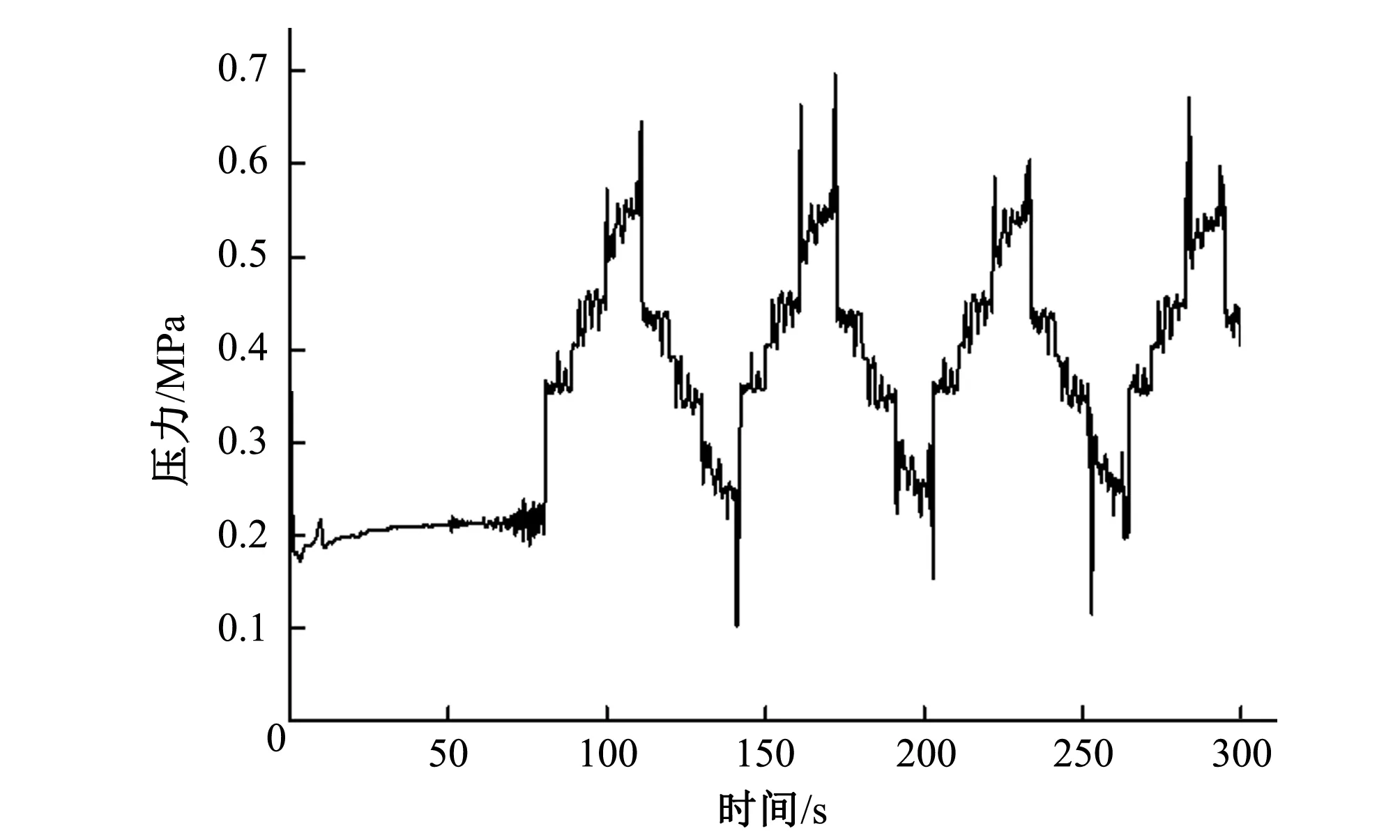

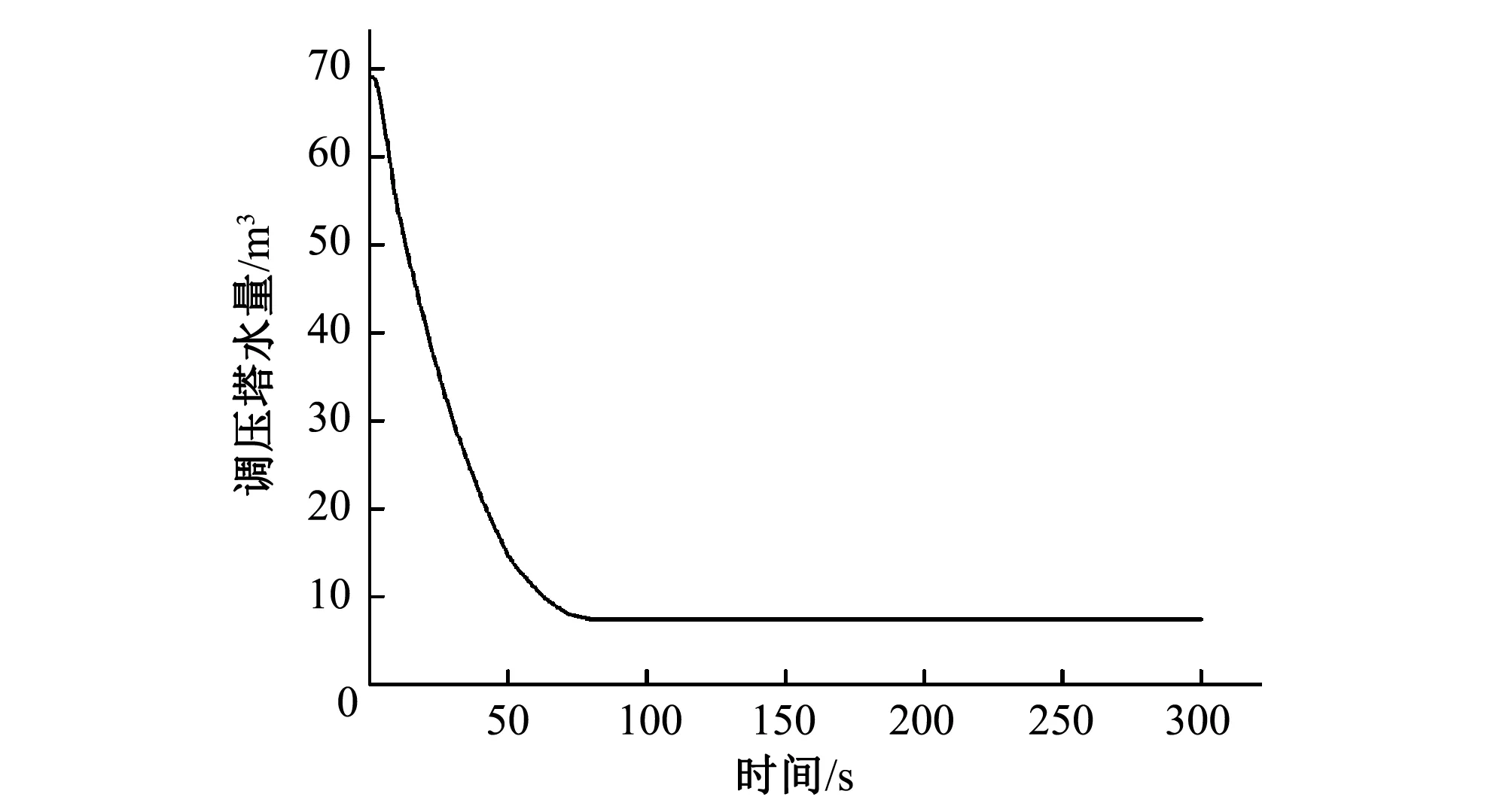

在二阶段关闭蝶阀与空气阀防护措施基础上,于压力输水管道J3节点距泵房300 m第一个拐点处设置单向调压塔一座,调压塔直径为4 m,高5.5 m。单向调压塔距地面高度约2 m,单向调压与压力输水管道间通过DN300钢管连接,连接处设置止回阀,防止管道内水涌入单向调压塔内。事故停泵后其泵阀门压力随时间分布如图6所示,可以看出,设置单向调压塔之后,泵出口阀门处压力在0.1~0.7 MPa之间波动,最大压力小于管道设计压力;最小压力远大于常温下水气化压力,即设置单向调压塔之后,在事故停泵后,泵出口蝶阀关闭,管道内不再发生液柱分离再弥合现象。从图7可以看出,事故停泵发生之后,调压塔内水位迅速下降向管道内补水,总补水量61.64 m3。通过与图5与图6进行对比可知,事故停泵后单向调压塔通过向管道内补水,避免了事故停泵时弥合水锤的产生;相对于设置空气阀下,单向调压塔在降低水锤压力的效果更加明显。因此,该工程增设单向调压塔能有效避免停泵水锤对输水管路系统造成破坏。

图6 泵出口阀门压力随时间变化曲线Fig.6 Pressure drop history at pump outlet valve

图7 调压塔水量随时间变化曲线Fig.7 Volume drop history of surge tank

4 结 论

对四川某水厂17.60 km输水管道及机组进行事故停泵的水力过渡过程计算,结果表明:

(1)无水锤防护装置下,事故停泵时水泵倒转速度为额定转速的1.4倍,倒泄流量为额定流量的0.8倍。事故停泵后管道内将发生液柱分离再弥合现象,最大空腔体积为45 m3,最大水锤压力为0.76 MPa。其结果不符合《泵站设计规范》的相关要求。

(2)空气阀在事故停泵后,能防止管道内水压力低于气化压力;改善泵出口阀门关闭规律不能使输水管道内最大水锤压力降低到合理范围之内,输水管道内最大水锤压力大于输水管道的设计压力。

(3)在二阶段关闭蝶阀与空气阀的基础上设置单向调压塔,能有效消除事故停泵后管道内液柱分离再弥合现象,管道内最大水锤压力均小于输水管道设计压力,防水锤效果明显,该工程中应当采用。