基于流固耦合的某摆膛炮膛管间隙研究

刘念祖,戴劲松,王茂森,何 福

(南京理工大学 机械工程学院,江苏 南京 210094)

摆膛机构通过每次横向摆动90°完成装弹(同时卸弹)、对齐身管、击发等一系列动作,实现连续射击。摆膛与身管的间隙距离成为影响摆膛顺利装填弹及炮弹发射效果的重要因素。间隙太大,内弹道气密性不足,弹丸出炮口初速低;间隙太小,炮膛转动容易卡住而影响机构运转稳定性。射击时,火炮由于与火药气体接触,受到气体的瞬态脉冲加热,尤其是快速连续射击使管内温度迅速上升[1]。本文利用流固耦合和动网格构建瞬态传热受力模型,忽略高温烧蚀等因素的影响,分析发射和装弹过程中摆膛和身管在高温高压下的变化规律,为确定膛管间隙距离提供借鉴。

1 摆膛炮膛-管传热数理模型

温度场中的传热主要有3种方式[2]:对流、传导和辐射。身管传热有膛内火药气体流动传热、身管固壁传热、外壁和外界的对流,辐射换热量是对流换热的百分之一,可以不加考虑。

1.1 温度场的控制微分方程

枪炮射击时,膛内对流换热复杂,需要做如下简化假设[3]:

①药室直径与身管孔径相同,忽略膛线对气流的影响;

②将实际的多相流简化为单相流,装药燃烧热量在能量方程中予以考虑;

③边界层很薄,解核心流可以不考虑边界层存在,将核心流作为边界层流动的外边界条件,气体定义为理想气体;

④火药气体与身管间只存在强迫对流换热。

各向同性的材料在圆柱坐标(r,φ,z)的导热微分方程为

(1)

式中:ρ为材料密度,cp为材料比定压热容,λ为导热系数,T为温度,qv为内热源强度。

以物体边界面与介质之间的对流换热和边界面上物体的导热确定边界面上的换热方程:

(2)

1.2 流固耦合结构简化模型

取该研究中摆膛炮2个重要构件:摆膛和身管,采用Pro/E建立三维实体模型,如图1所示。

摆膛和身管的位置如图2所示,两者球弧面同心且在直径方向上预留一定的间隙,在球弧面上取摆膛身管间隙处的4个点Q1,Q2,Q3,Q4(其在系统坐标系中坐标为Q1(-0.144 5,0.035,0),Q2(-0.145,0.035,0),Q3(-0.143,0.041,0),Q4(-0.143 5,0.041,0));击发弹丸为埋头弹形式,采用塑料弹壳。图2中,E-E为摆膛靠近间隙处的截面;F-F为身管靠近间隙处的截面。

图1 某摆膛炮摆膛、身管模型

图2 摆膛、身管模型截面示意图

2 边界条件和材料热性能参数的确定

2.1 火药燃气的温度历程及对流换热系数

根据已知内弹道火药力f,气体常数可以取R=0.85×10-4N·s/m2,估算火药气体爆温;膛内火药气体的平均温度随时间变化规律为

T(t)=T0exp(-AtB)

(3)

(4)

(5)

式中:T0为爆温;A,B为待定拟合指数;Tk为内弹道结束时膛内气体的平均温度;Te为后效期结束时膛内气体的环境温度;ti为内弹道持续时间;tc为以内弹道结束时刻为起点的后效期持续时间[4]。

由于射击时间短,采用湍流受迫对流换热近似计算火药气体对身管、弹壳的对流换热系数:

(6)

式中:Nu为努塞尔数,d为管内直径。

2.2 各结构的材料性能参数

火药气体采用理想气体,其比定压热容cp=1 834 J·kg-1·K-1,导热系数可用λ=-0.043 5+8.483×10-5T(t)表示,材料性能参数如表1所示。

表1 结构材料性能参数

3 流固耦合场仿真模拟及热-应力计算

3.1 结构有限元模型的建立

将上述三维装配模型采用有限元网格划分软件进行网格离散,参考图3截面示意图位置,分别设置火药气体-身管、火药气体-弹壳、弹壳-摆膛的接触面为接触耦合面,弹底位置设置为动网格的运动体,其余面为壁面。

图3 有限元网格及边界示意图

3.2 单发内弹道时期及后效期的模拟仿真

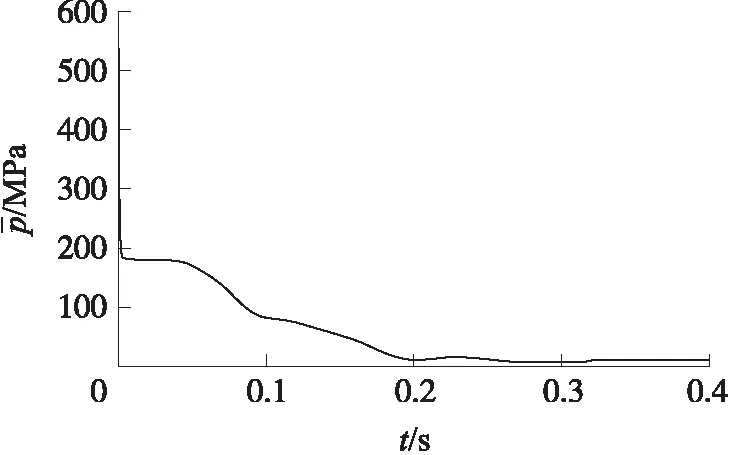

从图4、图5可以看出,弹丸在身管内加速时间很短暂,在曲线开始的几毫秒内火药气体的温度和压强呈现断崖式下降;而后效期内温度、压强下降趋势逐渐变缓且趋于稳定。

图4 单发周期火药燃气平均温度变化

图5 单发周期流场平均膛压变化

3.3 五连发下摆膛、身管热-应力仿真分析

将单发周期下靠近间隙处的摆膛、身管一小段内壁的壁面温度和压强导出,连续加载5次;摆膛、身管其他面设置常温和标准大气压。分别取E-E、F-F截面上3个点(r为截面上点距离身管轴线的距离)反映摆膛、身管五连发后温度上升情况,如图6、图7所示。

图6 五连发摆膛E-E截面温度变化

图7 五连发身管F-F截面温度变化

五连发过程中整个摆膛温升变化不大,维持在300 K常温左右,经分析主要存在两方面因素:①塑料弹壳传热性弱,相当于在火药气体和膛壁之间加了一个隔热层;②在实际情况下内弹道结束的后效期摆膛需要进行装弹动作,新弹进膛挤出弹壳的同时将膛内炽热的火药气体挤出,高温火药气体在摆膛里停留时间很短。而身管内壁由于火药气体的多次直接冲击和后效期自然冷却,靠近内壁一侧r=0.03 m处温度由常温上升到535 K左右,靠近外侧r=0.04 m处的身管温度上升不明显。

将该结构温度场瞬态变化数据导入结构应力模块,设置材料性能参数,施加结构边界条件和火药气体的压强曲线,分别记录摆膛开始摆动时刻Q1,Q2,Q3,Q44个点处的形变位移,表中sx,sy,sz分别为x,y,z方向位移,s*为总变形位移。

表2 间隙边界处Q1,Q2,Q3,Q4形变位移

将上述4个点分为2组,即Q1-Q2,Q3-Q4,分别将同一时刻的总变形位移相加,得到2组点最大位移量:0.082 8 mm+0.061 mm=0.143 8 mm,0.082 9 mm+0.054 5 mm=0.137 4 mm。五连发射击的条件下确定摆膛和身管在球弧面直径方向的间隙为0.1~0.2 mm,实际中预设的两者间隙在0.35~0.5 mm范围内,相比仿真结果有所差别。因此,在设计加工过程中可适当减小膛管间隙,既满足摆膛旋转正常供弹,同时防止间隙过大后火药气体大量溢出的情况,减小对装置气密性和弹丸发射初速的影响。

4 结论

本文通过上述计算过程得出以下结论:

①该摆膛炮由于使用塑料弹壳的弹丸,隔热性能好,且推弹动作挤压已燃火药气体,通过仿真发现摆膛温度在五连发射击后变化不明显,由此推测提高发射速度和数量,摆膛不会出现由温度升高带来的不利影响;

②通过流固耦合传热和有限元仿真计算确定摆膛-身管球弧面径向间隙在0.15 mm左右,这是本文基于温度与压强2个因素得到的结果,然而火炮发射过程中需要考虑的因素很多,如发射中产生的烧蚀、火药气体双向流的参数化设置等,因此对以后多方面的优化提出了更高的要求。