600MW机组超低NOx燃烧技术研究与实践

武延东

(国家能源河北龙山发电有限责任公司,河北 邯郸 056400)

氮氧化物NOx 会对空气造成污染,威胁人们的身体健康,同时它会发生一系列化学反应,产生更多的环境污染物。现阶段,我国大部分火电厂的燃料主要是煤炭,煤炭在燃烧过程中会产生大量氮氧化物NOx 气体,因此,如何有效地控制火电厂机组锅炉燃烧时的NOx 排放是非常重要而紧迫的问题。

1 锅炉概述

某火电厂600MW 锅炉是上海锅炉有限公司生产的型号为SG-2028/17.5-YM908 的亚临界参数锅炉。该锅炉为全钢悬吊结构,密闭的π 型布置锅炉,其主要特点为单炉膛平衡通风、四角切向燃烧方式、控制循环、一次中间再热。使用的燃煤为烟煤,锅炉的制粉系统为正压直吹式制粉系统,配置了六台中速MPS 磨煤机,每台磨煤机用于一层燃烧器,其中5 台投入使用,1 台作为备用。

2 超低NOx 特性及其控制原理

火电厂机组锅炉燃烧NOx 的产生方式包括快速型、热力型、燃料型三种。其中燃料型产生方式生成的NOx 占了80%以上,因而成为各类超低NOx 燃烧技术的主控对象。生成量第二高的是热力型NOx,这类NOx 主要是因为锅炉内部部分区域的温度太高生成的,快速型NOx 所占比例极少,可忽略不计。因此,本次研究的改造方案主要针对燃料型、热力型这两种氮氧化物的生成而设计。其中,燃料型NOx 是火电厂机组锅炉燃烧器改造的主要对象,改造技术通常包括烟气再循环、空气分级、燃烧器改造等。我国煤炭产量高,但煤炭成分比较复杂,性质差异较大,运用国外的技术易导致锅炉结渣、飞灰中碳的含量较高等问题。如果采用空气分级技术,将空气分离出一部分输送到锅炉燃烧器的顶部作为燃尽风,那么在主燃烧器的部分区域,煤粉燃烧可能导致具备缺氧而形成还原性气氛,使得灰熔点降低,加剧水冷壁结渣。除此以外,锅炉燃烧器局部缺氧使部分煤粉燃烧不充分,导致飞灰中可燃物质含量上升,影响锅炉燃烧效率。基于此,本次研究结合火电厂机组锅炉的燃煤特性,决定选用双尺度超低NOx 燃烧技术改造机组,因此,如何在有效控制氮氧化物NOx 排放的前提下同时降低锅炉结渣、腐蚀、飞灰可燃物质的含量,是燃烧器性能优化是否成功的关键。

3 火电厂机组锅炉燃烧器性能优化方案设计与优化

3.1 性能优化方案

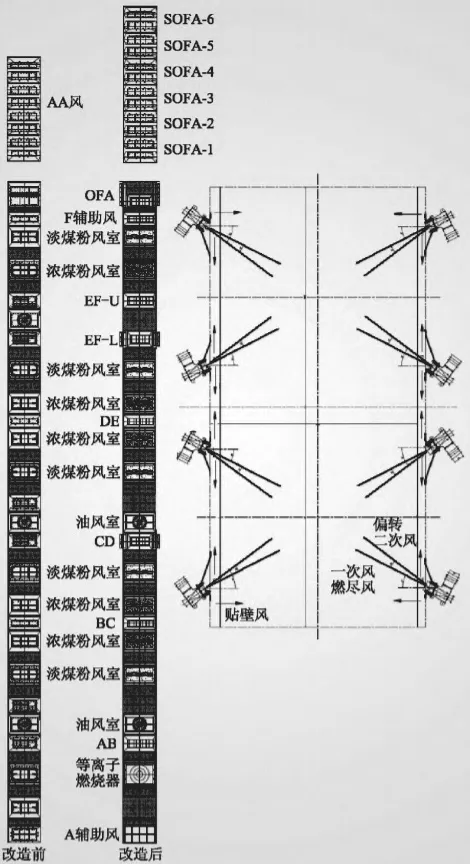

图1 为经过性能优化的锅炉燃烧器结构设计。

图1 锅炉燃烧器性能优化示意图

该方案的主要特点包括以下几点。

(1)重置燃烧器,除A 层的一次风继续使用等离子燃烧器之外,B 层、C 层、D 层、E 层、F 层的一次风喷口均使用中间带有稳燃钝体的燃烧器。

(2)优化了假想切圆的燃烧方式,一次风射流在锅炉内形成两个逆时针旋转的切圆,二次风射流、一次风射流偏置7°,顺时针切入构成横向空气分级。

(3)优化了主燃烧器风量分配以及一、二次风喷口面积,使一次风速满足煤粉燃烧特性要求,减少二次风量,选用新型二次风室,使主燃烧器区域形成欠氧燃烧氛围。

(4)优化各层的燃烧器标高、间距,在现有主燃烧器上部空间增设第七层分离燃尽风SOFA 喷口,分配足够的SOFA 燃尽风量,形成超大还原区;将燃烧器区域的欠氮环境划分为两个亚层,用CD 二次风分开,以确保这两个亚层的燃烧火焰刚度,确保煤粉燃烧稳定高效,实现NOx 低排放的目标。

(5)在两层的喷口间、燃尽风室两边设置贴壁风,在还原区设置WA 贴壁风。

(6)燃尽风燃烧器可整体上下摆动,使还原区的大小能够灵活调整。

3.2 技术优化路径

(1)设置大小可调的超大还原区。本次研究的600MW锅炉燃烧器性能优方案中设置了高度达9m 的超大还原区,设计超大还原区主要有以下三点原因:①燃煤优异的燃烧性能,需要比常规设计高lm 空间;②其中有一部分还原空间通过压缩主燃烧器区域获得。③燃烧器设有上下摆动机构,使得还原区大小可调。

(2)压缩主燃区。在实际情况下,锅炉内部的煤粉将迅速达到着火温度。而煤粉燃烧火焰传播快,挥发分、焦炭也可以快速着火。而煤粉燃烧的热量主要来自焦炭,焦炭燃烧时间占到煤粉燃烧总时间的90%。因此,要提高锅炉燃烧效率可以提升燃尽区位置,从而得到足够达的还原区,本次研究的方案在确保不改变最底层一次风燃烧器标高的前提下,将最顶层一次风向下移动1.86m 左右,通过压缩主燃区增加还原区,使煤粉的燃尽时间增加了0.3s,使煤粉的燃烧更加充分,减少NOx 排放。

(3)多用途节点功能区。节点功能区是将相邻两层一次风燃烧器设计为浓淡相反的双出口,形成浓浓相对的局部极富燃料区;在浓相中的煤粉浓度高,空气少,挥发分较多,更容易着火。而一次风为下浓上淡,颗粒较粗的煤粉燃烧时会下压趋势,有助于增加煤粉的燃烧时间。两层一次风喷口间中心二次风、一次风小角度偏置,浓煤粉和热烟气混合,高温贫氧烟气使煤粉迅速着火,在欠氧环境下充分燃烧,挥发分快速进行还原反应,在不影响煤粉燃烧效率的前提下,达到减少NOx 生成的目的;与此同时,可以在中心二次风两边设置贴壁风喷口,构成横向空气分级,同时在壁面构成保护膜,对炉壁起到保护作用。这样的节点功能区使煤粉风室、空气风室的布置更加合理,同时还具备燃烧稳定、NOx 排放低,防高温腐蚀等多个优点。

(4)低阻力均衡输配大风箱。根据空气分级技术可以将燃烧空间分为主烧区、还原区、燃尽区。因此,怎么才能将足量的二次风输送至燃尽区是本次研究的超低NOx 燃烧技术的核心。为了达到这个目的,本次方案设计了低阻力均衡输配整体风箱,贴着锅炉两面墙向上延伸至燃尽区,连接燃尽区的燃烧器。低阻力均衡输配整体风箱的通流面积是四角风箱通流面积的5 倍左右,风箱阻力为四角风道阻力1/25~1/30,使得风箱构成等压大空间,确保燃尽区随时都有足量的二次风,进而使煤粉燃烧更加充分,减少NOx 生成。

(5)多喷口多角度调节燃尽风喷口。空气分级后超过1/3 的二次风作为燃尽风由SOFA 喷口进入炉内,炉膛下方的主燃烧器区处于严重缺氧氛围。为了使煤粉燃烧更加充分,本方案除下移主燃器之外,采用可灵活摆动、多层SOFA 喷口设计,依据燃尽区CO 分布调节燃尽风的角度,结合实际情况,向炉膛内部的不同区域送风,使煤粉燃烧更加充分,同时控制炉膛出口烟温,在减少NOx 排放的基础上,提高锅炉的经济性。

(6)统一横向、纵向多分区。本方案采用两组节点功能区在主燃区划分出两个亚区,使得主燃区存在氧化、还原交替存在区,NOx 的燃烧被有效抑制并初步还原,这是双尺度燃烧技术的主要特点。横向区域,燃烧器一、二次风旋转方向相反,并由一定角度的偏斜,在锅炉内部构成切圆,再辅之以贴壁风,形成“粉包风”“风包粉”。“粉包风”区域煤粉燃烧迅速,“风包粉”贴近锅炉壁的区域形成低颗粒浓度、低温度水平,既能强化煤粉燃烧,有能保持水冷壁清洁,有效NOx 生成。在欠氧条件下煤粉燃烧得到加强,焦炭燃尽,在降低NOx 排放的同时,保证锅炉效率。

(7)低负荷低NOx 排放技术。本方案通过减少二次风喷口、压缩主燃区等措施,使锅炉低负荷状态下主要燃烧区的进风量、煤粉量匹配合理;低阻力的贴壁大风箱使得燃尽区的风量充足,使低负荷状态下的锅炉依然具备良好的燃烧性能,NOx 排放得到有效的控制。

4 结语

综上所述,火电厂机组锅炉燃烧时排放的NOx 会污染环境,对人体健康产生危害。因此,必须重视超低NOx燃烧技术的研究,以便有效控制火电厂锅炉燃烧时的NOx排放。