潜油电泵变频调速系统问题分析及优化

唐颖

(大庆油田力神泵业有限公司,黑龙江 大庆 163311)

潜油电泵在油田生产开采过程中的应用可以将其机组直接下入井中来进行原油举升,通常情况下,潜油电泵入井深度都处于1~2.5km 范围,通过扁平电缆深入到井下为整个举升系统提供电能,但需要注意的是,在潜油电泵的运行过程中要充分保证其运行环境温度处于120℃以下。电动机在供电后就会带动多级离心泵进行高速旋转,这样就会对油液形成多级的增压,这样就能够将其有效举升到地面。传统潜油电泵系统运行过程中采取的都是全工频运行状态,保质期机组启动过程中产生的巨大冲击对潜油电泵自身使用寿命造成严重影响,对整个油田的生产开采也会造成一定程度的制约,而且还会形成严重的能源浪费现象。随着近几年变频技术的快速发展,在潜油电泵系统中潜油电泵技术的普及应用,使整个机组效果得到有效的提升。但是,变频技术在给潜油电泵机组带来节能、提产等一系列贡献的同时,也对前有电泵的运行造成了一定的负面影响。但是,变频系统在运行过程中会产生一定的高次谐波电压和电流,由此就增加了电机的损耗,另外,变频机组在运行过程中还会产生电磁波,这样就会对周围环境中的电气设备造成干扰。因此,在实际的前有电泵机组运行的过程中,如果与之相对应的功率的电器元件的开关在导通的时候,就会产生一个脉冲电流序列,而这个脉冲序列与C (dμ/dt)是成正比关系的,这样改脉冲电流序列就会对潜油电泵变频器形成一定的影响,使得变频器在运行过程中的工况出现恶化,使得电机的性能出现下降,对潜油电泵机组的运行造成负面的影响。

1 输出du/dt对电泵机组的影响

普通电压变频器在实际输出电压的过程中通常情况下会产生幅度较大的电压跳变,例如,在一些情况下电压在输出的时候,相电压产生跳变大的幅度能够与直流电母线电压保持数值相等,在这种情况下,在整个系统中一些逆变器相关的功率元件实际执行开关操作的时候速度会非常快,也就是说,在其执行开关操作的过程中du/dt的数值相对比较大。如果这一比值处于过大的状态,就会导致整个电泵机组系统中的各个主要部件的绝缘性能以及系统内部轴承的使用寿命会遭受巨大的影响,在整个潜油电泵机组中,由于在各个线路中存在大量的分布电感以及分布电容,因此就会在整个电动机组中出现巨大的波反射效应,而通过波反射效应的作用最终会导致du/dt的数值进一步被放大。在整个电动机组的电机端子位置,du/dt的数值放大后甚至能超过一倍多。

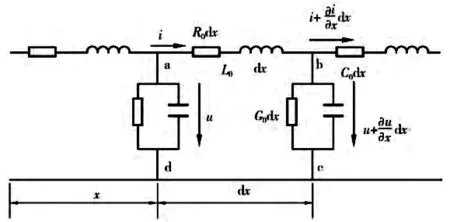

(1)行波衍射原理以及其对绝缘的影响。与潜油电泵机组整体相配套使用的输电电缆其绝缘性能非常优良,而且为了满足井下作业实际需求,因此电缆实际的强度也非常大,完全能够在井下高温环境下进行作业施工,严格意义来讲,这是一种非常特殊的作业电缆,图1 所示为潜油电泵电缆的基本电路模型示意图。

图1 均匀传输线的电路模型

整个潜油电泵机组在实际进行生产作业的过程中,电力线缆内部会同时存在入射波以及反射波,由上述两种波共同组成了整个传输电缆内部的电压以及电流。以实际运行过程中的电压电流传输情况来看,由入射波以及反射波完成叠加后形成了整个传输电缆中的电压,而入射波以及反射波在经过相减后,最终就能够形成电流。根据这种情况就可以非常明确地发现,如果整个电缆的长度不断伸长,在整个电力线缆中存在形波衍射作用,导致最终输出的dμ/dt数值就会被进一步放大。如果充分结合整个电力线缆内部存在的脉冲电流以及电机绕组内部产生的等效寄生电容出dμ/dt输出值之间存在的关系可以发现,在电缆内部产生的寄生电容等效值与整个直流母线电压以及一些电器元件最小导通时间之间会呈现出一种正比例关系。鉴于此,由于在整个电力线缆中存在寄生电容,导致潜油电泵系统在实际运行过程中系统内部如果存在形式较高的通断操作,就会导致在整个系统内部出现脉冲电流的峰值,在这种状况下,整个电动机组装动力电缆的绝缘性能就会在电应力的作用下受到严重影响。如果这种电应力作用时间不断延长,会使得电力线缆的绝缘层出现更快速的老化,对其实际绝缘性能也会产生巨大的影响,甚至在一些情况下,动力电缆的绝缘层被击穿,而一旦发生击穿现象,整个潜油电泵机组的使用寿命也会受到严重影响。

(2)dμ/dt对电机轴承的影响。处于运行过程中,全油电泵机组内部之间的定子转子之间、电机壳与转子之间都会出现一定的寄生电容,这样就会在整个系统中形成较大的脉冲电流,当系统在运行过程中内部产生的寄生电容会出现累加现象,这样就会导致整个电动机组中的电机转子电压上升。由于这两种元素的存在,非常容易导致轴承润滑油膜出现被击穿现象,在这个过程中还很可能会产生电火花,这样就会对电机轴承造成巨大影响,严重时甚至会造成轴承严重损坏。

2 输出谐波对电泵的影响

整个电泵机组在实际进行油液举升的过程中,不断地输出谐波会导致其产生巨大热量,由此就会产生额外的温度升高,因此,潜油电泵的电机通常情况下都会存在极性降额使用。此外,由于在电动机组运行过程中会产生谐波,这样就会对输出的波形产生一定的影响,导致其出现失真现象,电机在运行过程中就会出现电压峰值重复出现现象,对电机整体绝缘性能产生巨大影响。另外,由于谐波的存在,电机扭距也会产生一定的变化,导致电机的噪音增加。

(1)谐波电流产生的附加铜损。由于在潜油电泵机组运行过程中会产生大量的谐波电流,这样就会对电机转子套组产生巨大影响,导致其出现非常严重的铜损,而如果在这个过程中同时考虑集肤效应,那么实际上产生的铜损将会更加严重。

(2)谐波电流产生的附加铁损。谐波电流会导致系统中出现磁场,与普通的电流磁场相比较,谐波电流产生的磁场会有转子的旋转速度形成同步,这样会进一步导致电机转子铁芯出现严重的损伤。而随着谐波磁场实际产生次数逐步增加,会导致其与定转子旋转速度逐渐趋于一致。而通过两者之间的关系可以发现,如果能够适当地提升调制频率,就能够实现对谐波会造成铁损的有效控制。正常情况下,都会将谐波电流对电机效率的影响定义在1%~3%的范围内。

3 解决措施

(1)用零电压开关方法抑制dμ/dt。目前在整个潜油电泵系统应用的变频器采用的都是硬性的电路开关,这也就是说,如果电路中的电压相对比较高,可以实现整个电路系统中相关功率器件的导通,而当整个潜油电泵机组内部电流处于较大数值时,就能够实现整个电路的关断,针对整个电路所实施的开关操作从本质上来讲是一种强制的开关过程。如果电路处于高电压状态的时候,相关功率器件的导通导致电路中的dμ/dt输出值出现比较明显的增加。针对这种情况,可以通过将整个系统中全面使用斜坡软件开关逆变电路,就可以有效解决这些问题。这主要是因为,在这种开关电路实际应用过程中,当电路中相关功率元件在实际导通的过程中,会完全处于零电压的状态,有效地避免整个电路出现强制导通现象,也有效地避免了整个电路在导通过程中出现电压的剧烈变化,因此,也就能够实现dμ/dt输出值的有效控制。

(2)改变潜油电机的内部结构。此外,还可以针对整个前后电动机组的结构进行不断优化。例如,可以将电机定子的槽数、绕组连接方式进行进一步创新优化,改变传统的星型连接,将星型连接方式与角型连接方式进行联合使用,实现混合连接,通过这种方式,就能够在整个电路中出现的五次、七次谐波进行有效消除。

4 结语

综上所述,潜油电泵机组在油田生产开采过程中发挥出了巨大的作用,但是,传统采用电动的全工频运行工况会导致其使用寿命严重缩短,甚至会导致电缆出现击穿现象,而将变频技术应用到潜油电泵系统中,不仅实现了很好的节能效果,而且也使得其运行状况得到有效改善,但是,由于潜油电泵变频系统会产生谐波等现象,对其系统运行造成影响。而通过对潜油电泵系统进行一系列的改造升级后,使得系统中产生的谐波有效消除,有效避免了潜油电泵系统在运行过程中出现轴承损伤等现象。