物联网视角下的焦炉煤气检测数据采集系统设计研究

苗 壮

(西安外事学院物联网工程系,陕西西安710077)

在焦炭生产时,干馏温度在550 ℃的时候,会释放出一定的气体产物,即所谓的焦炉煤气,其中主要有H2S、COS2、NH3、HCN、萘、苯等各种化学物质。近年来,我国焦化产业太过注重焦炭生产,却在很大程度上忽略了综合有效利用,其中很多焦化企业受利益诱惑,并没有实现焦炉煤气节能回收利用装置的构建。这样一来,焦炉煤气的直接排放和燃烧,所导致的经济损失不可估量。而焦炉煤气回收的关键在于成分含量的有效检测,即氧气含量检测就非常重要,一旦含氧量太高,就极有可能造成故障。但是回收之后的焦炉煤气如果当作化工原料,就需要进一步了解相关成分的具体含量[1]。在经过处理之后,回收利用焦炉煤气,组分控制与处理则是以检测结果的顺利实施作为重要依据。在传感器技术与无线通信技术的快速更新发展下,物联网技术在日常生产生活中的应用越来越广泛。而物联网以其自身的独特优势,即分散和智能,有机结合两大优势,创新气体检测,从而为充分合理利用焦炉煤气检测数据的控制与分析奠定坚实的基础。

1 焦炉煤气的利用

1.1 加热燃料

对于焦炉煤气而言,其传统利用方式是燃料,而作为不同加热设施设备的气体燃料,其具有便捷性与可靠性,传热效率较高,以及能够高效进行管道传输等各种显著优势,备受工业与生活领域欢迎。在钢铁生产企业,存有一定低热值燃气富余,在节能技术优化的影响下,热风炉的双预热技术、蓄热式加热炉技术等开始各种先进技术开始衍生,从而促使低热值燃气实现了充分合理利用,而焦炉煤气的富余也开始逐渐凸显。

1.2 居民燃气

焦炉煤气用作居民燃气,此方式并非最佳,但是占地面积较小,而且煤气销售的价格比较高,所以经济效益良好。由于焦炉煤气中包含大量H2S,HCN,NH3等有害物质,因此,想要在居民生活中实现应用,需要进一步深度净化,及时去除其中的有害物质,避免对人体造成不必要的伤害。

1.3 轧钢燃气

因为轧钢厂严格要求加热使用的焦炉煤气中的硫含量,一般会全面控制在几毫克内。因此,只是单纯通过煤气净化车间加以处理,无法满足控制标准。焦炉煤气生产中的硫化钠通过利用其中的氢气和工业无水硫酸钠在流化床中实现还原,在640 ℃的时候,并在合适的催化剂作用下,可以获得高含量硫化钠产品。此方法的优势在于既能够实现资源的综合利用,又能够实现节能环保。

1.4 发电燃气

焦炉煤气在发电方面的利用,具备较高的可行性。因为我国电力资源十分紧张,通过废气资源利用进行发电,备受支持。可以通过燃气锅炉带动蒸汽轮机进行发电,或者通过燃气轮机带动发电机进行发电。焦炉煤气发电的方式主要有三种,即蒸汽、燃气轮机、内燃机。

1.5 生产纯氢

经过焦炉煤气进行纯氢气生产,在我国已经历史悠久,生产技术也十分成熟,经济性良好,尤其是与水电解法生成纯氢气进行对比分析,效益更是突出。但是,焦炉煤气生产纯氢气,在很大程度上受必备管道输送固定用户的局限,否则在用户出现变化的时候,根本无法保证生产的正常进行。

1.6 合成甲醇

焦炉煤气包含甲烷、氢气、一氧化碳等所构成的混合气体,其中成分和甲醇合成气体比较分析,可以看出,如果采用合理的化工处理方式,把煤气中所包含的甲烷气体转换成为一氧化碳和氢气,就能够满足制作甲醇生产工艺的合成气组成要求。但是,甲烷转化生产工艺已经相对成熟,以此便为焦炉煤气生产甲醇的工艺优化奠定了坚实的基础。焦炉煤气制造甲醇的技术属于我国特制,关键在于把其中煤气所含甲烷和碳烃转化成一氧化碳与氢气。焦炉煤气制作甲醇还能够在一定程度上节约投资成本,且力适当调整焦炉自用燃气与生产甲醇用气的相关需求,基于根本上有效解决焦炉煤气造成的环境污染,实现节能环保,变废为宝的目标[2-3]。

2 焦炉煤气检测现状

2.1 焦炉煤气检测的影响因素

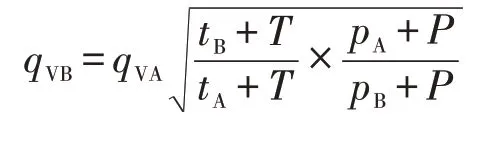

在焦炉煤气检测中,主要影响因素是温度与压力变化[4]。在设计温度压力与实际温度压力的前提下,体积流量分别是qVA、qVB,两者关系为

式中:qVA、qVB为体积流量,m3/s;tA为设计均温,℃;tB为温度实际检测值,℃;T为绝对温度(273.16K);pA为设计均表压,kPa;pB为表压实际检测值,kPa;P为均大气压,kPa。

2.2 焦炉煤气检测现状

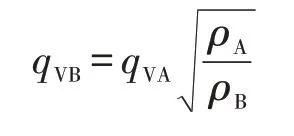

焦炉煤气受各种因素影响,成分比例发生改变,直接导致MG气体密度出现显著变化[5]。如果在温度与压力相同的条件下,ρA、ρB分别代表设计平均密度与实际密度,体积流量与密度开方呈反相关的比例关系。

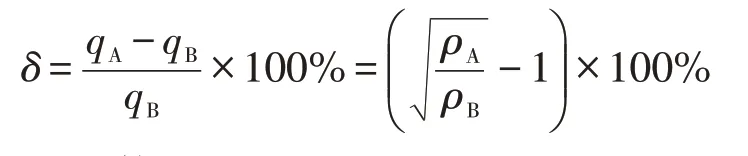

误差关系为

式中:qVA、qVB为体积流量,m3/s;ρA为设计平均密度,kg/m3;ρB为实际检测密度,kg/m3;qA为设计体积流量,m3/s;qB为实际检测体积流量,m3/s。

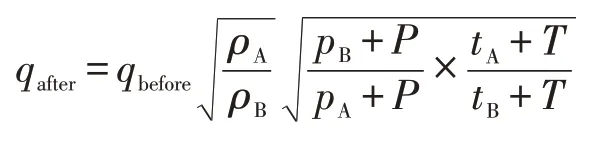

所以,密度与焦炉煤气检测的精确度之间密切相关,需要进行密度补偿。但是,单纯补正温度与压力是远远不够,需要依据焦炉煤气的实时密度数据信息及时补偿。焦炉煤气检测需要切实结合温度、压力、密度等进行全面补偿,具体算法为

式中:qafter为补偿后体积流量,m3/s;qbefore为补偿前体积流量,m3/s。

3 物联网视角下的焦炉煤气检测数据采集系统设计与实现

3.1 系统硬件设计

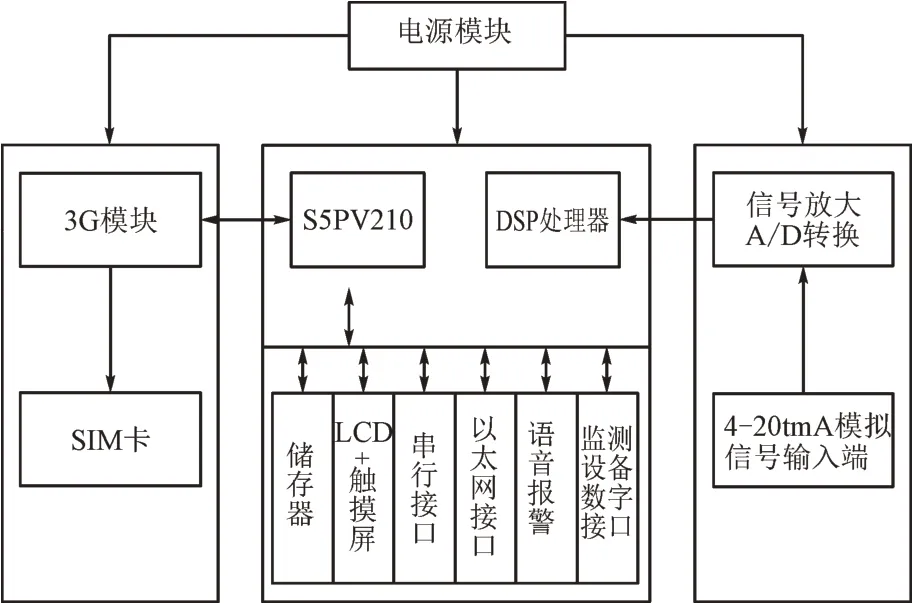

物联网视角下的焦炉煤气检测数据采集系统,实现了数据的标准化网络传输,在很大程度上为炼焦行业过程控制与煤气处理奠定了坚实的基础支持,进而为远程采集数据与远程控制生产过程提供了有力帮助。为了保证检测数据的存储与传输安全,进行了DSP数据采集电路的高精确性设计,基于嵌入式操作系统管理,添加了数据加密存储与传输方式,以此实现了检测数据的安全性与可靠性[6]。为了满足相关需求,数据采集系统硬件设计具体如图1 所示。通过引用双处理器结构,进行采集、处理、加密存储、网络传输检测数据。

3.1.1 双处理器控制

1)数据管理

焦炉煤气检测信号以采集系统为载体,把数据信息及时传输到DSP,DSP 处理器构建焦炉煤气组分信息模型,以此作为控制中心。然后将数据采集与处理结果基于数据总线传输到主控CPU 上,通过CPU 进行数据加密并及时存储到本地空间,经过3G网传输到检测中心服务器,以此实现数据与物联网的有机连接。

2)人机交互

图1 监测数据采集传输仪功能

人机交互进一步实现了触摸笔、触摸屏、LED 屏,也可以以系统输入端为载体,与键盘、鼠标之间实现对接,从而输入外部信息与指令。

3)网络反控

数据采集在传输检测数据的时候,还可以基于物联网接口,实时接收网络控制指令,能够就检测中心的决策,及时发布控制信息,或依据具体生产需要,及时启动远程留样。数据采集系统以数字接口为载体,控制前端检测设备,或通过语音和指示灯等各种报警装置,及时传送检测信号异常的预警指令[7]。

3.1.2 数据采集模块

此模块是采集检测器的结果模块,主芯片为AD7606,基于Standby模式,功耗能够控制在25 MW之内,高信噪比为95.5 dB。其传输模式多元化,而其中基于并行模式的数据传输率是200 kb,模拟信号能够进行双极输入,与信号放大电路相结合,能够采集大约4~20 mA标准测量信号。

3.1.3 网络通信模块

网络通信模块基于3G网络,其上行速度高达5.76Mbps,下行速度为21 Mbps,其中内置TCP/IP 协议,基于标准化Mini PCIe接口和主控模板实现连接与通信,能够实现合理设置、状态查询、开关控制、数据业务通信等各种功能。

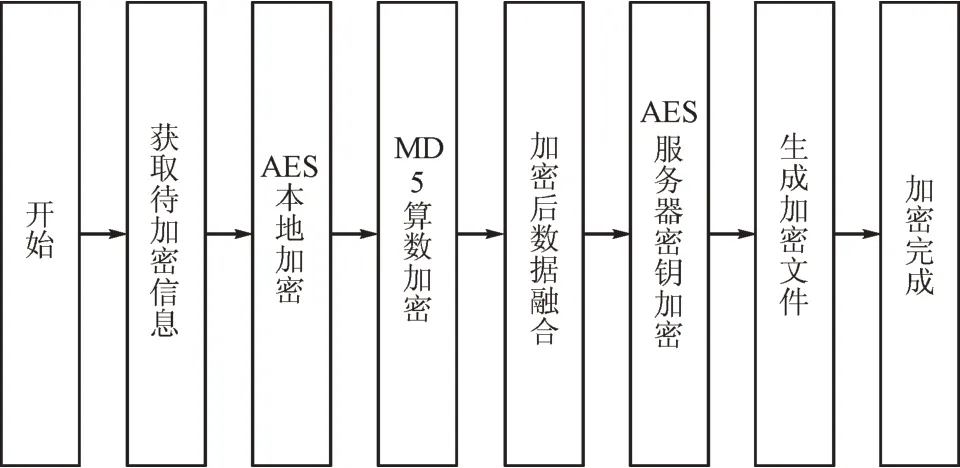

3.2 存储与网络传输安全设计

焦炉煤气的检测数据基于物联网进行备份的前提下,还需要完整存储于本地空间。本地存储信息主要有煤气成分、含量、温度等,其存储会促使数据采集系统相关工作人员通过存储路径,随意打开文件,查看、修正、删除数据信息。数据修改会对企业监控生产过程,以及焦炉煤气回收利用等造成直接性影响。与此同时,检测信息通过网络进行传输,具有明显弊端。针对数据采集系统的本地存储文件进行加密,实时监测数据网络加密传输,与数据的安全性、隐秘性,以及监督管理等息息相关。所以,进行专业数据信息加密方案设计,确保本地存储与网络传输的安全性,势在必行。现代化加密算法主要包含两种体制,即对称密码体制与非对称密码体制,此算法具备简单与加密速度快等突出优势[8]。现阶段,AES 标准已经成为了对称密钥加密的一大主流算法,通过AES加密算法,基于污染数据信息存储与网络传输安全性、可靠性等需要,进行AES与数字签名技术相结合的软件与硬件混合数据信息加密方法设计。其中,通过伪码进行数据网络传输的组织过程实现具体如图2所示。

图2 加密函数流程图

3.3 嵌入式数据库设计

为了对后续查询与利用焦炉煤气的检测数据信息进行详细分析,应科学管理本地数据信息。通过实际算法检测数据大约为1M/天,而10 年的存储容量大约为4G,利用传统的本地文件存储方式进行适当处理,查询性能与数据管理都难以满足其相关要求。由于数据采集设备明确要求,应具备无网络支持的独立工作能力,因此,通过嵌入式数据库技术进行本地存储,是唯一的可行性方案。而嵌入式数据库应该体积较小,效率较高,并且适当控制在CPU资源中的占用比例[9]。

受成本与效率等相关因素的影响,采用基于开源SQ Lite3.0的嵌入式数据库有效管理检测数据,并移植引进AES混合加密方案,从而保证检测数据的可靠性、真实性、安全性,实现数据加密、存储、查询的高效性。SQ Lite 数据库在运行过程中,会和应用程序之间共享进程空间,不需要单独占用一个独立进程,内存开销比较小,可移植性非常强,运行效率比较高,可靠性与安全性良好。而且SQ Lite 也不需以网络服务器为载体,也不需要设置太过复杂的环境,数据库文件数据格式基于X86 与ARM 平台,可以兼容二进制,数据文件不需在各种操作系统下转换。就焦炉煤气检测特性,与物联网数据传输标准有机结合,根据面向对象思想设计数据库E-R 模型。通过测试,存储容量为8G 的能够存储10 年以上的检测数据,在数据采集系统上,随意查询数据信息的响应时间都不会超出3 s[10]。

4 结 论

总之,焦炉煤气检测中的不确定性因素太繁杂,也无可避免,因此,为了保证检测的准确性,必须充分考虑温度、压力、密度等相关参数变化的影响,并及时进行补偿,确保其可以真实反映焦炉煤气用量。通过设计并实现物联网视角下的焦炉煤气检测数据采集系统,实现炼焦行业焦炉煤气组分信息检测与网络传输,其既能够实时随意查看并利用焦炉煤气检测数据,还能够基于物联网远程控制并分析数据,以此实现炼焦中焦炉煤气制备的远程控制与处理。而且以物联网为载体进行焦炉煤气检测数据采集,能够在一定程度降低原料消耗,减少污染排放,进而实现炼焦行业的节能环保可持续发展。