基于工业锅炉的远程物联网监测数据采集终端分析

苗 壮

(西安安外事学院物联网工程系,陕西西安710077)

工业锅炉具有其自身的独特性,即量大面广,且布点太过分散,就监督管理部门而言,在区域范围内的工业锅炉运行状态参数获取难度较大,这就直接阻碍了安全监控与能耗监测等工作的顺利开展。就使用单位来讲,受作业人员素质与责任意识较差的影响,很容易引发安全事故。另外,企业的节能意识不强,能源严重浪费,环境污染十分严重,依旧是节能减排的重要影响因素。所以,进行基于工业锅炉的远程物联网监测数据采集终端设计与开发,实现监督管理部门、使用单位、企业等多元化共治,对于我国构建能源节约型社会发挥着重要作用[1]。在工业锅炉房中安装数据采集终端,其作为物联网监测系统采集并传输信号的重要载体,发挥着采集、远程传输、现场合理设置等相关功能作用。

1 工业锅炉远程监测系统原理

工业锅炉远程监测系统应用是智能化、网络化管理系统在工业监测中的典型代表,目的是构建海量大数据专家系统,在锅炉DCS 实时数据库分布式系统、异地分布数据传输系统基础上,采集、传输并整合不同范围的数据,通过大数据挖掘技术,对横向数据与纵向数据进行全面统计分析,从而为改善与优化燃烧系统、处理系统、污染排放系统等各个系统的正常运行提供有效决策依据,同时提供安防监控与故障报警功能,对节能减排与安全生产间的关系进行科学处置,进而实现工业锅炉的远程监测,实现全面化管理,提高运行效率与质量,最终实现节能环保与安全生产的双重目标[2]。

2 基于工业锅炉的远程物联网监测数据采集终端设计

2.1 PLC型数据采集终端

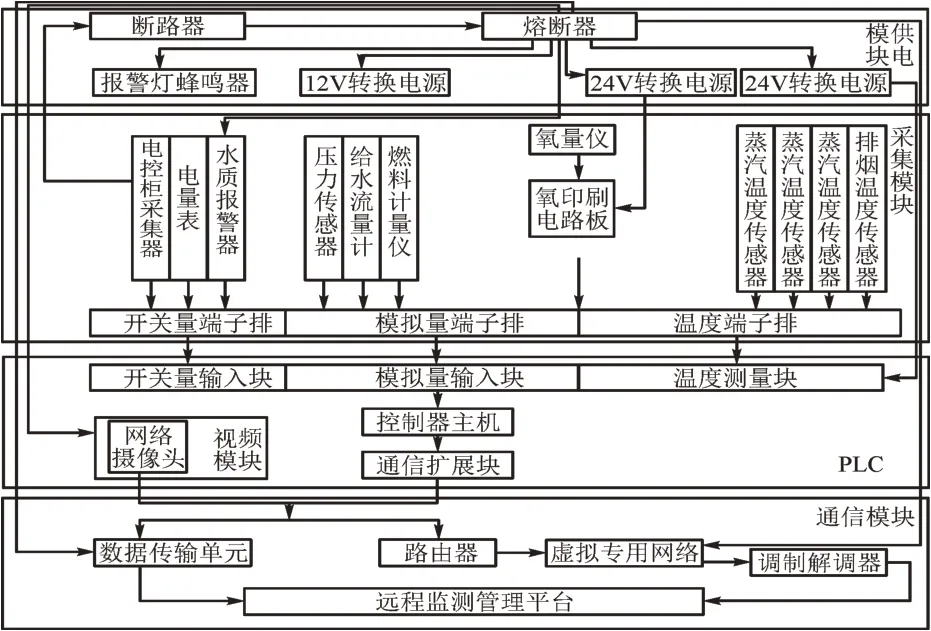

PLC型数据采集终端通过外接传感器与PLC采集相结合集成在控制柜的计划[3],主要包含五大组成部分,其数据采集终端结构具体如图1所示。

图1 PLC型数据采集终端结构

2.1.1 供电模块

供电模块的主要作用是进行电源转换,并为终端各个元器件提供电能,即断路器、12 V 与24 V 转换电源、熔断器。其中断路器是终端的总开关;而熔断器的任务是切断故障电路,以确保终端的安全性与稳定性;转换电源则是把交流电转换成电源,为终端元器件提供电能。

2.1.2 采集模块

采集模块是用来进行开关、模拟、温度信号采集的,包含不同类型传感器、电控柜采集器、端子排、计量装置。其中,电控柜采集器的作用是基于继电器、接触器、指示灯,进行报警与运行状态信号采集。水质报警仪器则是通过对工业锅炉的给水硬度进行在线监测,并及时传输超标告警信号。这些都属于开关信号。另外,压力传感器的任务是进行蒸汽压力信号采集,为0~5 V 电压模拟信号。氧量传感器的作用是进行工业锅炉尾部烟道排烟氧含量信号采集,主要包含氧化锆探头、PCB板两大部分。温度传感器的任务是进行各个环节的温度信号采集。这些都属于4~20 mA 电流模拟信号。端子排主要是根据具体要求对信号与电源线路进行合理排序,以便于顺利完成接线[4]。

2.1.3 PLC模块

PLC 模块主要用来整合、编码、运算各种信号,主要包含五大部分,即温度测量、模拟量输入、开关量输入、PLC主机、通信扩展。其中,温度测量保留信号采集通道,以接收温度传感器所采集的温度模拟信号。模拟量输入保留信号采集通道,以接收氧量传感器所采集的电流模拟信号与压力传感器所采集的电压模拟信号。开关量输入是在PLC主机中加以安装的,主要任务是接收主控柜与水质报警仪器所采集的开关信号。PLC 主机内部安装RS232 或RS485 通信接口与Mod bus 通信协议,以整合、编码、预算所采集开关量信号、模拟信号。最后是通信扩展中安装RS232通信接口、以太网通信接口、Mod bus 通信协议,作用是与外置通信模块之间实现通信。

2.1.4 视频模块

视频模块的作用是对工业锅炉房内的视频信号进行采集,主要包括摄像头、通信线路、供电。其中,摄像头的任务是采集视频信号,内部配有3G卡槽与以太网通信接口,可以基于有线、无线方式把视频信号传输到管理平台上去。通信的任务是传输信号,即输出传输单元、路由器、虚拟专用网络、调制解调器等构成。数据传输单元基于RS485接口,从RS232转向RS485连接线,以与PLC 通信扩展RS232 接口的衔接,通过Mod bus RTU 透明通信模式,进行无线传输。而路由器、虚拟专用网络、调制解调器则是基于网线与PLC 通信扩展的以太网接口有效衔接,通过Mod bus TCP 模式,进行ADSL宽带有线传输[5]。

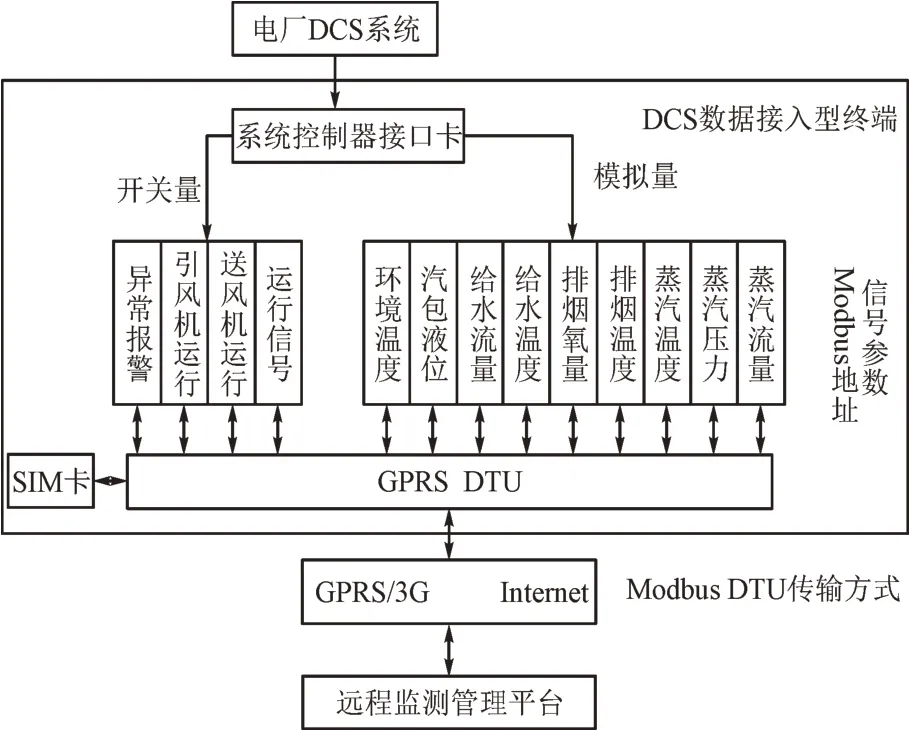

2.2 DCS数据接入型终端

工业锅炉运行数据远程监测的方式有安装传感器或数据采集终端。传感器可以单独在锅炉内部进行安装,或者是在相关单位允许的基础上,利用自身所配置的传感器。而热电锅炉控制系统的自动化水平相对较高,传感器的配置比较完善,但设备占用面积较大,重装难度非常大,对此,进行DCS 数据接入型终端设计与开发,以采集、传输热电锅炉的运行状态数据[6]。DCS 数据接入型采集终端包含专用控制器接口卡与GPRS 数据通信模块,具体采集终端结构如图2 所示。

图2 DCS数据接入型采集终端结构

其中,接口卡是就电厂DCS 系统的具体类型与需求进行提供。基于电厂允许,进行通信协议开放,通过主控制器获取运行数据与Mod bus地址。由于具备一定的保密性,只提供常用信号参数。而GPRS 通信模块通过Mod bus RTU 通信模式,为远程监测监管平台以无线方式传输实时运行参数,利用工业标准接口和表面组装技术封装形式的无线模块进行,此模块可以进行语音、数据、传输等相关数据信息传输,具备成本低、尺寸严谨等优势。另外,SIM 卡基于接口电路实现与GPRS通信模块的有机衔接。

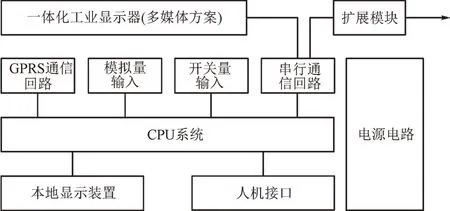

2.3 嵌入式数据采集终端

2.3.1 硬件系统

嵌入式数据采集终端硬件系统采用上下位机结构,具体如图3 所示。CPU 系统选用性能高、成本能耗低的嵌入式应用设计的STM32F103 芯片,不仅结构简洁,简单易用,与工业锅炉房的复杂、恶劣环境等条件相适应,而且内外部资源能够在很大程度上满足数据采集终端的多元化要求。而电源电路的作用是提供所需电源,把外部输入电源转变成电子电路工作电源,以使得电源更加稳定安全,并有效减缓干扰。串行通信回路能够对外连接串行设备,从既有系统中获取设备运行数据,还能够切实应用到进行连接扩展的数据采集单元。开关量输入回路能够对各种输入信号进行测量,并进一步分隔。模拟量输入回路则可以测量模拟量。GPRS 通信回路能够远程通信,以相关协议为依据,传输设备运行参数到远程监测平台上。另外,显示单元的设计与开发有两种计划,其一,以高集成度串口屏作本地显示终端,以全方位展示运行状态与参数;其二,通过一体化工业显示器作为显示终端,基于串行通信回路实现与嵌入式系统的对接,以完成数据交换共享[7]。

图3 硬件系统总体结构

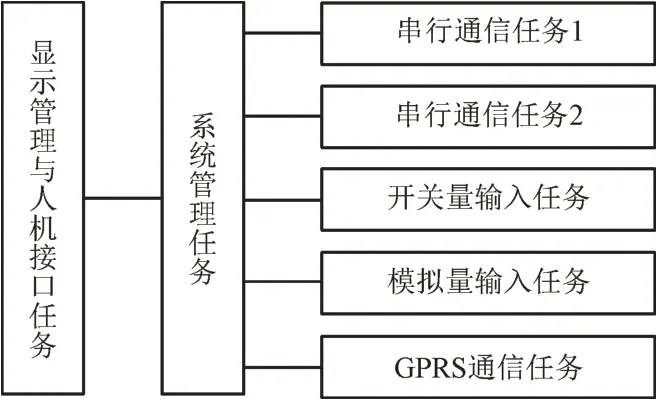

2.3.2 软件系统设计

嵌入式数据采集终端以μC/OS-II软件系统为基础处理任务、控制进程,并共同完成全部的任务,其软件系统结构具体如图4所示。

图4 软件系统整体结构

显示管理与人机接口任务的作用是,刷新本地显示界面,监测触摸屏,监控并及时响应指示灯与按钮操作。而系统管理任务的作用是进行基础性操作,即存储管理、定时控制、切换任务等等。串行通信任务的作用是与外部扩展单元的数据进行通信、报文、发送、接收与分析等[8]。

3 基于工业锅炉的远程物联网监测数据采集终端的功效

3.1 减少安全隐患

基于工业锅炉的远程物联网监测数据采集终端可以对锅炉的水位、压力、温度、水质等相关运行参数进行实时监控与采集,如果其中出现安全隐患,即低水位或蒸汽超压状况,此时系统会及时发出警报,使用单位工作人员可以快速接收到告警信号。而且监测工作人员也会通过电话的方式,对使用单位工作人员加以提醒,以督促其及时采取有效的处理措施,最大程度上防止安全事故的发生。与此同时,系统还具备详细记录报警信息的功能,能够为查询事故状况提供有力帮助[9]。

3.2 用户企业实现节能

基于数据采集与分析,进行技术节能改造。一旦监测到工业锅炉的运行状态不良,并通过分析,认定是锅炉自身结构与技术等原因造成的,不能以调整运行参数的方式提高运行效率的时候,应建议用户根据实际情况进行技术改造。而排烟温度较高时,可以在工业锅炉的尾部受热面部分,安装节能器或煤分层装置,并采取一定的炉拱改造与变频控制技术,以使得工业锅炉燃烧效率与水平得到有效提升。

3.3 实现运行数据共享

远程物联网监测系统可以全面监测各种类型的工业锅炉,且实现运行状态数据信息各机构与部门之间的共享,为工业锅炉制定安全节能、监督管理策略奠定坚实的基础,以实现动态化监管。现阶段,系统数据已经为少数城市制定工业锅炉产业政策提供了重要依据,并为监督管理部门落实相关政策提供了有利的数据支持[10]。

4 结 论

综上所述,在工业锅炉远程物联网监测系统中,数据采集终端的作用是采集与传输信号的转换桥梁,其具备采集、远程传输、现场设置等优势功能。通过多元化功能需求,进行PLC型数据采集终端、DCS数据接入型终端、嵌入式数据采集终端设计与开发,其中PLC型数据采集终端、嵌入式数据采集终端的通用性与实用性较高,能够在各种类型的工业锅炉中实现有效应用,实践效果良好,可以保证锅炉的安全可靠运行。而DCS数据接入型终端的应用并未得到大力推广与普及,但是已经有少数热电锅炉引用了此终端,实现了DCS 数据接入远程监测系统的构建。这三种数据采集终端的设计开发在很大程度上为工业锅炉安全节能远程监测,以及安全故障检测等提供了有力的数据支持。