基于数据挖掘的超临界工业锅炉管内氧化皮堵塞预警系统

刘彩利

(西安外事学院工学院计算机系,陕西西安710077)

虽然超超临界火电机组在我国的普及率较高,但相比于发达国家而言依然存在很多不足之处,其中以锅炉超温爆管最为突出,其对整个机组的安全性造成严重影响。归结其原因,此类型锅炉与传统机组具有明显的差异性,国内市场大多依赖于外部进口,而忽视了自主研发这项重要的工作,总体来说,国内在超临界火电机组的发展依然停留在模仿阶段,诸如锅炉过热器等重要部件更是缺乏核心技术。

1 锅炉氧化皮产生的原因

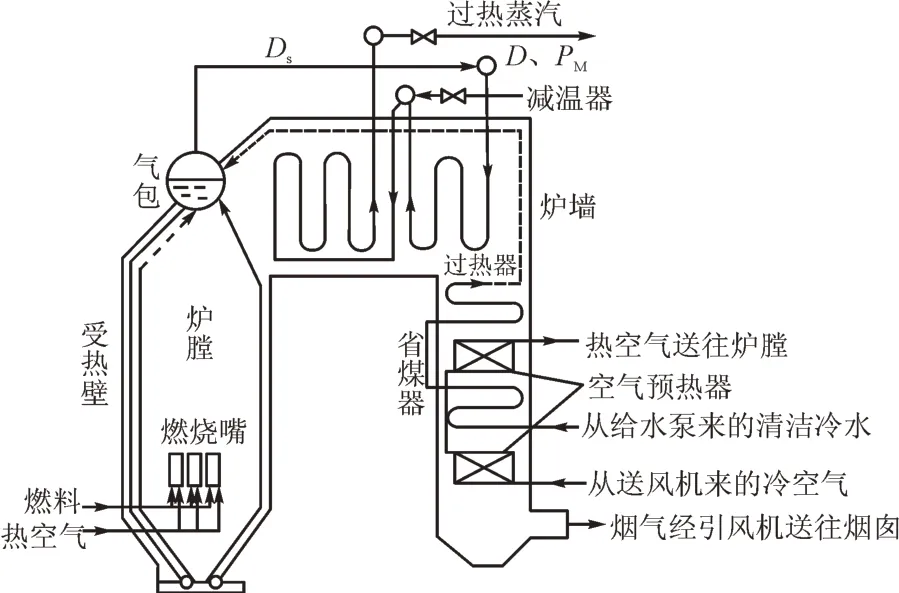

对于超超临界机组而言,其在长期使用过程中普遍会出现受热面氧化皮现象,又以氧化铁这一成分最为突出。受高温氧化的影响,加之材料内部组织分布等因素的作用,将会带来明显的高温氧化现象,工业锅炉的结构构成见图1。关于氧化皮的产生途径,主要有以下两种:

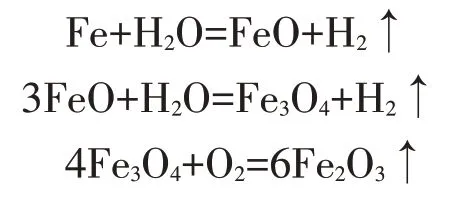

(1)受加工制造的影响,受热面管会与周边空气中的氧等物质发生持续性反应,此时便会产生氧化皮。在此方式下,氧化皮可细分为三层,其各层对应的结构分别为FeO、Fe3O4以及Fe2O3。总结实际经验可知,FeO 与金属基体具有紧密的连接关系,此结果表现出明显的疏松特性,同时伴有大量空洞的存在,肉眼可见黑色斑点。受温度影响,极容易发生化学反应,由此生成Fe3O4以及Fe,此时将会发生氧化皮脱落现象。用化学表达式表示为

(2)受长期使用的影响,热管面会持续与周边环境中的水蒸气以及铁物质相接触,由此发生化学变化进而形成双层氧化膜。对于原生膜而言,是水蒸气与铁直接反应的结果,此时便会产生黑色的FeO;对于延展膜而言,是在所形成的FeO 基础上进一步与环境中的水蒸气所发生的反应,此时将会形成黑色的Fe3O4,并不断的发生氧化反应,最终持续产生Fe2O3。对高温环境下的蒸汽性质进行分析,发现其具有不导电性,因此所产生的三种物质只是单纯的化学反应产物。在此过程中,反应均会释放出氢气,基于对过热器中氢气含量的研究,可以进一步得出对应的氧化速度。

在世界范围内,对于超临界以上规格的机组而言,不可避免会出现受热面管氧化皮现象,而这也是行业内公认的技术难点,尤其是长期处于高温运行环境下时,此现象更为明显。这也从侧面反映出金属材料对于大型机组的不兼容性。因此,在锅炉设计过程中应全面考虑所使用材料的热强性,研究表明若采用粗晶不锈钢,一旦现场温度超过570 ℃,便会对材料造成明显影响,此时会表现出明显的氧化特性;而当现场温度介于600~620 ℃时,将会显著提升氧化速率,此时会导致不锈钢材料厚度急剧增大的现象。事实上,锅炉内壁的蒸汽氧化现象无法避免,随着其参数的增高,对应的氧化现象也愈发明显。

图1 工业锅炉的系统构成图

2 锅炉氧化皮剥落的危害

一旦锅炉出现氧化皮现象,在长期使用中必然伴随着剥落现象的产生,此时将会造成如下危害:

(1)当氧化皮出现剥落现象后,便会对末级过滤器等各类内部设备造成影响,当堵塞严重时甚至会引发超温爆管现象。

(2)受氧化皮剥落的影响,当超超临界机组处于启动状态时,极容易对高旁门的严密性造成影响。

(3)当机组处于持续运行状态时,一旦发生了氧化皮剥落现象,极容易对蒸汽管的正常运行造成影响,进而出现阀门内漏等现象。

(4)氧化皮碎片不仅会对内部结构造成阻塞现象,还容易增加对阀杆、阀套等部件的磨损程度,在长期的持续磨损状态下便会造成主汽门卡涩现象。

(5)剥落后会形成大量的碎片,此时会对叶片造成严重的侵蚀,其中又以末端叶片最为明显;与此同时,水汽质量也将受到影响。

对上述问题进行总结可知,氧化皮剥落会对机组的正常运行造成严重干扰,严重时甚至会引发爆管等现象。基于提升人员与设备安全性的目的,迫切需要设计一套合理的防爆管措施。

3 项目的研究方法及实施方案

3.1 锅炉寿命管理系统的开发设计

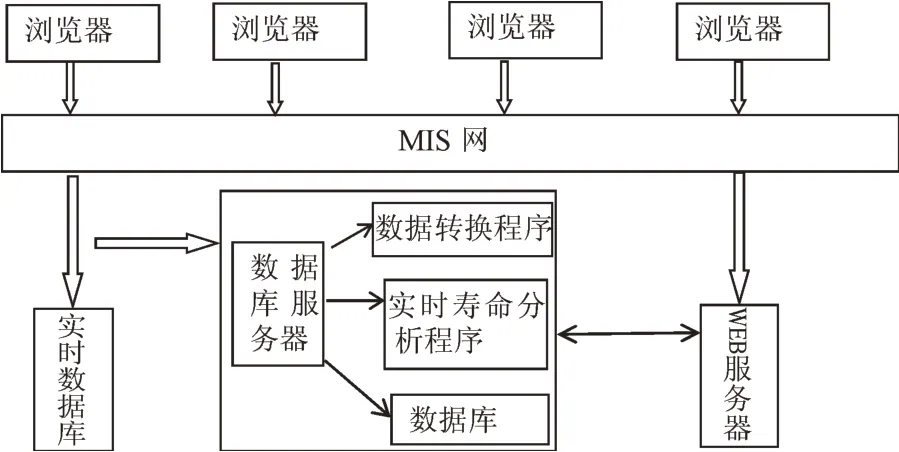

此处以B/S 结构为基础,由此搭建出一个可行的机组寿命管理系统,其中又具体涉及锅炉管以及锅炉部件这两大因素,其具体结构见图2。所研发出的寿命管理系统可以对电厂维修模式进行持续优化,并深化管理机制,而要想实现此目标,除了设计中心的努力外,还需要得到电厂的积极配合。以技术为依托,以实际环境为参考,由此实现开发与应用的高效结合。

图2 部分系统结构图

3.2 寿命的在线实时评估

锅炉的整体寿命受其内部多个关键部位的影响,而此类部件的性能又与温度、压力有着密切的关联。在部件设计之初,尽管已经参考了实际环境确定出了大致的耐用寿命,但在实际运用过程中温度与压力均会发生不可预计的变化,此时各个部件的寿命具有高度的不确定性,而正是这种无法把控的因素在很大程度上加大了火电厂的安全隐患,一旦出现事故便会造成大量的经济损失。对此,应对使用过程中的温度与压力这两个参数进行密切的监测,由此全面获悉其变化特性。

3.3 图形化的受热面温度场分布

通过对炉内温度场分布特性的分析,可以较为准确地获悉炉膛内的实际燃烧状况。而要想获悉炉内温度场的具体信息,就必须对受热面的温度场分布规律进行分析。换言之,受热面温度场分布是整个过程的核心环节。基于图形化的温度场分布特性,可以为相关技术人员提供参考,由此对运行方式进行优化,避免长时间超温现象,为设备的稳定运行创造条件。就长期跟踪分析角度而言,基于对大量温度场分布的分析,相关人员可以对内部各个部件的运行状况做以深度的掌握,并采取针对性的方式对其进行检修。

3.4 有效的超限统计及预警

应使用设备对机组运行参数进行不间断的实时监控,一旦发生紧急情况时应在第一时间采取解决措施。通常来说,诸如温度、压力、含氧量等均是横梁锅炉核心部件的重要指标,基于自主研发的预警系统,可以实现对电厂锅炉运行状况的密切监控,以预先设定的极限范围为参考,当某一参数超出该范围时便会做出预警。预警系统可以持续获得锅炉在运行过程中的各项参数状况,由此进行数据统计与分析工作,此时技术人员可以更为全面地掌握锅炉燃烧工况,进而采取针对性措施进行检修,做好超温受热面的维护工作,消除管段隐患。经过此环节后,可以有效避免因材质老化等原因而造成的爆管事故,确保机组能够持续正常运行。

此外,预警系统在传感器的作用下还能够实时掌握锅炉管壁的温度变化情况,并自动对内壁氧化皮应变展开精确计算,具备氧化皮预警功能,有助于技术人员事先对锅炉状况做以了解。

4 锅炉寿命管理系统的发展展望

对于机组而言,要想实现其稳定运行,就必须杜绝受热面出现管道氧化皮问题,否则不仅会给机组带来损失,还极容易引发安全事故。但事实上,氧化皮问题涉及的因素很多,除处理机组锅炉、金属材质等因素外,还与相应的检测手段有关,一旦检测方式有所落后,将会加剧氧化皮问题的严重性。但我国在此方面依然有很大的进步空间,相应的检测手段依然需要得到技术深化。此外,我国行业内对于氧化皮问题的重视程度不足,难以对其产生正确的认知,这自然缺乏对其形成机理的掌握能力,不具备事先制定解决策略的能力,一旦出现氧化皮问题后将无所对策,此时机组的运行性能受到严重制约,最终严重抑制了整个电力行业的发展。因此,有必要对锅炉高温受热面管道的氧化皮问题进行研究,充分掌握其生成与剥落机理,由此制定出针对性的防治措施;在锅炉运行过程中对其进行密切的监控,确保机组的安全稳定性。

5 氧化皮清理技术措施

(1)安排专门的技术人员构成防磨防爆小组,由此针对性地对受热面的温度状况进行全面检测,提出其中存在的问题并加以解决,最终对其进行验收。

(2)安排专门的技术人员,当出现氧化皮后应对其进行割除处理。

(3)在进行管道割卸工作时,需要实现对新管道进行位置与尺寸标记工作,并对其进行复核,而后替换旧管;对割下的旧管尺寸进行测量并做好记录工作,而后将其运输至检修场;采用坡口机设备完成管口坡口的制作工作,通常应设置为“V”型。其对应角度以32°为宜,上下不可超过2°的误差范围,对管口内外区域进行磨光处理,由此产生金属光泽。当做好坡口制作工作后,应使用记号笔对其进行编号处理,确保其与旧管编号完全一致。

6 结 语

综上所述,本文以超超临界机组为背景,在此基础上提出了锅炉管内氧化皮堵塞预警系统,基于自动化的方式对受热面的温度等参数进行检测,由此可以采取针对性措施,从根本上做好氧化皮的预防工作,在节省人力物力的同时还提升了电厂的运行效率。