工业锅炉的CFD模拟与优化

刘欣欣

(商洛学院城乡规划与建筑工程学院,陕西商洛726000)

燃烧是诸多材料制备生长过程中必经的阶段,在金属冶炼、化工肥料、燃料电池等诸多领域中都有涉及[1-3]。燃烧过程包括各种物理现象:传热、流体流动、化学反应和其他复杂的过程。作为一般燃烧过程所采用的发生器(锅炉),其在运转过程中涉及的传热传质过程很难采用实验手段进行监测,因此,数值模拟的发展为研究和分析这类问题,特别是传热应用提供了一种有效的解决方案。计算流体动力学(CFD)目前在涉及流场变化的燃烧现象过程中发挥着非常大的作用。事实上,计算流体力学(CFD)可以研究锅炉全容积内的湍流和组份传输现象,同时还可以优化几何参数和运行条件,以提高燃烧反应和锅炉效率,降低损失。近几十年来,为了研究不同类型的锅炉在不同工业应用中的燃烧情况,各国科学家开展了多项CFD研究工作,采用CFD方法对大型和小型锅炉的生物质燃烧进行了大量研究[4-6]。

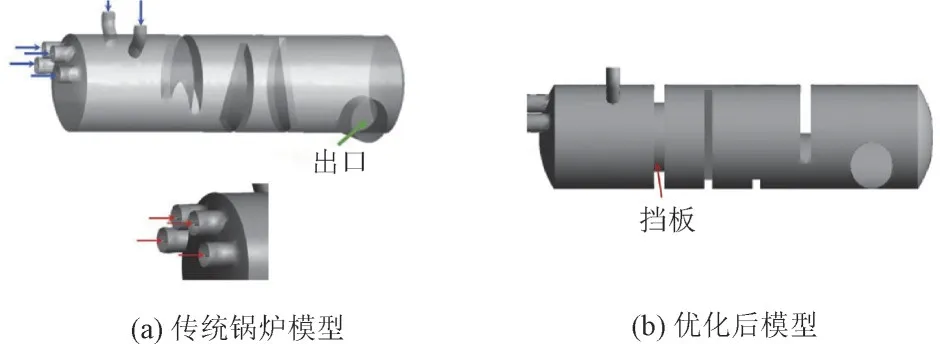

本文对硫酸工业的冶炼锅炉(如图1所示)进行分析,研究了工业锅炉的燃烧情况,对流体流动特性,如温度、速度场、密度,进行综合分析。为锅炉的优化设计提供理论依据。

图1 工业锅炉

1 数值模拟

1.1 几何模型

图2 所示为工业锅炉优化前后几何模型,优化的模型主要在靠近进口处增加一个气流挡板,所建立的模型采用工业实际尺寸,内部腔体为直径3 890 mm的圆柱,总长14 181mm,空气和硫磺入口内径分别为600 mm 和100 mm,出口内径为1 768 mm。锅炉设有三个挡板[7-8]。

1.2 边界设置

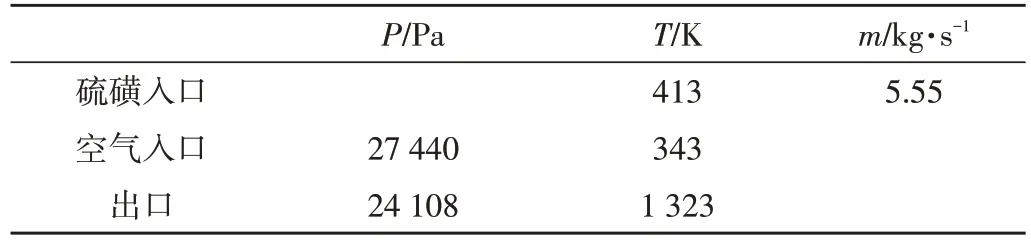

对分析模型设定边界条件,硫磺粉体入口设置为速度进口,温度为413 K,进口速度为5.55 m/s,设置空气进口为压力进口(Pressure-inlet),出口为压力出口(Pressure-outlet),详细参数如表1所示。

图2 工业锅炉优化前后几何模型

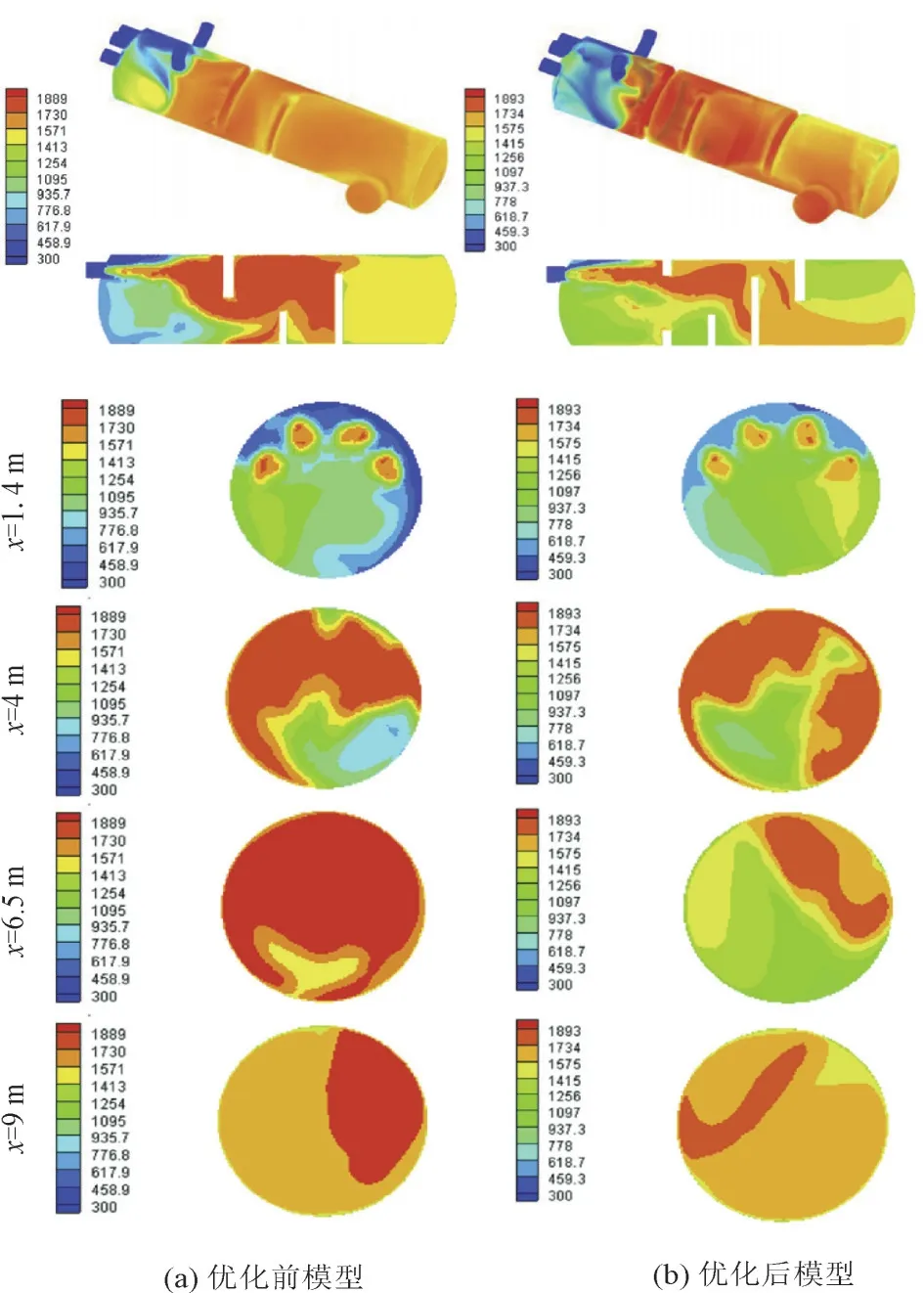

图3 优化前后炉体温度场分布

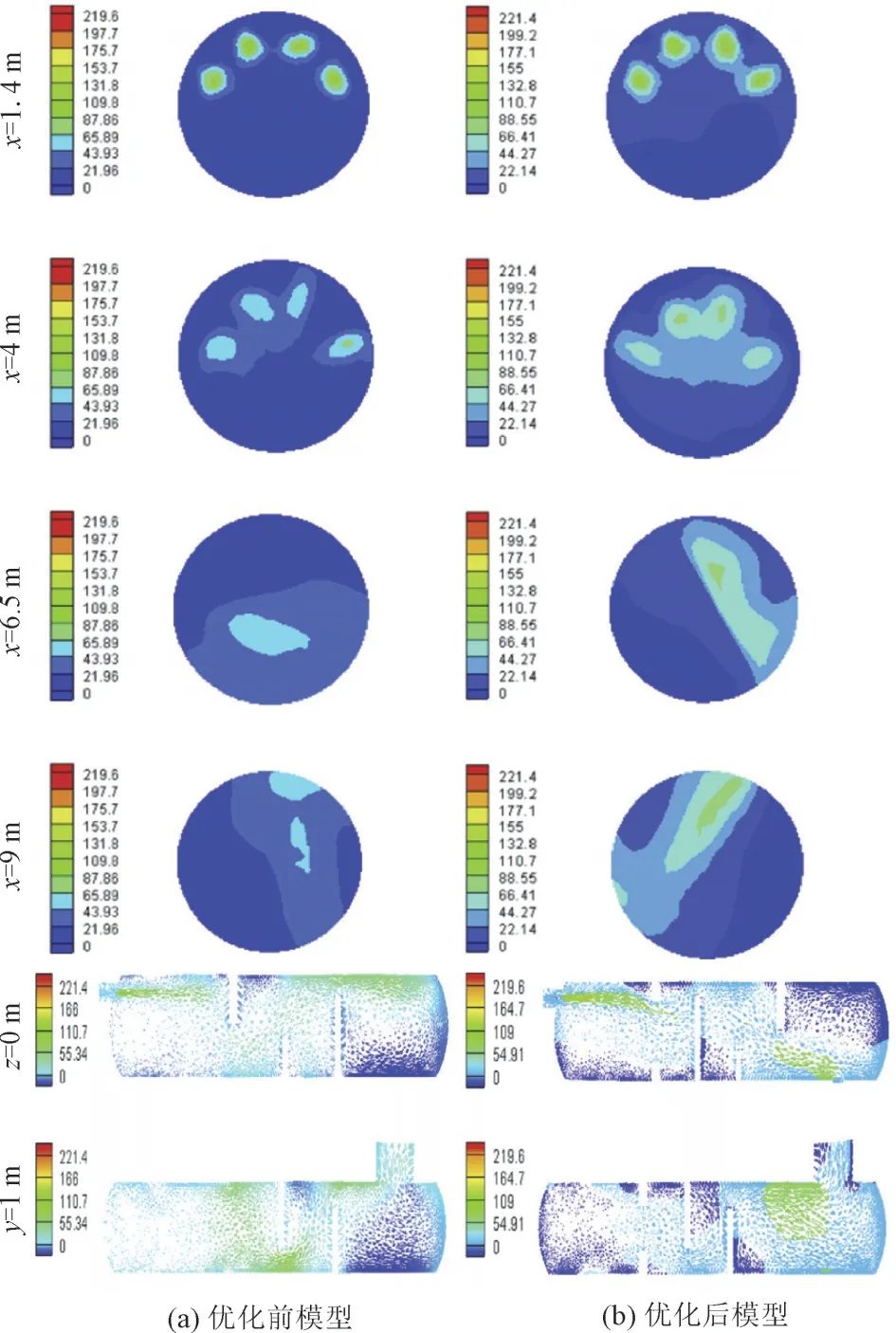

图4 优化前后炉体速度场分布

表1 边界条件

2 结果与讨论

2.1 温度场模拟

图3为优化前后炉体内温度场分布图,从图3中可以看出在未优化的锅炉内,硫磺进口处及挡板周围的温度分布较高,锅炉内燃烧反应主要发生于炉体中部,温度随液体沿锅炉流动而缓慢下降,由于原始炉体的设计使得进口处温度和燃烧反应区的温度基本相同,这样对于进口管来说,长期使用会造成一定的损耗。对炉体进行优化,在进口处底部增加一个挡板,缩短原始炉体进口处顶部挡板尺寸长度,同时在靠近出口处顶部增加一个挡板,这样使得进气口气流在挡板扰动下更加均匀。从图3(b)可以看出进口区域温度明显下降,出口挡板的设置使得热流进行回流,从而起到保温的作用。

2.2 速度场模拟

图4为优化前后炉体速度场分布,从图4中可以看出挡板的设置使得进口处的燃料硫粉蒸汽产生回流,此时从截面图来看,进口处x=1.4m处优化后的速度场出现了弥散的情况,而随着靠近出气口速度场逐渐增加而减小。从速度矢量图来看,挡板处产生明显的回流圈,回流圈的出现使得炉体内的速度场更加的均匀。经过优化后的炉体燃烧区域的速度场基本维持在54 m/s以下,相比未经优化的炉体其燃烧部位速度场更加均匀,均匀的温度场有助于反应的稳定。

3 结 论

采用Ansys-Fluent 流体计算软件,对硫酸工业炉的温度场及速度场进行模拟分析,进而对传统工业炉进行优化设计,通过增加挡板使得进口处温度减小,整体锅炉内温度场及速度场分布更加均匀。