精梳落毛转杯纺纱主要元件的组合优化

秦彩霞,李 龙

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

羊毛是高档的纺织原料。据报道,我国70%的羊毛纤维需要进口[1],作为世界上最大的纺织品生产国[2],原料短缺是现实,这就要求企业开源的同时要节流。我国毛纺行业每年产生大量的精梳短毛纤维,如何让下脚料纤维成为一种新的纺纱资源,降低成本,是企业共同关注的话题。由于转杯纺对原料适用范围广,对含杂、纤维长度要求低,对废旧纤维纺纱有很好的适用性[3],为企业回收利用精梳短毛提供了思路。目前,利用棉纺设备转杯纺纱机纺制棉与非棉型纤维(如毛、麻、丝类纤维以及其下脚料) 混纺纱线的工艺已日趋成熟[4],王俊英等[5]在TQF268转杯纺纱机上试纺了精梳落毛/棉50/50的58.3 tex的混纺转杯纱;杨玉广等[6]在R35转杯纺纱机上开发了涤/毛混纺转杯针织纱;周卫忠[7]利用转杯纺纱技术开发了低毛半精纺色纺纱线。目前,尚未有精梳落毛纤维的转杯纯纺纱的研究报道,且对纺纱元件的优化研究也较少。本文在确定精梳落毛纺纱工艺参数的基础上,通过比较纱线综合性能对分梳辊和假捻盘类型的组合进行了优化,为精梳落毛回收利用提供了基础性技术参考。

1 实验部分

1.1 实验材料

精梳落毛来源于精梳毛纺工艺中从毛条制造或条染复精梳工艺中的落毛。实验所用的精梳落毛纤维平均长度为30.57 mm、长度离散为41.57%、平均纤维细度为15.24 μm、细度离散为16.28%。

1.2 纺纱工艺及措施

1.2.1 工艺流程

精梳落毛纤维→除杂→和毛加油→闷毛→梳理成条→转杯纺纱。

1.2.2 工艺措施

除杂:精梳落毛杂质较多,纠缠成团,需要人工进行初步除杂,将杂质及纠缠成团的纤维去除。

加和毛油:精梳落毛纤维长度离散大,抱合力差,在梳理和纺纱过程中,承受自身以及高速旋转部件的摩擦,导致大量的静电产生,致使纤维受到二次损伤。和毛油剂具有润滑性,在精梳落毛纤维中加入和毛油剂,可有效减少纤维与被接触部件之间的摩擦,尽量克服静电的产生,有效增强纤维间的抱合力,减少飞毛飞花的产生,以保证成条顺利进行。根据实际生产经验可知,在纺纯羊毛纱工艺中一般控制羊毛纤维的含油率在1.0%~1.5%[8],由于精梳落毛在先前的生产中已添加过和毛油,为保证成条的顺利进行还需要添加和毛油剂,本文和毛油工艺配方为:和毛油1.0%,柔顺剂0.8%,油水比1∶8,将其装入喷壶混合,均匀地喷洒在所称取的精梳落毛纤维上。

闷毛:为确保和毛油剂充分渗透到纤维内部,使成条顺利进行,将加和毛油后的精梳落毛纤维密封保存24 h,以供下道工序使用。

梳理:由于精梳落毛纤维长度与棉纤维相近,因此选用盖板式梳棉机进行梳理。将闷好的精梳落毛纤维在DHUA201型梳棉机上进行梳理。选择锡林转速504 r/min,刺辊转速564.48 r/min,道夫转速23 r/min,最终毛条重为13.8 g/(5 m)。

转杯纺纱:目前精梳落毛转杯纱还未见成熟的工艺,因此需要进行试纺。经过多次调整,最终确定纺纱工艺参数为:引纱速度54 m/min,喂纱速度123 cm/min,转杯速度44 500 r/min,左右分梳辊速度5 000 r/min,横动速度12.96 Hz,齿轮比120,喂棉时间0.20 s,络筒时间0.36 s,牵伸倍数43.9,细纱线密度60 tex,转杯类型为T型,卷绕角为33°。

1.3 纺纱元件的选择

转杯的直径选择:为了降低动力消耗,一般小直径转杯要选择高的转杯速度,大直径转杯要选择低的转杯速度[9]。根据RFRS30型纺纱机使用说明可知,当转杯转速在41000~65 000 r/min时,转杯直径为50 mm;根据所纺原料的长度合理的配置转杯直径,一般要求纤维长度要小于转杯直径,否则在实际生产中容易产生纤维缠绕。本文实验所用的纤维平均长度为30.57 mm,综上所述选择直径为50 mm的纺纱杯。

1.3.1 分梳辊选择

分梳辊的作用主要是将纤维再次分解,不但要保证分解梳理效果,而且要减小对纤维的损伤,同时还起到排除杂质、利于纤维转移的作用[9]。实验所用的精梳落毛纤维长度较短、长度整齐度差,本文分别选用OK40、OK37和OS21型分梳辊进行实验。

1.3.2 假捻盘选择

实验选用光滑假捻盘、4槽假捻盘、盘香式陶瓷假捻盘进行纺纱实验。

2 纱线性能测试

2.1 条干测试

采用GT200条干均匀度分析仪,根据GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第 1部分:电容法》测试条干、粗节、细节、毛粒等指标。

2.2 拉伸性能测试

根据GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,利用YG063T型全自动单纱强力仪测试纱线的拉伸性能指标。测试条件:拉伸速度500 mm/min,隔距500 mm,预加张力0.5 cN/tex。

2.3 毛羽测试

根据FZ/T 01086—2000《纺织品纱线毛羽测定方法投影计数法》,利用YG172 A型纱线毛羽测试仪测试毛羽指数。

以上测试均在标准测试环境下进行:温度(20±2)℃;相对湿度65%±3%。

3 结果与分析

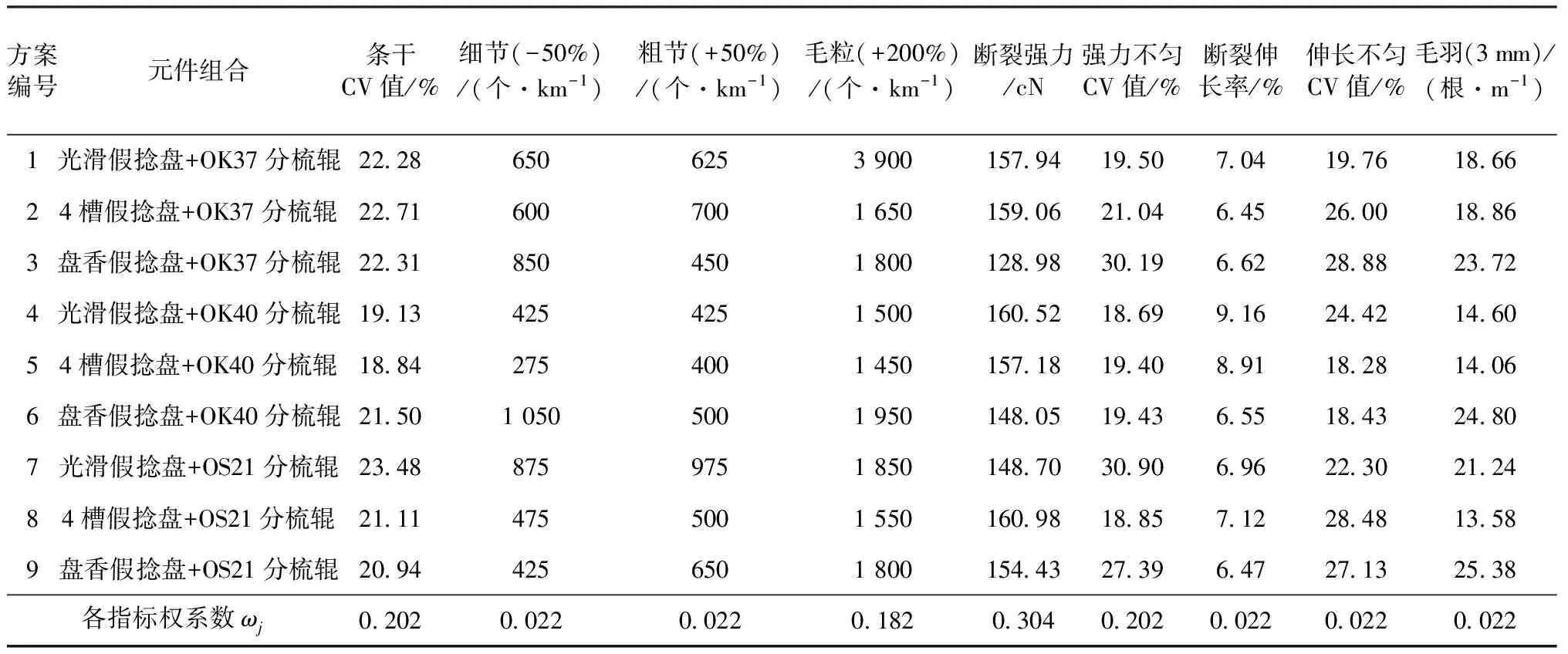

在精梳落毛转杯纺的试纺过程中发现分梳辊和假捻盘是2个重要的纺纱元件,因此采用多目标模糊决策方法(Borda数法和密切值法)和模糊聚类分析方法[10]相结合的处理方法优选出最佳分梳辊和假捻盘2个纺纱元件的组合。根据实验所选3种分梳辊型号和3种假捻盘型号,将其两两组合成9种方案。9种方案指标测试结果见表1。表中的权系数ωj是根据专家对各指标的权重分配数据加以平均而确定的[11]。

3.1 Borda数法模糊决策

设论域U={U1,U2,U3,U4,U5,U6,U7,U8,U9};团体X={条干,细节,粗节,毛粒,断裂强力,强力不匀,断裂伸长率,伸长不匀,毛羽指数};各方案的Borda数见表2。其中Bi(X)表示在从优到劣的排序Li中后于X的元素个数,B(X)表示各方案的Borda数。

表1 9种方案指标测试结果

表2 各方案的Borda数

由表2可知,根据Borda数的大小得到排序结果为:U4>U8>U5>U2>U1>U9>U6>U3>U7,即纱线综合性能从优到劣元件组合方案次序为:方案4>方案8>方案5>方案2>方案1>方案9>方案6> 方案3 >方案7。

3.2 密切值法模糊决策

设决策点集U={U1,U2,U3,U4,U5,U6,U7,U8,U9};指标集S={条干,细节,粗节,毛粒,断裂强力,强力不匀,断裂伸长率,伸长不匀,毛羽值数},各方案密切值见表3。表中di+和di-分别表示各评价对象到“最优点”和“最劣点”的距离,Ci表示各方案密切值。

由表3可知,根据密切值的大小得到排序结果为:U4>U5>U8>U2>U6>U9>U7>U3>U1,即纱线性能从优到劣的元件组合次序为:方案4>方案5>方 案8>方案2>方案6方案9>方案7>方案3>方案1。

表3 各方案密切值

由以上研究可知,Borda数法和密切值法2种模糊决策结果对分梳辊和假捻盘组合的排序并不完全一致。要探究排序不一致的分梳辊和假捻盘组合是否属于一类,还需用模糊聚类分析方法进一步分析。

3.3 模糊聚类分析

设论域U={U1,U2,U3,U4,U5,U6,U7,U8,U9};指标集S={条干,细节,粗节,毛粒,断裂强力,强力不匀,断裂伸长率,伸长不匀,毛羽值数}。

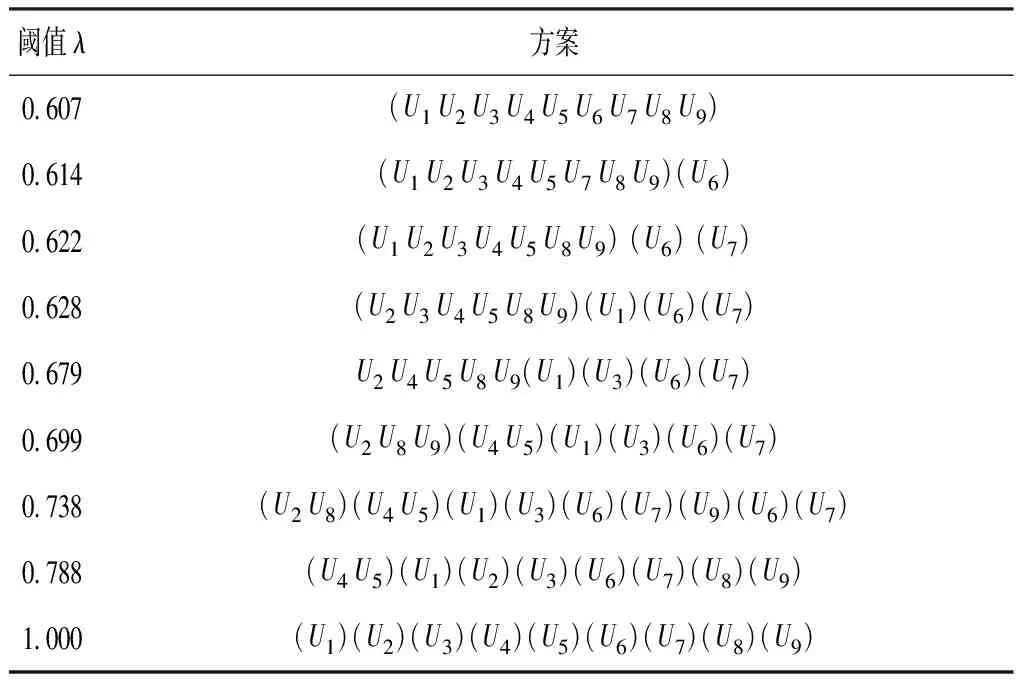

求得等价关系矩阵R*,利用等价关系矩阵R*进行聚类,模糊聚类结果见表4。

模糊聚类的分类结果由阈值λ决定,选取一个合理的阈值水平,可将有代表性的分为一类。阈值取值越大,分类越严格。但每个方案将单独成一类,则聚类无意义,阈值越小,分类越模糊,则聚类不明显[12]。综合考虑,选择λ=0.738,模糊聚类结果分析见表5。

表4 模糊聚类结果分析

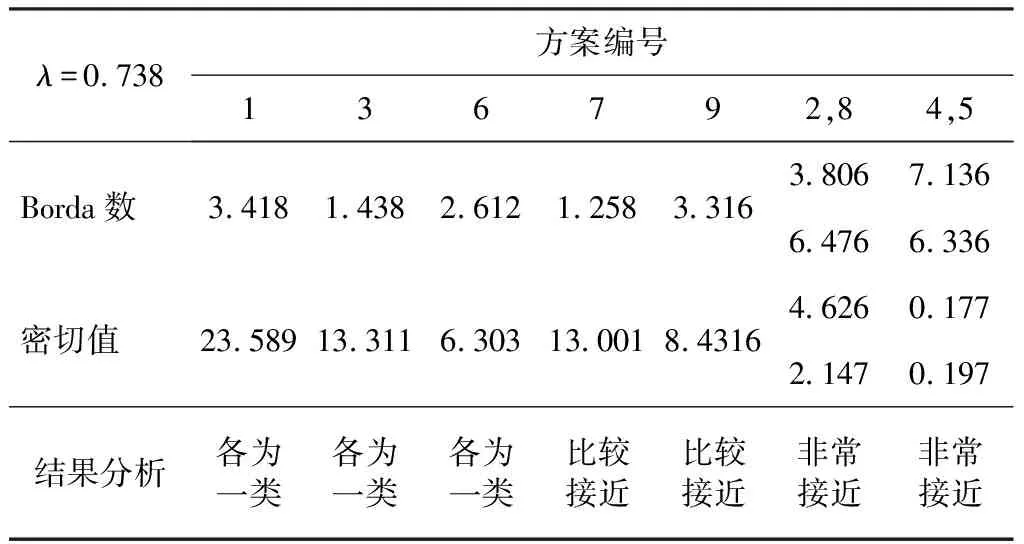

表5 模糊聚类结果分析

由表5可知,分梳辊、假捻盘综合性能从优到劣的分类顺序为:{4,5},{8,2},{6},{9},{3},{7},{1},即:方案4,方案5>方案8,方案2>方案6> 方案9>方案3>方案7>方案1。

由以上聚类分析可以得出:4槽假捻盘组合优于其他类型的假捻盘组合,OK40型分梳辊组合优于其他类型的分梳辊组合,且4槽假捻盘+OK40分梳辊和光滑假捻盘+OK40分梳辊2种组合的纱线综合性能最优,且它们各自性能指标相差不大,可以归为一类;4槽假捻盘+OS21分梳辊和4槽假捻盘+OK37分梳辊2种组合纱线综合性能次之,且它们各自性能指标相差不大,可以归为一类。综合比较所纺纱线的各项性能,4槽假捻盘+OK40分梳辊组合的纱线性能优于其他方案,因此,选用最优纺纱元件组合为OK40分梳辊和4槽假捻盘。

用齿距较小的OK40型分梳辊,其齿密较大,在分梳过程中每根纤维所受梳理齿数多,有利于对精梳落毛纤维的分解和梳理,且OK40型分梳辊工作角相对较小,齿尖较薄,能够刺入毛条深处,有效地排除纤维中的杂质。

在纺纱过程中,假捻盘对高速回转的纱条摩擦产生假捻作用,可增强纺纱段强力,减少断头的产生。在精梳落毛纤维的纺纱实验过程中发现,刻槽假捻盘对原料的适用性广,加捻作用更强,选用4槽假捻盘,能够有效增强纺纱段强力,降低纺纱断头,与光滑假捻盘和盘香式陶瓷假捻盘断头率相比其断头率最低。

4 结束语

通过控制回潮率及和毛油加入量,在梳棉机上实现了精梳落毛的梳理制条,经过多次调整参数,在RFRS30转杯纺纱机上纺出了精梳落毛纯纺纱。在试纺的基础上,以纱线质量的各项性能为评价指标,采用多目标模糊决策方法和模糊聚类分析方法相结合的处理方法对纺纱元件进行优选,最终优选出的最佳纺纱元件组合为OK40分梳辊和4槽加捻盘。