钻井液污染润滑脂对牙轮钻头轴承摩擦学性能的影响

廖文玲1 王国荣 钟 林

(1.成都工业学院机械工程学院 四川成都 611730;2.西南石油大学机电工程学院 四川成都 610500;3.西南石油大学能源装备研究院 四川成都 610500)

相比于滚动轴承,滑动轴承具有承载能力大、耐用性好等优点,被广泛用于各种机械设备中。牙轮钻头滑动轴承作为牙轮钻头的关键零部件,是牙轮钻头传递扭矩和运动形式的桥,而在重载、高温、高压及混合润滑的复杂工作环境下,对滑动轴承工作性能和使用寿命影响很大,成为制约牙轮钻头发展的瓶颈之一。

针对特殊工况下的牙轮钻头滑动轴承,研究人员进行了多方面研究。XIONG[1]将流体润滑理论引入牙轮钻头的密封设计中,并提出了金属密封,为牙轮钻头轴承的润滑分析奠定了一定的理论基础。KELLY[2]从轴承的寿命预测及改进轴承锁紧装置着手,对轴承结构进行了设计。伍开松和马德坤[3]通过三维有限元接触应力分析的方法,对牙轮钻头滑动轴承进行了优化设计,优化后的表面接触压力峰值降低了34.6%,且轴承表面的接触压力分布更加合理。王国荣[4]将浮动套轴承引入牙轮钻头滑动轴承设计中,并对浮动套牙轮钻头滑动轴承的润滑性能进行分析,发现当浮动套轴承的内外间隙比为2时滑动轴承有良好的综合性能。HUANG等[5]将DH-60抗磨损涂层运用到滑动轴承表面,用于延长轴承的使用寿命,结果表明,抗磨损涂层的使用使轴承表面磨损降低了30%,轴承的平均使用寿命延长了12%。SUTO和TAKAHASHI[6]通过实验研究了钻头轴承载荷对摩擦热和温度的影响,指出钻井高温环境及摩擦热的形成将导致牙轮钻头滑动轴承从混合润滑状态向边界润滑的转变,且摩擦热导致的温度持续升高将破坏径向轴承的O形密封圈。FINK[7]对钻井用润滑剂进行了研究,并提出了一种合成润滑介质,相对于传统烃类润滑脂具有黏度高、能在低温环境下工作及良好的热稳定性和氧化稳定性特点,有利于提高轴承的使用寿命。另外,WANG和HE等[8-10]针对牙轮钻头滑动轴承特殊工况,从表面织构对轴承材料的抗磨损性能和模拟工况下表面织构对轴承单元摩擦学性能影响两方面进行实验研究,结果表明,表面织构的存在能够减轻工况下轴承的磨损情况,参数优化后的表面织构最大可减小78.8%的轴承磨损率。

尽管在针对牙轮钻头滑动轴承工况下的轴承结构优化、轴承润滑及表面抗磨损上做了大量的研究,但都是基于密封状况良好的基础上,并未考虑高温及冲击载荷引起的钻井液泄漏对滑动轴承造成的影响。因此,本文作者采用MCR102旋转流变仪和MDW-1型摩擦磨损试验机分别开展牙轮钻头滑动轴承模拟工况下复合锂基润滑脂流变性测试实验及滑动轴承单元摩擦学实验,研究高温或冲击载荷引起的钻井液泄漏对牙轮钻头滑动轴承润滑及摩擦磨损的影响机制,为进一步探索延长钻井液泄漏工况下牙轮钻头滑动轴承使用寿命的有效方法提供实验基础。

1 润滑脂流变性测试

1.1 实验设备

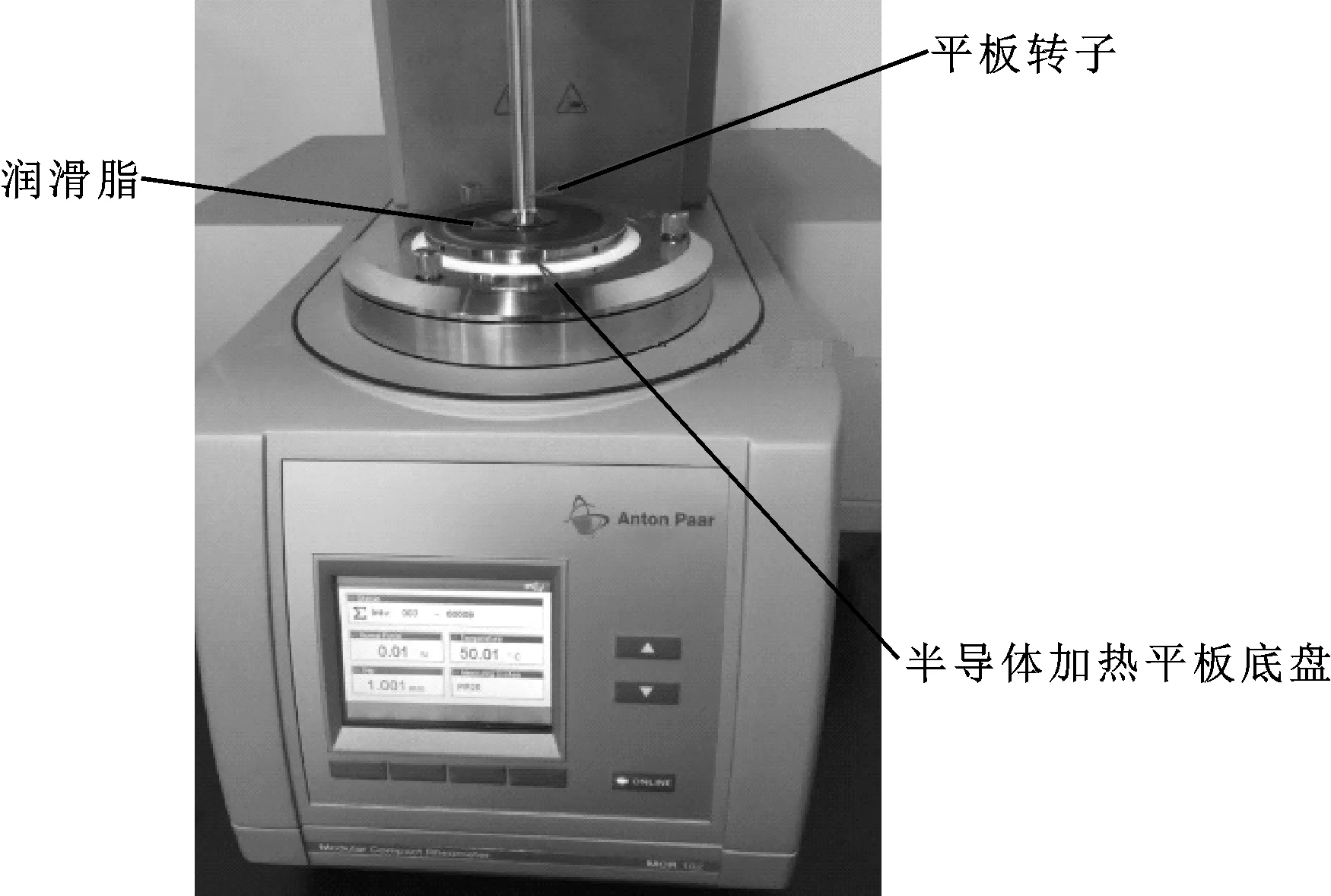

润滑脂流变性测试采用的设备为安东帕MCR102旋转流变仪(如图1所示),MCR102流变仪主要由主机、控温系统及相应的夹具组成,主机配置有控制和分析软件以及空气干燥过滤单元;控温系统采用Peltier控温同轴圆筒和平行板系统,控温范围为-30~200 ℃。

图1 MCR102旋转流变仪

1.2 材料及方法

(1)

式中:u为流速,m/s;dy为所取液面高度差,m。

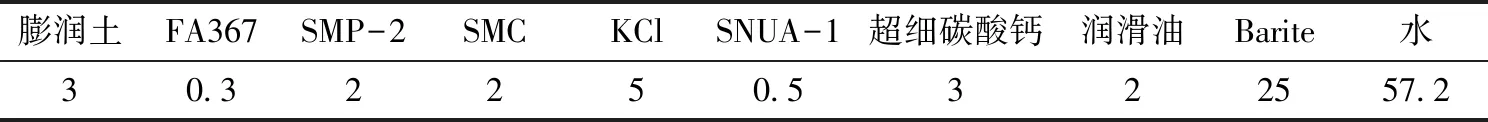

表1钻井液组成(质量分数)

Table 1 The composition and proportion of drilling fluid%

膨润土FA367SMP-2SMCKClSNUA-1超细碳酸钙润滑油Barite水30.32250.5322557.2

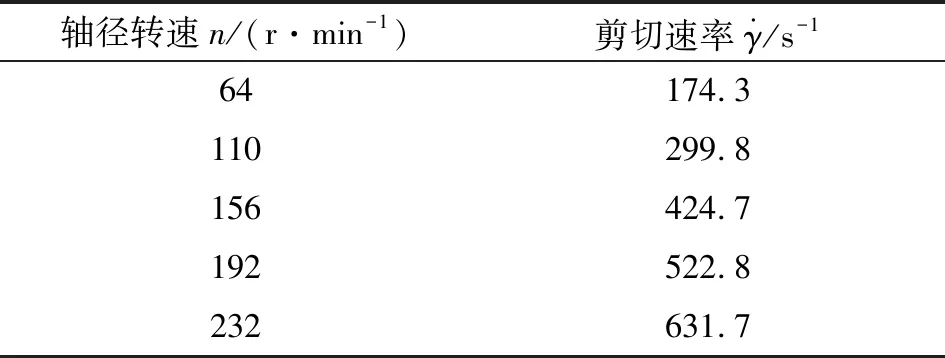

通过式(1)可获得实际滑动轴承尺寸下轴承转速对应的实验剪切速率,如表2所示。设计复合锂基润滑脂含钻井液质量分数分别为0、10%、20%、30%、40%和50%,并进行了不同钻井液质量分数下润滑脂流变性测试实验。测试的环境温度为牙轮钻头滑动轴承实际温度(110 ℃)。基于不同润滑脂流变性测试结果,可分析钻井液对润滑脂黏度的影响。

表2 轴承转速所对应的剪切速率

2 滑动轴承摩擦性实验

由于现场工作环境的复杂性以及钻井所需的成本较高,因此很难开展实际情况下钻井液对牙轮钻头滑动轴承影响的实验研究,因而文中通过开展牙钻头模拟工况下的单元摩擦学实验,来研究钻井液泄漏对牙轮钻头滑动轴承摩擦性性能的影响机制。

2.1 实验设备与材料

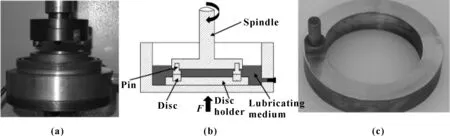

牙轮钻头滑动轴承单元摩擦学实验采用MDW-1型微机控制立式万能摩擦磨损试验机。如图2所示,用销试样模拟滑动轴承轴颈,其材料与实际钻头滑动轴承轴颈材料相同,为20CrNiMo,经渗碳处理后其表面硬度为HRC60,精抛光处理后粗糙度为Ra0.8 μm;用盘试样模拟滑动轴承轴套,其材料与钻头滑动轴承轴套材料相同,为铍青铜,经强化处理后表面硬度为HRC36,抛光后的表面粗糙度为Ra0.8 μm。

实验过程中,销试样与电机主轴相连并随之旋转,盘试样固定于试验机摩擦副平台上,从而满足销、盘试样间的相对运动要求。试样表面间的加载力由涡轮蜗杆机构加载,摩擦因数由扭矩传感器测量得到试样接触表面间的摩擦扭矩后经换算得到。

图2 销-盘摩擦副示意图

2.2 单元摩擦学实验方法

单元摩擦学实验的实验工况通过等效计算得到,即保证单元实验时试样间的接触压力与实际工况下的接触压力相同,速度和温度则与实际工况一样。因此,由三牙轮钻头滑动轴承的实际工况及复合锂基润滑脂与钻井液不同比例混合情况,设计了110 ℃模拟温度和435 N实验载荷(模拟90 kN钻压下的接触压力)下,转速分别为64、156、232 r/min,润滑脂中钻井液质量分数分别为0、10%、20%、30%、40%、50%的18种实验工况,模拟分析密封泄漏工况下钻井液对牙轮钻头滑动轴承摩擦副表面摩擦磨损的影响。每个单元实验的时间为3 h,摩擦因数取1.5 h后稳定阶段摩擦因数的平均值,磨损量为实验前后销-盘试样的质量差,相同工况重复实验3次,取平均值为对应工况下的摩擦因数和磨损量。实验后使用白光干涉仪(布鲁克生产)测量试样的表面形貌。

3 结果与讨论

3.1 钻井液对润滑脂流变性能的影响

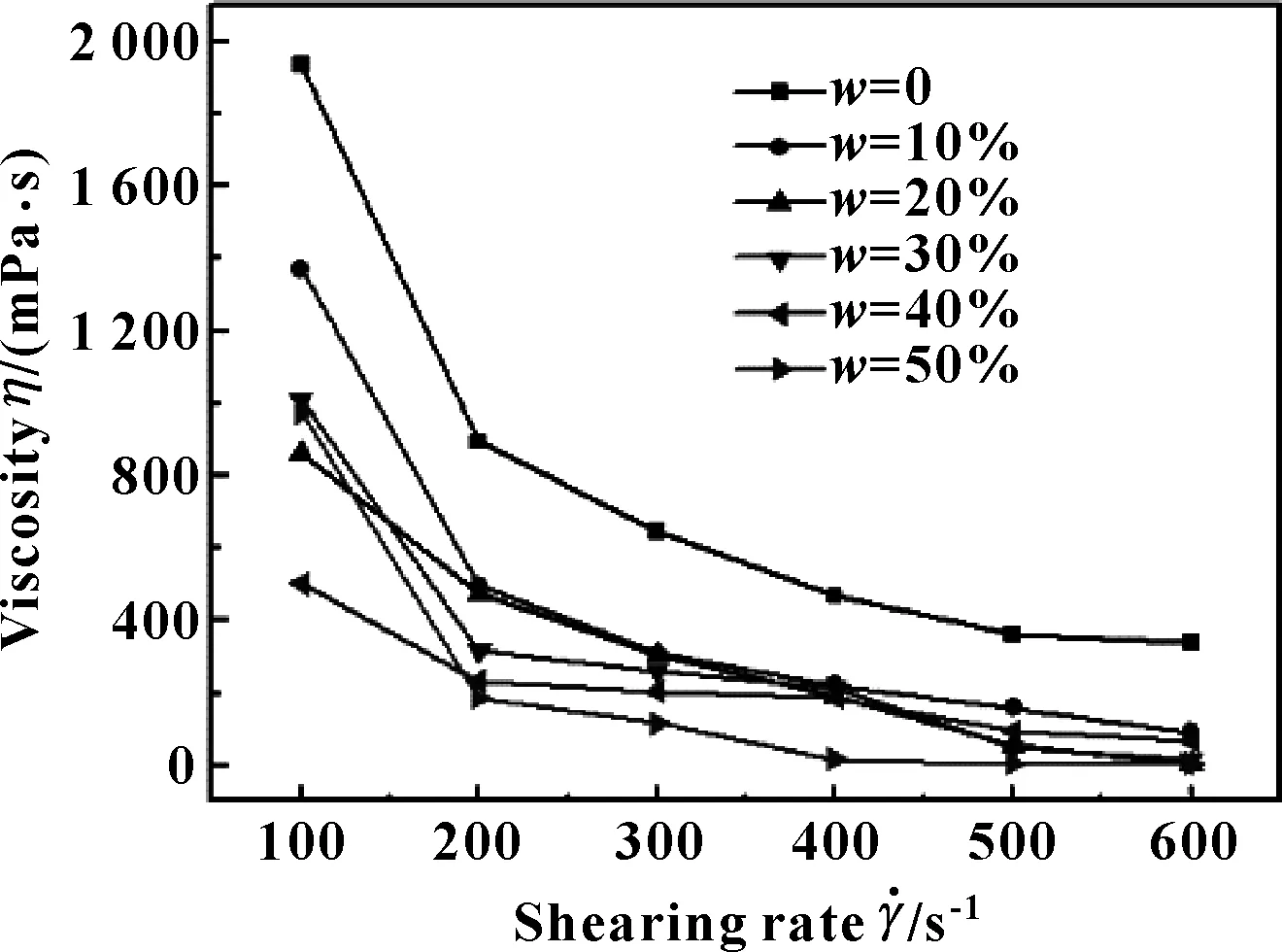

图3所示为在100~600 s-1剪切速率范围内,不同质量分数钻井液对复合锂基润滑脂黏度的影响。可以看出,在各剪切速率下,钻井液污染的复合锂基润滑脂的黏度均小于无污染的复合锂基润滑脂的黏度,并且在钻井液质量分数为40%、剪切速率为100 s-1条件下,润滑脂黏度下降最大,为1 460 mPa·s。此外,尽管不同质量分数钻井液对润滑脂黏度的影响不完全相同,但从图3中可以看出,随剪切速率的增加,复合锂基润滑脂的黏度都呈现抛物线的下降趋势,即在不同钻井液质量分数下润滑脂黏度随剪切速率的变化趋势基本相同。

图3 钻井液质量分数对复合锂基润滑 脂黏度的影响(110 ℃,435 N)

因此,在牙轮钻头轴承密封系统存在泄漏工况下,钻井液的泄漏将降低复合锂基润滑脂的黏度,改变润滑脂的流变性能,但复合锂基润滑脂黏度随剪切速率增大而变化的趋势并不会由于钻井液的存在而改变。

3.2 钻井液对滑动轴承摩擦性能的影响

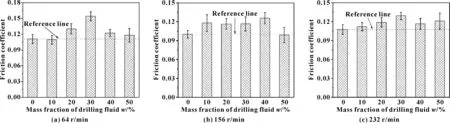

图4所示为牙轮钻头滑动轴承模拟工况下,复合锂基润滑脂中钻井液质量分数为0~50%时对滑动轴承销-盘单元表面摩擦因数的影响。可以看出,除转速为64 r/min、钻井液质量分数为10%,转速为156 r/min、钻井液质量分数为50%的实验工况,其余工况下钻井液的混入都增大表面摩擦因数;相同转速下,不同质量分数钻井液对摩擦因数的影响不同,其中摩擦因数增加的最大值出现在转速为64 r/min、钻井液质量分数为30%的实验工况下,摩擦因数增加了0.043。

图4 不同转速下钻井液质量分数对摩擦因数的影响

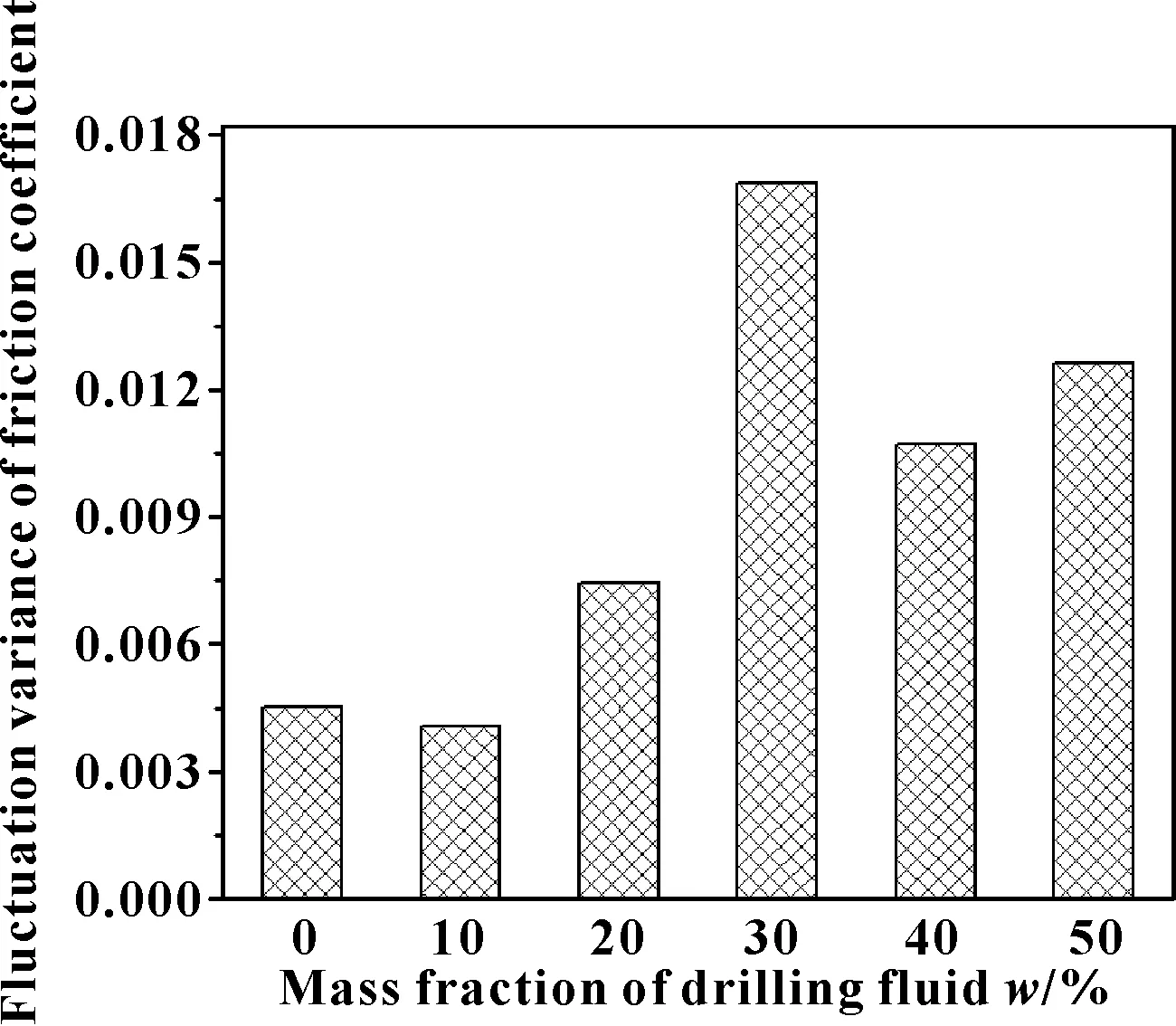

图5示出了3种不同转速下,摩擦因数随钻井液比例变化的综合波动方差大小。

图5 钻井液质量分数对摩擦因数波动幅度的影响

可以看出,除钻井液质量分数为10%外,其余质量分数下钻井液与复合锂基润滑脂混合都将增大摩擦因数随转速变化的波动幅度,且钻井液质量分数为30%时,摩擦因数的波动幅度最大,达到无污染复合锂基润滑脂润滑条件下的4倍。

综上,复合锂基润滑脂中钻井液的混入将引起钻头滑动轴承摩擦因数的增加以及增大不同转速下摩擦因数的波动幅度,但不同质量分数钻井液对摩擦因数的影响不一样,在文中研究条件下,钻井液质量分数为30%对平均摩擦因数及摩擦因数的波动幅度影响最大。

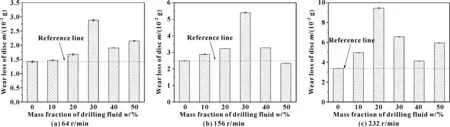

图6所示为复合锂基润滑脂中钻井液质量分数为0~50%时对盘试样磨损量的影响。从图6(a)中可以看出,转速为64 r/min下,钻井液的污染均导致盘试样的磨损量增加,且钻井液质量分数为30%时盘试样的磨损量最大。由图6(b)可知,转速为156 r/min时,除钻井液质量分数为50%的情况,其余钻井液质量分数下,盘试样磨损量相比无钻井液污染时均有所增加,且钻井液质量分数为30%时磨损量最大。而由图6(c)可知,当转速增加至232 r/min时,质量分数20%的钻井液就导致盘试样磨损量达到最大。

图6 不同转速下钻井液质量分数对盘试样磨损量的影响

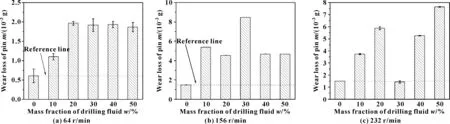

图7所示为复合锂基润滑脂中钻井液质量分数对销试样磨损量的影响。由图7(a)可知,转速为64 r/min时,钻井液的存在均会增加销单元试样的磨损量,钻井液质量分数为20%时销试样的磨损最为严重。由图7(b)可知,转速为156 r/min时,钻井液的存在同样均会增加销试样的磨损,当钻井液质量分数为30%时磨损量最大。而由图7(c)可知,转速为232 r/min时,除钻井液质量分数为30%的情况 ,其余钻井液质量分数下,销试样的磨损量均大于无钻井液泄漏工况。

图7 不同转速下钻井液质量分数对销试样磨损量的影响

因此,钻井液泄漏进入复合锂基润滑脂中会加快滑动轴承轴颈和轴套的磨损,且不同钻井液质量分数和不同转速时,滑动轴承轴颈和轴套试样的磨损存在一定的差异。综合文中的研究结果可以看出,转速较低时,质量分数为30%的钻井液对牙轮钻头滑动轴承摩擦学性能的影响最大;随着转速的提高,对牙轮钻头滑动轴承摩擦学性能影响最大的钻井液质量分数下降至20%。

为更清楚地了解钻井液对滑动轴承摩擦副性能的影响机制,图8示出了156 r/min转速下,复合锂基润滑脂中钻井液质量分数为0~50%时对盘试样表面形貌的影响。可知,与图8(a)对比,图8(b)、(c)、(d)、(e)、(f)中盘试样表面磨痕更宽、更深。这是由于钻井液中含有较多的超细碳酸钙及重晶石颗粒,超细碳酸钙和重晶石进入摩擦副表面随摩擦副一起运动,对盘试样表面的刮擦作用增加表面磨痕;或细小颗粒嵌入盘试样表面,摩擦副相对运动时在盘试样表面形成犁沟作用,因而在盘试样表面形成更宽、更深的磨痕。此外,钻井液质量分数为30%时,盘试样表面形成的犁沟作用最严重。图8中盘试样的表面磨损形貌很好地解释了图4—7中钻井液对牙轮钻头滑动轴承销-盘单元试样摩擦磨损的影响规律。

图8 含不同质量分数钻井液的脂润滑下的盘试样磨损形貌

Fig 8 Wear morphology of disk specimens lubricated by grease with different mass fraction of drilling fluid

4 结论

(1)由于钻井液的稀化作用,相比于无污染复合锂基润滑脂,润滑脂中存在钻井液时将降低同剪切速率下润滑脂的黏度,改变润滑脂的流变性能,继而影响牙轮钻头滑动轴承的润滑特性。

(2)钻井液泄漏进入复合锂基润滑脂,总体上将增大摩擦因数及其波动幅度,同时加大轴承的磨损;且较高转速下,润滑脂中较低含量的钻井液就会使得轴承摩擦因数和磨损量达到最大值。

(3)由于钻井液对复合锂基润滑脂流变性能的影响,以及钻井液中较多超细碳酸钙和重晶石颗粒带来的试样表面磨粒磨损和犁沟效应,钻井液污染润滑腊将导致牙轮钻头滑动轴承因快速磨损而失效。