低温环境对直接驱动阀式作动器的影响研究

黄勇强,杨振声,韩占鹏,相 梅

(航空工业洪都,江西 南昌,330024)

0 引言

目前的电传飞控系统飞机,多采用直接驱动阀(DDV)式作动器,DDV采用直线位移力马达驱动阀芯。国外在上世纪80年代开始开发DDV,由于较伺服阀式作动器具有抗油液污染能力强、功耗低、重量和体积小等优点,被迅速应用于各种飞机的作动系统中。国内起步较晚,但经过近十年的发展,国内技术已成熟,并已经在三代甚至四代机上铺开使用。

作动器作为飞控系统的执行机构,属于系统关键部件,对飞行安全起到关键性作用,为满足安全性和可靠性要求,国内各型飞机上采用的DDV作动器一般为4余度配置结构。在工作过程中,余度管理系统对作动器的每个余度单元进行监控,同时在飞行前,通过飞行前自检来检查作动器的完好性。在低温环境下工作,由于油液粘稠度的增加,导致DDV阀芯受到的摩擦力增加,同时低温对力马达线圈、传感器线圈以及伺服控制器元器件的影响,导致PBIT(飞行前自检)时常申报故障。

本文论述了DDV式作动器的结构组成、工作原理,分析低温对作动器的影响,并进行了建模仿真。

1 DDV作动器结构及工作原理

1.1 DDV结构及工作原理

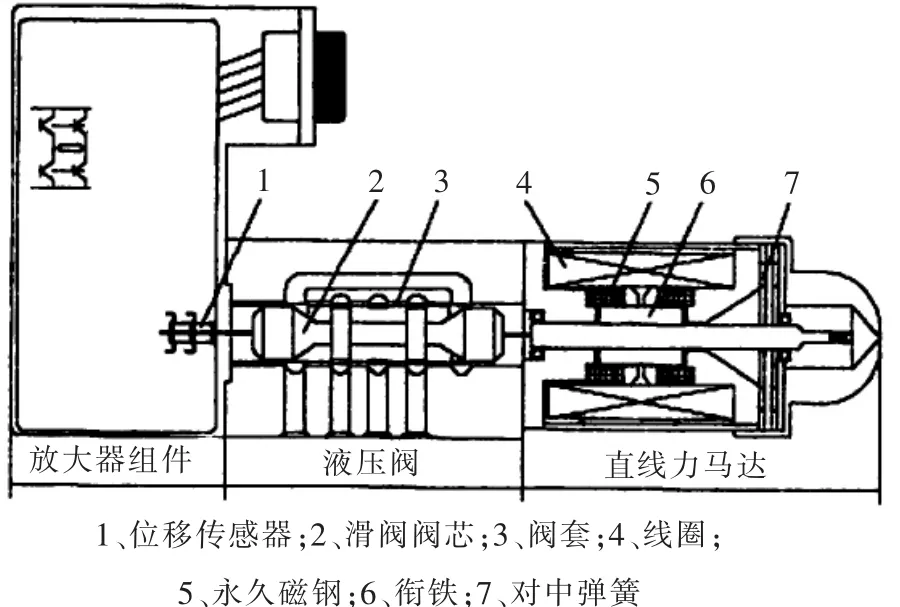

图1 DDV结构原理图

如图1所示,直接驱动阀主要由三部分组成:直线力马达、液压阀及放大器组件,其核心的组件是直线力马达。

在没有电流信号施加到控制线圈上时,永久磁钢和对中弹簧使衔铁保持在零位的平衡状态,当有一个电信号指令输入到阀芯的位置控制器集成块上时,电子线路会在直线力马达上产生一个脉宽调制(PWM)电流,振荡器会使阀芯位置传感器(LVDT)励磁,经解调后的阀芯位置信号和指令位置信号进行比较,阀芯位置控制器会产生一个电流信号给直线力马达,从而驱动阀芯到指令位置,阀芯位置与电指令信号成正比,在阀芯运动过程中,必须克服弹簧产生的对中力和一些外力(如不平衡液动力、油液污染产生的摩擦力),在返回到中立位置时,弹簧力和直线力马达提供给滑阀阀芯驱动力,使伺服阀减少了对污染的敏感度,在弹簧对中位置,直线力马达仅需很低的电流。

1.2 DDV式作动器结构及工作原理

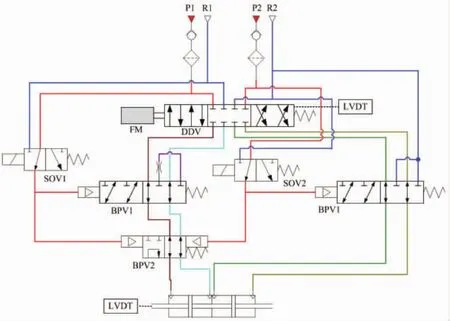

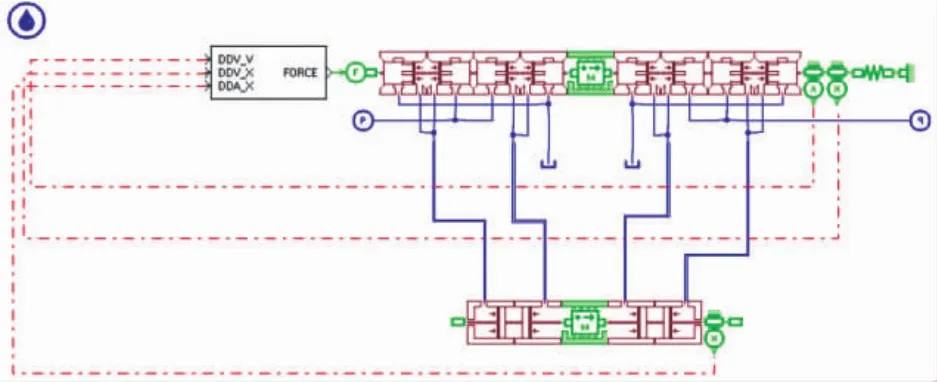

图2 DDV式作动器结构原理图

图2中,DDV式作动器为机械液压2余度、电气4余度配置,由电气4余度DDV力马达驱动线圈、DDV位移传感器、作动筒位移传感器组成。

当双系统供油正常时,两个电磁切断阀(SOV1、SOV2)上电驱动转换阀(BPV1、BPV2)处于正常工作模态,DDV接收电流控制指令,驱动DDV阀芯分配负载流量驱动作动筒运动,DDV阀芯和作动筒内部分别装配有电气4余度线位移传感器(LVDT),将阀芯位移与作动筒位置以电信号形式反馈给飞控计算机,分别构成内外回路闭环。当其中一个系统故障时,BPV1旁通作动筒中相应故障系统的两腔,使得作动器的输出铰链力矩减半。当两个系统均发生故障时,切断两个电磁阀供电,作动器通过BPV2上的节流孔实现故障松浮功能。

2 DDV式作动器伺服控制原理

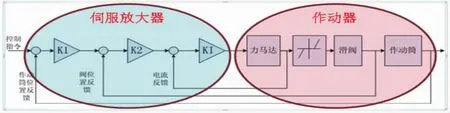

作动器伺服控制回路由伺服控制器和作动器组成,伺服控制回路的原理如图3所示(图示为单通道,4通道相同),描述如下:

伺服控制器的DSP处理器采集对应通道的DDV位置信号和作动筒位置信号,与前向来自飞控计算机主CPU的伺服控制指令进行综合解算,输出作动器DDV力马达的控制指令,经D/A转换和电流控制器环节,形成对应通道DDV力马达电气线圈的控制电流,控制DDV阀的运动,阀芯运动控制液压油活门的方向和开口大小,从而使作动筒到达指令要求的位置。

图3伺服控制原理框图

3 低温环境对直接驱动阀式作动器的影响研究

3.1 低温环境下作动器自检测测试结果

选取两台某型号DDV式作动器,在低温环境(<-10℃)下放置足够长时间(>24h),分别在三个时间进行六次自检测测试,测试结果见表1。

由表1中测试结果可知,低温环境下自检测测试集中申报DDV零位电流。

3.2 DDV电流产生原理

如图4所示,伺服放大器接收控制指令、作动器位置及阀电流反馈信号,根据伺服控制回路算法,产生功率电流驱动力马达运动,从而带动滑阀运动,分配流量推动作动筒运动,实现作动器的伸缩。

理想情况下,中立位置时DDV零位电流及位置反馈值均为“0”。

表1测试结果

图4伺服回路简图

3.3 影响DDV零位电流因素

在作动系统中,影响DDV零位电流的因素主要有阀摩擦力、作动筒和阀位置传感器4个通道间的一致性。

3.3.1 阀摩擦力

图5中,低温环境下,由于器件的热胀冷缩,阀芯间隙减小,同时液压油粘度增大,导致阀芯受到的摩擦力增加,此时为保证阀芯处于零位,力马达需要更多的电流以产生驱动力来克服阀芯摩擦力。

图5阀芯间隙和传感器通道间一致性分析图

3.3.2 通道一致性

4余度线位移传感器由4个独立的电气和机械余度组成,每个余度由绕组线圈和铁芯组成,绕组线圈为铜线,铁芯为不锈钢,两者随温度变化的伸长或缩回程度不一致,加上低温对传感器电阻的影响,导致4余度线位移传感器的电气输出值出现差异,当位置传感器反馈电气信号经高增益伺服放大器放大后,使四个通道间的线圈电流纷争增大,从而影响阀的电流。

3.4 仿真分析

AMESim仿真平台是一个多学科物理建模平台,该软件使用图形化的建模开发环境,为流体、机械、控制、电气、磁等工程提供了完善的联合仿真解决方案。本文针对直接驱动阀式作动器结构特点,建立AMEsim+Matlab联合仿真的作动器伺服回路模型,如图6、图7所示。

图6 AMEsim伺服回路模型

3.4.1 阀芯摩擦力仿真分析

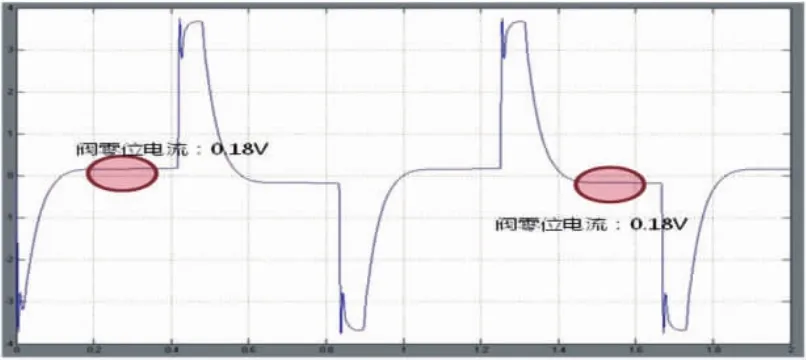

模拟低温环境下 (-15℃)阀芯运动受到的摩擦力,给定10N,给作动器模型输入2Vpp方波指令,仿真结果阀零偏电流0.18V,如图8所示。

图8低温导致摩擦力引起的阀电流变化曲线

3.4.2 通道一致性仿真分析

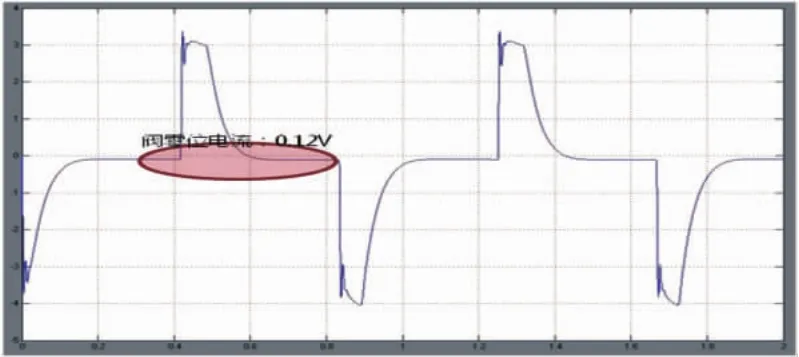

1)阀位置传感器通道一致性仿真

模拟低温环境下阀位置传感器通道间的纷争,设定最大为3.8%F*S,按此指标设置通道间2:2纷争,给作动器2Vpp方波指令,仿真结果阀零偏电流0.12V,如图9所示。

图7 Matlab伺服回路模型

图9阀位置不一致阀电流曲线

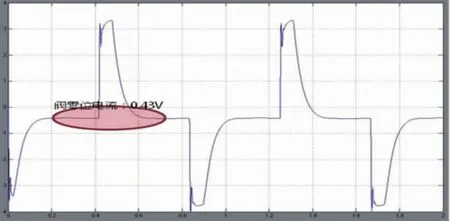

2)作动筒位置传感器通道一致性仿真

模拟低温环境下作动筒位置传感器通道间的纷争。设定最大为1.2%F*S,按此指标设置通道间2:2纷争,给作动器2Vpp方波指令,仿真结果阀零偏电流0.43V,如图10所示。

图10作动筒位置不一致阀电流曲线

3)综合影响仿真

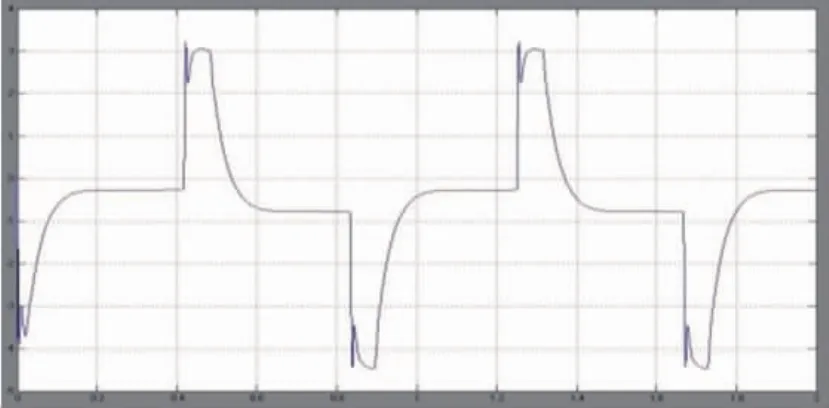

综合以上各种情况,给作动器2Vpp方波指令,仿真结果阀零偏电流0.77V,如图11所示。

4 结论

本文论述了直接驱动阀式作动器的结构组成、工作原理,分析了低温对作动器的影响因素,并建立了作动器的AMEsim+Matlab联合仿真,仿真结果表明,低温环境会影响直接驱动阀式作动器的阀零位电流,导致作动器的工作性能下降。

图11综合因素导致的阀电流曲线