高合金不锈钢连铸生产实践与质量控制

李靖宇, 白永康

(山西太钢不锈钢股份有限公司炼钢一厂, 山西 太原 030003)

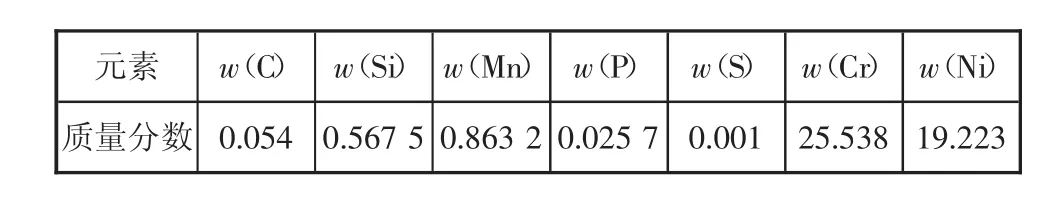

高合金不锈钢属不锈钢中的高端产品,具有优良的耐腐蚀性、高温性能等,广泛应用于化工、火电、航空航天、军工等行业。高合金不锈钢虽然具有优异的使用性能,但因其合金含量高,与常规18-8不锈钢相比,具有热塑性差、裂纹敏感性强等特点,连铸生产较为困难。

表1 高合金不锈钢主要成分 %

太钢炼钢一厂1280 mm立式板坯连铸机是新中国成立以来国内首台不锈钢板坯连铸机,建于1985年,专用于Cr-Ni不锈钢的生产,至今已有32年的历史。通过立足于原有铸机本体,引进奥钢联结晶器液压非正弦振动、二冷动态配水、质量自动判定系统等技术,实施一系列装备升级改造,实现了效率和质量的大幅度提升。鉴于立式连铸机在生产高合金不锈钢的巨大优势,大力开展高合金不锈钢连铸工艺开发、改进工作,针对不锈钢板坯质量进行一系列改善,提升了铸坯质量。

1 不锈钢生产工艺及装备

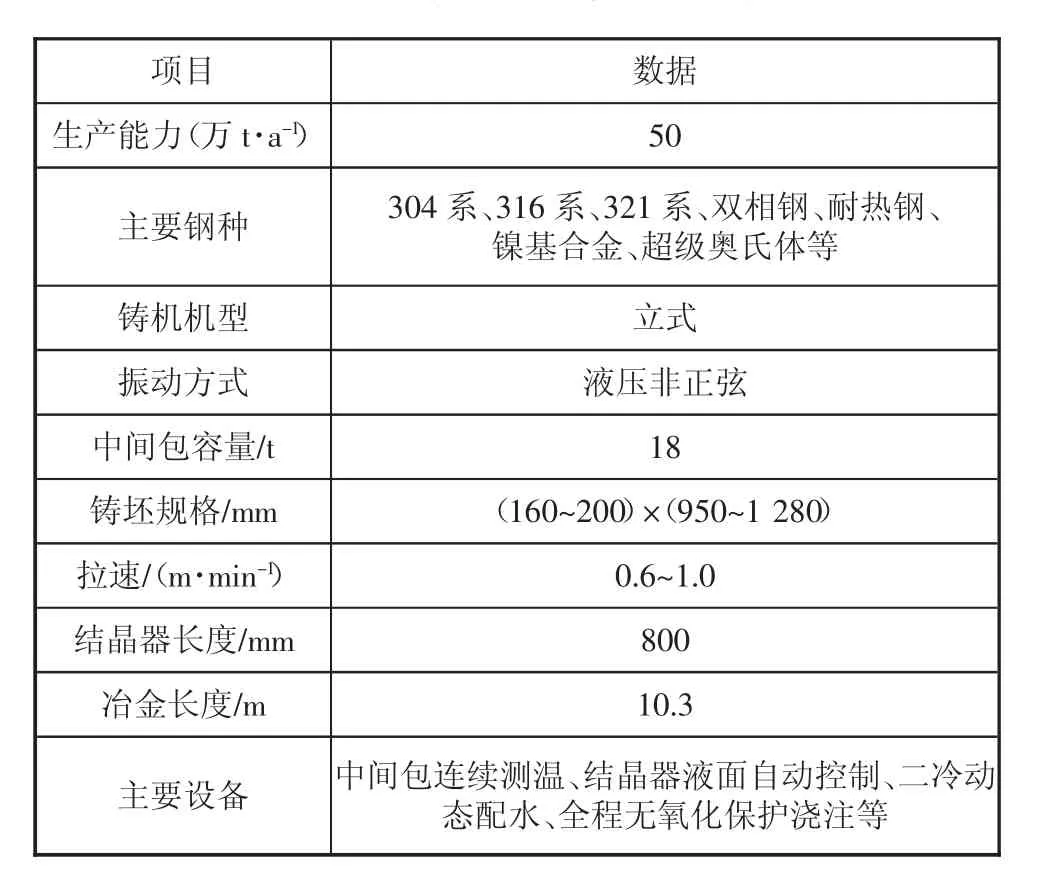

不锈钢板坯生产工艺路线:1座90 t超高功率交流电弧炉,3座45 t AOD精炼炉,1座45 t LF炉,1台1280 mm立式板坯连铸机。立式板坯连铸机工艺参数见表2。

表2 立式板坯连铸机工艺参数

2 提高铸坯表面质量的工艺改进

高合金不锈钢因其合金含量高,导热性能差,易出现初生坯壳厚度不均匀,如果作用于宽面坯壳的热应力、组织应力和摩擦力超过高温坯壳的允许强度,沿树枝晶间或奥氏体晶界产生断裂,在二冷过程中不断扩大,最终产生裂纹。

2.1 保护渣优化试验

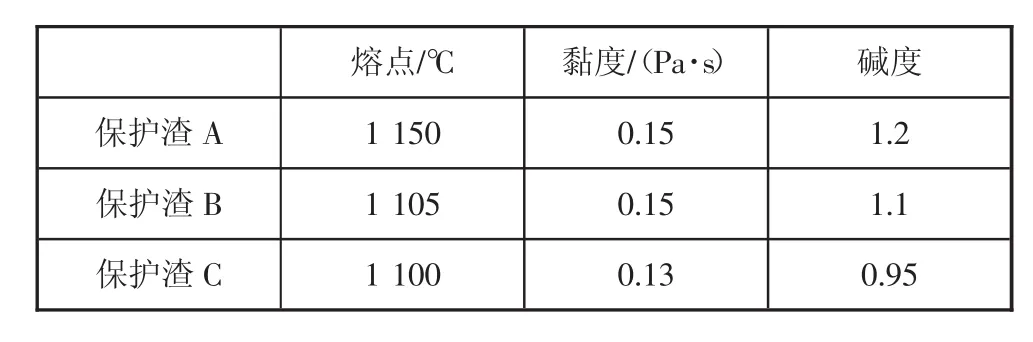

工艺改进前采用保护渣A,生产过程中其液渣层厚度薄,渣耗低,初生坯壳与结晶器铜板间渣膜厚度偏薄,无法均匀地分布在坯壳与铜板表面结晶器渣壳间,导致铸坯横向传热不均匀,影响铸坯初生坯壳厚度均匀性,在热应力、组织应力和摩擦力的多重作用下产生裂纹。改善结晶器内传热和润滑,一般通过增加其消耗量[1],对融化温度、黏度等物性参数进行调整。调整后的保护渣性能如下页表3。

从表2可以看出,保护渣B在原保护渣基础上,将融化温度降低45℃,加快化渣速度;保护渣C在原保护渣基础上,将融化温度降低55℃的同时,降低了液渣黏度。

图1 结晶器内保护渣分布

表3 保护渣物性参数

2.2 振动参数调整

一般来说,高振频、低振幅的振动参数可有效地降低铸坯振痕深度,一定程度上降低铸坯横裂、卷渣等缺陷。但连铸振动工艺主要功能为“脱模”,即通过振动使结晶器内的初生坯壳与结晶器壁相脱离,避免粘接[2]。实际观察发现,过分提高振频、降低振幅,结晶器负滑脱时间tn达到一定值后,保护渣无法均匀渗入,造成铸坯润滑不良,振痕紊乱,大大增加连铸坯粘接漏钢倾向。故对高合金不锈钢振动参数进行调整,振动参数见表4。

表4 振动参数

针对高合金不锈钢合金含量高,导热慢等诸多特点,采用大振幅、低频率的振动方式,提高负滑脱时间,促进保护渣渗入,改善其润滑、传热及“脱模”条件,铸坯表面振痕平直完整,同时降低了粘接漏钢的风险。

2.3 二冷配水

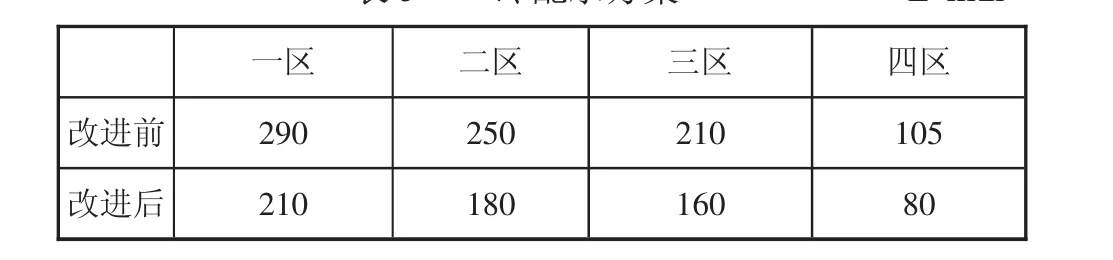

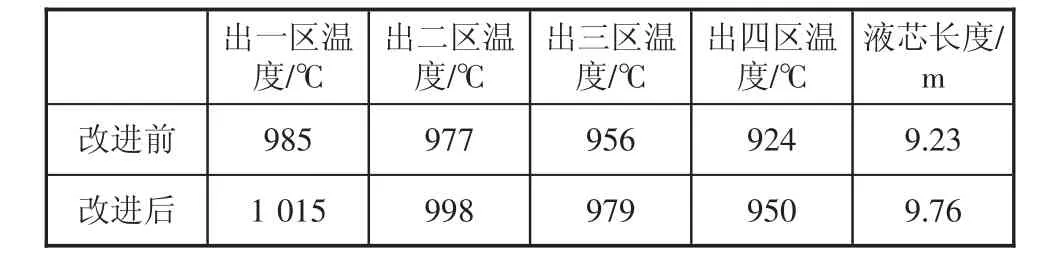

出结晶器坯壳因二冷区冷却强,则沿拉坯方向铸坯表面温差大,在热应力作用下,坯壳薄弱处产生应力集中,导致纵裂。故对二冷配水进行调整,调整参数见表5。

针对高合金不锈钢钢种特性,适当降低其二冷强度,减少铸坯表面拉坯方向温度梯度,很大程度上减少了铸坯裂纹的产生。

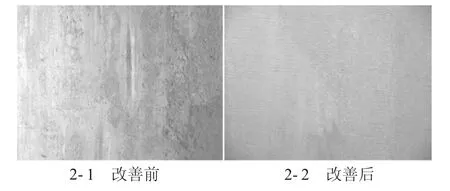

通过一系列的过程参数调整,铸坯表面凹陷、纵裂等缺陷明显减少,图2-1为采用原工艺生产的表面,凹陷严重,局部产生裂纹,图2-2为优化后铸坯表面,振痕平直完整,无凹陷、裂纹等缺陷。

表5 二冷配水方案 L·min-1

表6 铸坯表面温度

图2 改善前后铸坯表面对比

3 提高铸坯内部质量

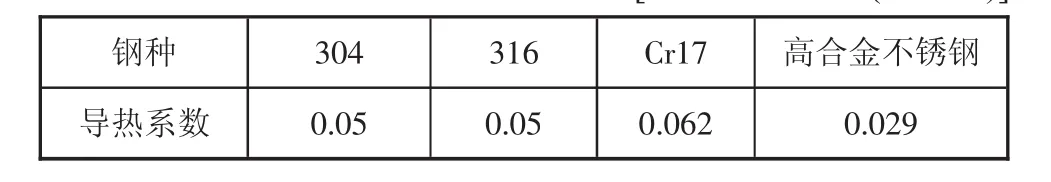

高合金不锈钢因合金含量高,导热系数远低于普通不锈钢,连铸过程中铸坯表面与内部温度梯度大,柱状晶发达,易形成凝固桥,导致铸坯中心疏松,低倍质量差,在后续轧制过程中易产生裂纹、分层等缺陷。

表7 高合金不锈钢与普通不锈钢导热系数[100℃,4.18 J/(cm·℃)]

3.1 温度与拉速控制

当前连铸发展主流方向为高拉速生产,可有效减少振痕深度,降低横裂及裹渣风险;采用高过热度,既有利于夹杂物上浮,也有利于浇铸顺行[3]。但对于高合金不锈钢,因其合金含量高,导热系数低,连铸过程中铸坯传热速率低,易造成表面与液芯温差大,柱状晶生长过快,形成凝固搭桥,产生中心疏松、晶间裂纹等缺陷,影响低倍质量。

立式板坯连铸机因其机型特点,液芯垂直于拉坯方向,夹杂物上浮效果极佳,同时不需进行矫直,故浇铸温度、拉坯速度等有更大的选择空间,为提升铸坯低倍质量,对浇铸温度、拉速进行优化,具体参数见下页表8。

调整浇铸温度与拉速后,铸坯低倍质量明显改善,如下页图3-1为采用原工艺生产的铸坯低倍,柱状晶粗大,中心疏松明显,图3-2为优化后铸坯低倍,中心疏松有了较大改善。

表8 温度与拉速匹配

图3 改善前后铸坯低倍对比

3.2 功能精度优化

因高合金不锈钢导热系数低,裂纹敏感性强,二冷区的不均匀会造成铸坯表面回温明显,增加铸坯裂纹风险,故采用二冷反过滤系统,二冷反过滤系统投用后,二冷水嘴畅通率由83.6%提升至98.9%,提升了铸坯表面温度梯度均匀性。通过定期检查、调整二冷各段,对中精度控制水平由±1.0 mm提升至±0.3 mm,降低了中心偏析、疏松及横裂纹的发生率[4]。

4 结语

1)通过优化结晶器保护渣理化性能、振动参数及二冷配水方式,连铸坯表面缺陷率显著降低,铸坯质量得到了提升。

2)通过优化浇铸温度、拉速等工艺参数,加强设备功能精度管理,铸坯中心疏松、内裂纹等缺陷得到了有效地控制,提升了铸坯内部质量,减少了后续轧制过程中的裂纹、分层等缺陷。

3)通过上述诸多方面的改进,高合金不锈钢连铸坯质量得到了明显改善。