同步器总成打标工艺分析与优化

李建宏,杨田福

(陕西法士特齿轮有限责任公司,陕西 西安 710119)

引言

随着同步器总成的产能提升,用户对同步器的总成质量提出了更高的要求,总成标识作为同步器质量追溯的重要信息,需要有可靠的手段来保证同步器总成打标质量。老式激光打标机完全由人工操作,打标质量差,且打标人员劳动强度大,已无法满足同步器总成质量要求,需要采用更加可靠、高效的打标手段。

1 老式激光打标机特点

老式激光打标机工作流程:

(1)调整打标机打标位置、标头高度和标识内容,保证打印标识字迹清晰。

(2)打标人员手动将同步器总成从自动装配线的传送带上取下,放置在打标机打标底座上。

图1 同步器总成打印标识

(3)利用打标底座的V 型块定位,脚踩打标开关,进行打标。

(4)将同步器总成放置在涂油机传送带上,进行涂油工序。

该工作过程中存在以下问题:

(1)打标人员需不断的拿取和放置同步器总成,操作不便且劳动强度很大。

(2)打标过程中同步器总成晃动,使打印标识不清楚,影响打标质量。

图2 老式激光打标机

2 新型自动打标机特点

通过实践摸索,结合现有装配生产线的结构,设计了自动打标机,解决了老式激光打标机存在的问题,使同步器总成打标工序的质量、效率及劳动强度得到了改善。

2.1 自动打标机工作流程

(1)调整打标机打标位置、标头高度和标识内容,保证打印标识字迹清晰。

(2)选择自动打标机工作模式,设置打标间隔时间。

(3)工件从自动装配线传送带上传送到传动链上面。

(4)待传感器检测到工件到达打标位置时,定位气缸伸出,把工件固定好(此时传动链暂停)。

(5)打标机进行打标。

(6)打标完成后,定位气缸缩回,传动链开始运转。

(7)同步器总成从自动打标机传动链传送到涂油机传送带上,进行涂油工序。

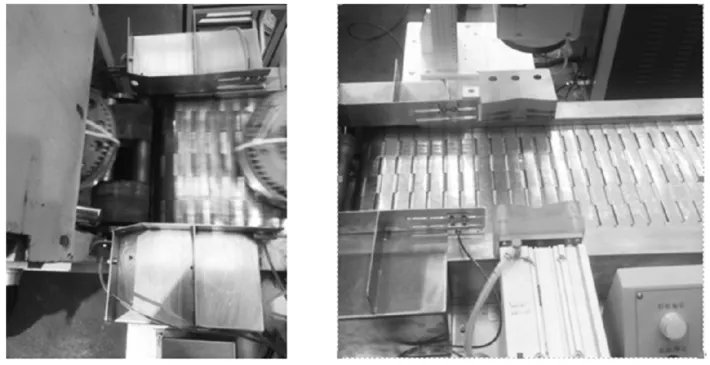

图3 自动打标机

2.2 自动打标机传送链优化

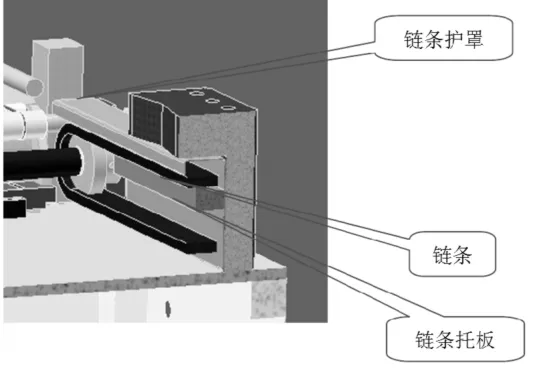

图4 传送链优化示意图

自动打标机传送链起支撑定位作用,长期承受同步器重力,且部分同步器尺寸大、重量大,导致自动打标机传送带链条松动,同步器定位不准,打标机标头距同步器距离发生变化,影响打标质量。我们采用链条托板支撑传送带链条,防止链条因承重下垂,确保同步器定位准确,打标清晰。

2.3 采用传感器确保定位准确,程序控制打标时间

自动打标机采用两组光电传感器组合控制自动装配线传送带和自动打标机传送链运动和停止,同时通过设置间隔时间和打标时间,保证同步器总成定位准确,打标清晰。

右侧传感器主要用于启动控制定位气缸动作的计时器,当传感器感应到同步器通过时开始计时,经过间隔时间后,定位气缸伸出,将同步器总成定位夹紧,进行打标;左侧传感器主要控制自动装配线传送带,当自动打标机处于打标状态,传感器感应到同步器通过时,自动装配线传送带停止。

图5 传感器分布示意图

2.4 设计工装,实现同步器全品种覆盖

由于不同同步器总成直径不同,对应的打标间隔时间也不相同,而我公司的同步器总成有上百种型号,尺寸范围Φ 70-Φ200mm,打标位置多种多样,且换产频繁。为保证同步器总成定位准确,我们对所有同步器总成尺寸进行总结、归纳,统计出各种直径所对应的间隔时间,并将其编制在作业指导书中,换产时,打标人员按照作业指导书输入间隔时间即可。

图6 打标工序作业指导书

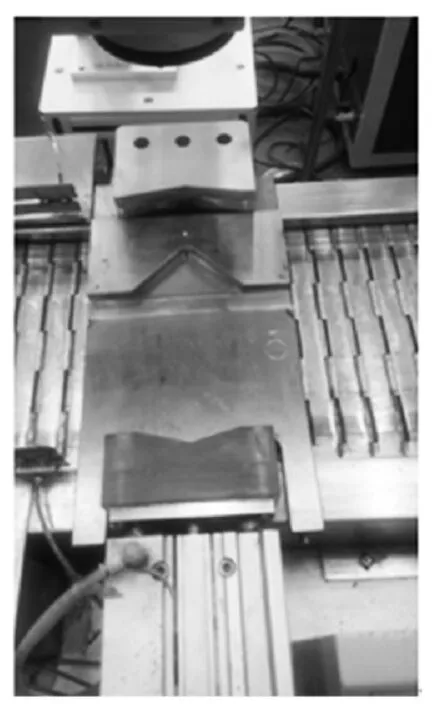

图7 定位板

目前采用自动模式打标的总成品种覆盖所有规格同步器总成的90%。部分同步器由于尺寸过小或打标位置太小,无法使用自动打标机自动进行打标,为实现同步器总成全覆盖,我们设计了四种打标模式和新工装,用其他三种模式对该类型同步器进行打标,现已将其编制在作业指导书中,便于指导打标人员操作。

2.5 优化系统速度,节约人力成本

图8 自动打标机效果图

自动打标机对同步器总成打标时,打标人员只需调整好标头,设定间隔时间和标识内容,对首件进行确认即可。因此该工位打标人员可由其他工位操作人员兼任,节省了人力成本,降低了打标人员劳动强度。由于同步器装配线为10人同时装配,打标频率为9S/个,为满足现场生产效率,我 们通过多次实验,对同步器自动装配线传送带和自动打标机传送链传送速度进行优化,同时对自动打标机打标过程进行优化,最终使打标频率提高至8S/个。

同时还增加工艺要求:为了避免打标时打在扎带和圆孔上,装配人员必须将同步器总成绑扎后以“一”字形摆放在流水线上。

3 结束语

本文介绍了我们结合现有装配生产线的结构,设计了自动打标机,使同步器打标工序实现自动化,打标质量得到很大的改善,保证了同步器质量追溯,同时节约了人力成本,提高了车间现场的生产效率,降低了操作者的劳动强度。