汽车电路模块化设计研究

王宜海

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

1 前言

随着汽车工业的高速发展,人们对汽车的安全性、舒适性和操作便利性及维修方便性要求越来越高。而支撑这些性能的是电子电气设备,导致汽车上电子电气设备越来越复杂,这些电子电气设备由不同的车身控制器控制,各车身控制器功能固定,造成现在汽车上车身控制器种类繁多,增加了汽车电路设计复杂程度和维修困难。本文探讨一种全新的电路设计方法,将各种车身控制器统一成一种,这种控制器中集成多种软件来实现不同的功能,将该控制器装在汽车上不同的部位可实现对应的功能,实现汽车电路模块化设计,降低汽车电路设计和维修的复杂性,提高了整车维修的便利性。

2 电路模块化设计方法

2.1 现有汽车电路设计方案简述

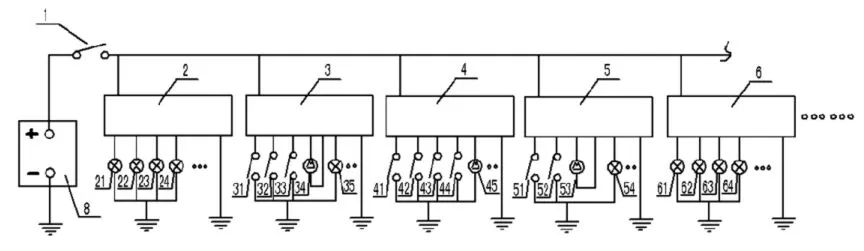

图1 汽车电路原理示意图

现有技术如图1 所示,包括点火开关1、前车身控制器2、左车身控制器3、中车身控制器4、右车身控制器5、后车身控制器6、蓄电池8。前车身控制器2 与前小灯21、近光灯22、远光灯23、前雾灯24 等车辆前部电器设备相连;左车身控制器3 与左车窗玻璃升降开关31、右车窗玻璃升降开关32、中控锁开关33、左车窗升降电机34、左门灯35 等车辆左部电器设备相连;中车身控制器4 与小灯开关41、近光灯开关42、远光灯开关43、雨刮开关44、雨刮电机45 等车辆中部电器设备相连;右车身控制器5 与右车窗玻璃升降开关51、右门触开关52、右车窗升降电机53、右门灯54 等车辆右部电器设备相连;后车身控制器6 与后小灯61、制动灯62、倒车灯63、后雾灯64 等车辆后部电器设备相连。

2.2 电路模块化设计方案

本文的汽车电路模块化设计方法 ,如图2 所示,在现有技术的基础上将前车身控制器2、左车身控制器3、中车身控制器4、右车身控制器5、后车身控制器6 都改成车身控制器7。车身控制器7 线束端口分为地址区71、信号采集区72 和负载驱动区73,地址区用于车身控制器7 判断自己被装配在哪个位置,从而应该实现对应的功能,车身控制器7 中除了自身的驱动软件外还集成5 个功能软件,5 个功能软件分别具有前车身控制器2、左车身控制器3、中车身控制器4、右车身控制器5、后车身控制器6 所应该实现的功能。信号采集区用于采集小灯开关、雾灯开关等各种开关状态,负载驱动区用于驱动对应的电器负载,如小灯、雾灯、雨刮器电机等。

其工作过程如下:

当司机上车接通点火开关1 后车身控制器7 上电,车身控制器7 自身的驱动软件采集车身控制器7 线束端口的地址区短接信号,通过该地址区的短接信号判断自己被装在哪个位置,从而调用5 个功能软件中的相应程序来实现信号采集区和负载驱动区对应的功能。

2.3 控制器电路原理

改进后的车身控制器电路原理如图3 所示,其中包括电源芯片9、MCU10 和驱动电路11,电源芯片9 将蓄电池8的电压转换后给MCU10 供电,MCU10 采集引脚71(1)、71(2)、71(3)、71(4)、71(5)、71(6)的高或低电平信号,经过MCU10 软件处理后控制驱动电路11 是否输出高电平驱动负责。

图3 改进后的控制器电路原理示意图

车身控制器7 线束端口地址区71 中有4 个引脚:引脚71(1)、引脚71(2)、引脚71(3)、引脚71(4),把地址区71 中的引脚定义如下:如果引脚71(1)和引脚71(2)通过线束被短接,71(2)引脚变成低电平,MCU10 采集到71(2)引脚变成低电平后,MCU10 则判断该车身控制器7被装在前车身控制器2 的位置,执行5 个功能软件中前车身控制器2 对应的功能软件;如果引脚71(1)和引脚71(3)通过线束被短接,71(3)引脚变成低电平,MCU10 采集到71(3)引脚变成低电平后,MCU10 则判断该车身控制器7被装在左车身控制器3 的位置,执行5 个功能软件中左车身控制器3 对应的功能软件;如果引脚71(1)和引脚71(4)通过线束被短接,71(4)引脚变成低电平,MCU10 采集到71(4)引脚变成低电平后,MCU10 则判断该车身控制器7被装在中车身控制器4 的位置,执行5 个功能软件中中车身控制器4 对应的功能软件;如果引脚71(2)和引脚71(3)通过线束被短接,三极管Q3 截止,三极管Q4 导通,三极管Q4 导通后将引脚71(5)电平拉低,71(5)引脚变成低电平,MCU10 采集到71(5)引脚变成低电平后,MCU10 则判断该车身控制器7 被装在右车身控制器5 的位置,执行5个功能软件中右车身控制器5 对应的功能软件;如果引脚71(2)和引脚71(4)通过线束被短接,三极管Q1 截止,三极管Q2 导通,三极管Q2 导通后将引脚71(6)电平拉低,71(6)引脚变成低电平,MCU10 采集到71(6)引脚变成低电平后,MCU10 则判断该车身控制器7 被装在后车身控制器6 的位置,执行5 个功能软件中后车身控制器6 对应的功能软件。

电阻R16、R17、R18 组成低边采集电路,图3 中只例举了一个低边采集电路,低边采集电路的个数可根据实际需要采集的信号确定。图3 中只例举了一个高边驱动电路11,高边驱动电路的个数可根据实际电器负载个数确定。

3 结束语

汽车电路模块化设计结合了汽车EE 架构的发展趋势,将现用的分布式离散功能型ECU 整合成域控制型ECU,目前还存在成本高的问题,已匹配在某重型全驱卡车上进行试验验证,是对汽车电路模块化设计的探索。