数控铣削加工中基于常见特征的宏程序应用研究

赖文辉

进行数控铣削加工之时,选用的加工程序是十分重要的。相较于CAM软件来说,宏程序的优势更为显著,其灵活程度较高,而且适应性更强。熟练掌握宏编程技术可以快速高效完成数控加工程序的编制,提高生产效率,同时也拓展了更为丰富的编程思路。

当前加工领域的编程已经普遍采用了CAD等软件来辅助进行,程序大多直接利用程序绘制出路径,然后再利用程序编写出相关参数和控制指令,这样搭配出的程序控制指令明确、简介,操作也非常的方便,后期也更容易直接在程序的基础上进行升级、优化和变更指令。而且机床在执行此类程序时,比执行CAD/CAM软件生成的程序更加快捷,反应更迅速。数控机床对于一些形状复杂但却有一定规律的零件,例如椭圆、抛物线、双曲线等进行加工时,可通过利用数控原理中数学计算,应用宏程序进行编制程序代码,可实现准确的自动加工。

1 宏程序及铣削加工

1.1宏程序概述

当前宏程序的快速发展推动编程领域的持续进步,越来越多的程序编写和指令组合都是通过计算机自动分析完成,在一定程度上降低了人工编程的占比,也降低了人工编程的繁重工作压力,不过自动化的编程和宏定义需要提前设计出大量的基础命令,并且编写的程序相对结构复杂、僵化,很难灵活的进行参数校正与修改,所以还是需要人工编程来相互配合,这样才能实现各种现实场景的加工程序编写与控制。而编写好了基础的宏程序模块之后,编程人员在进行指令组合与程序编制的时候也更为快捷,很多时候只需要直接调用所需的模块即可,然后利用关联指令或者是选择指令进行条件赋值。比如在实际的切削加工过程中,不同的切削路径其实都可以分解为曲线、直线等路径,然后曲线有不同的曲率与弧度,这些不同的程序都是可以提前制定好模块然后利用模块组合形成切削路径的,并且还可以设置不同的切削工具,这样即可灵活的组合宏程序。

对普通程序进行编制时,通常要确保具体数值具备功能字。比方说,G00Z5即是为5赋予了功能字Z。从宏程序的编程来看,其可以使得变量获得功能字,简单来说就是对变量所代表的数值予以改变,进而使得程序功能切实达成。在进行编程的过程中,程序人员必须要对宏指令有切实的了解,但宏程序则不需要强记。对宏程序、普通程序予以比對可知,两者间的差异是显著的,从用户宏程序本体来看,可以使用变量,并对其赋值,而且变量间是能够运算的,程序能够实现跳转。普通程序则只能够将常量予以确定,却无法进行预算,这样一来,程序只可以按照既定顺序执行,跳转无法完成,这就导致功能的灵活性较低。用户宏功能能够使得数控机床的性能有一定程度的提升,对工件进行加工时,将宏程序予以充分应用,可使得加工效率提高很多。

1.2铣削加工误差分析

1.2.1斜面的加工误差分析

图1加工斜面残余高度示意图

图1是球头铣刀加工斜面残余高度的示意图,α是加工斜面的倾斜角度,相邻两球头刀的球心分别是B点、C点,两球头刀的交界点为A点。球头刀的加工斜面接触点为M点、N点,两球头刀运行轨迹差为h,也可以称作为道具的切入深入。通过图1可以看出:

相邻刀具在竖直方向的加工高度差为:

通过上面这一公式可以看出,会影响到球面加工残余高度参数的因素主要包括有:球头刀的尺寸大小、加工斜面的倾斜度大小以及两个刀轨的垂直高度差。在加工的时候,因为道具规格参数以及待加工斜面的倾斜度都是特定的数值,所以,为了保证加工的精度,需要对刀具的高度差进行控制,确保加工深度的精准性。在宏程序编程中,需要充分考虑待加工斜面的实际倾斜度,尽可能选择型号较大的刀具,从而实现对加工深度以及其他各种加工变量的控制,使产品的加工精度以及加工效率得到进一步的提高。

1.2.2圆弧面的加工误差分析

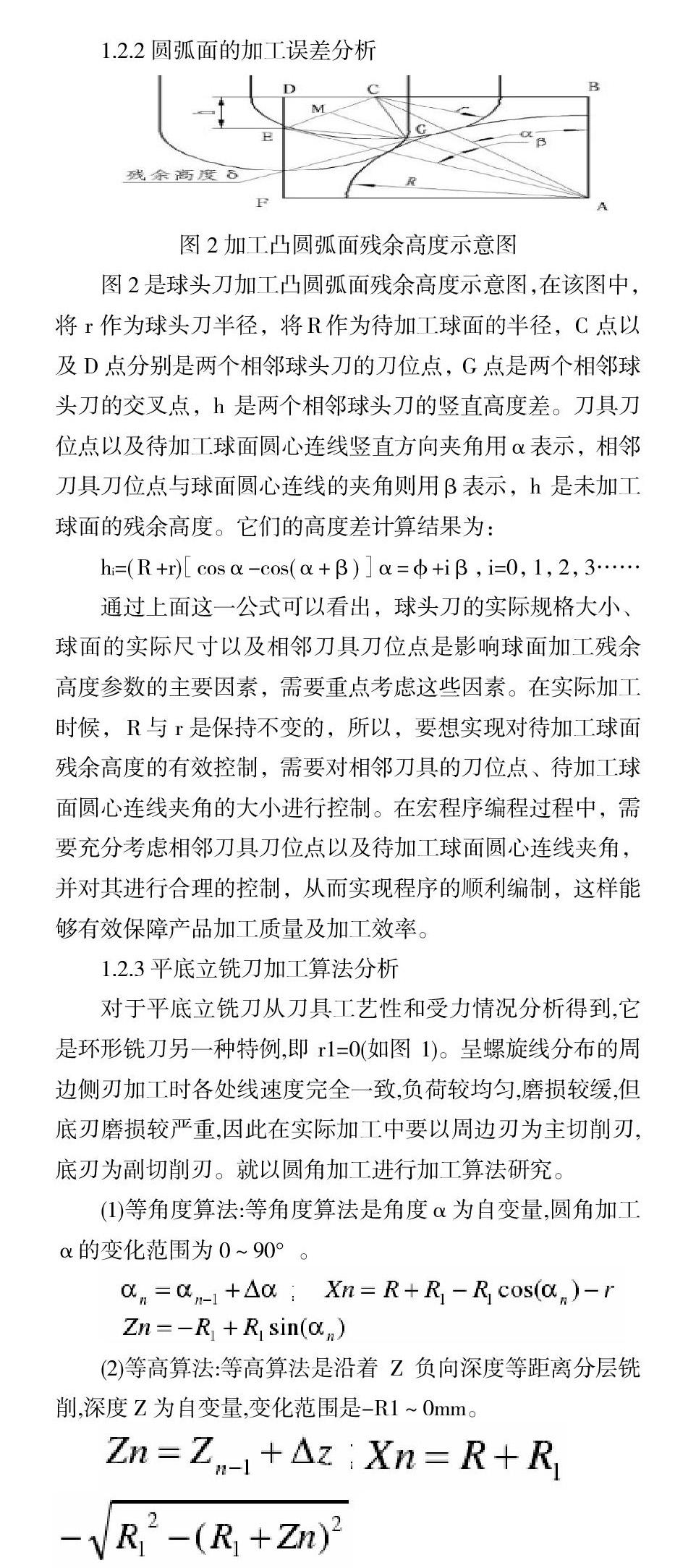

图2加工凸圆弧面残余高度示意图

图2是球头刀加工凸圆弧面残余高度示意图,在该图中,将r作为球头刀半径,将R作为待加工球面的半径,C点以及D点分别是两个相邻球头刀的刀位点,G点是两个相邻球头刀的交叉点,h是两个相邻球头刀的竖直高度差。刀具刀位点以及待加工球面圆心连线竖直方向夹角用α表示,相邻刀具刀位点与球面圆心连线的夹角则用β表示,h是未加工球面的残余高度。它们的高度差计算结果为:

hi=(R+r)[cosα-cos(α+β)]α=φ+iβ,i=0,1,2,3……

通过上面这一公式可以看出,球头刀的实际规格大小、球面的实际尺寸以及相邻刀具刀位点是影响球面加工残余高度参数的主要因素,需要重点考虑这些因素。在实际加工时候,R与r是保持不变的,所以,要想实现对待加工球面残余高度的有效控制,需要对相邻刀具的刀位点、待加工球面圆心连线夹角的大小进行控制。在宏程序编程过程中,需要充分考虑相邻刀具刀位点以及待加工球面圆心连线夹角,并对其进行合理的控制,从而实现程序的顺利编制,这样能够有效保障产品加工质量及加工效率。

1.2.3平底立铣刀加工算法分析

对于平底立铣刀从刀具工艺性和受力情况分析得到,它是环形铣刀另一种特例,即r1=0(如图1)。呈螺旋线分布的周边侧刃加工时各处线速度完全一致,负荷较均匀,磨损较缓,但底刃磨损较严重,因此在实际加工中要以周边刃为主切削刃,底刃为副切削刃。就以圆角加工进行加工算法研究。

(1)等角度算法:等角度算法是角度α为自变量,圆角加工α的变化范围为0~90°。

(2)等高算法:等高算法是沿着Z负向深度等距离分层铣削,深度Z为自变量,变化范围是-R1~0mm。

2 宏程序在粗精铣孔和铣螺纹等典型特征中的应用

在零件加工完成之后,孔的加工以及螺纹加工基本上是所有零件加工都必不可少的,如果是尺寸低于30毫米的孔,在选择开孔加工方式的时候,可以选择钻孔以及镗孔加工方式。而如果是尺寸大于30毫米的孔,数控系统则会采用螺旋铣孔加工方式。不过,在采用螺旋铣孔加工方式来进行开孔加工的时候,加工余量非常大,需要大量的刀削才能顺利完成,同时,程序的编制也比较复杂,工序较多,容易出现编程错误现象。而通过对宏程序的应用,可以充分利用宏程序所提供的循环语句、选择分支以及自程序调用语句等功能,来实现对各种变量的有效运算,从而保证变量运算结果的准确性,为编程提供准确的依据。此外,通过对宏程序的应用,还可以有效减少甚至免除数值计算,可以有效保障编程准确性以及编程效率,非常符合上述工艺的加工要求。在实际加工的时候,如果切削余量比较大,需要对切削参数进行调整的时候,可以充分利用宏程序,只需要对切削参数值的大小进行适当的调整,就可以实现切削余量的减小。如果采用其他方式来生成粗加工程序的话,往往都需要对程序进行重新编制,会大幅增加编程量。因此,在遇到上述情况时需要加强对宏程序的应用,从而减少程序编制工作量,提高工作效率,使宏程序的优势得到更充分的发挥。

3 编制宏程序需注意的问题

角度增加与工件加工的质量是存在紧密关联的。对宏程序进行编制的过程中,必须要对变量种类、变量特性予以重点关注,不能随意使用。另外来说,局部变量、系统变量、公共变量之间的区别是显著的,三者的不同点主要体现在用途、性质等方面。在系统中并没有对其实际的用途予以规定,因而广大用户在使用时就可依据切实需要来使用。系统变量与公共变量正好相反,其用途已经固定。

4 结语

综合上述分析可知,宏程序能够极大的提升铣削工业水准,随着宏程序得到了有效的应用,极大地简化了零件的计算和编程过程,减少了编程的数据量,程序阅读更为简便,并能够依据需要进行适当修改,这样就可满足规格、尺寸不一的零件加工。宏程序由于允许使用变量编程,而设置不同的参数变量,不仅影响加工的精度,而且还影响着程序的数据量和加工的效率。所以必须不断探索宏程序的应用方法及技巧,从而提高宏程序的应用效果,进而有效的提高数控铣削加工的质量,持续的推动我国基础工业的发展。

(作者单位:福建龙岩技师学院)