烧结机漏风率在线监测系统的设计与实现

(1.青岛大学 机电工程学院,山东 青岛 266071;2.青岛理工大学 机械工程学院,山东 青岛 266520; 3.山东国舜建设集团有限公司,山东 济南 250307)

抽风烧结工艺是目前铁矿粉造块的主要方法,广泛应用于冶金行业[1]。烧结过程中,由于烧结机设计、设备磨损老化等因素,造成烧结机系统漏风,从而降低烧结机产量及烧结矿质量[2]。数据表明,目前国外烧结机漏风率有的已经降到了30%以下,而国内钢铁厂家的漏风率大多在45%~60%[3-4],青岛特钢烧结机漏风率目前在50%以上。国外一些烧结厂的实践证明:烧结机漏风率每减少10%,烧结矿可增产6%,每吨烧结矿可减少电耗2 kW/h,每吨减少焦粉1 kg的使用,铁矿成品率提高1.5%~2.0%[5]。在烧结生产过程中,对烧结机漏系统主要风部位的漏风率进行漏风率在线监测,针对漏风加剧的部位,及时对设备进行检修、维护或者更换,可以有效降低烧结过程的能耗,节约生产成本,提高烧结矿质量,增加生产效益。

1 检测原理

1.1 氧含量法

烧结机漏风率在线监测系统的检测原理采用氧气平衡法[6](下称氧含量法)进行测定及分析,如图1所示。

图1 氧含量法示意图

其原理是假定风箱系统无漏风,则进入风箱系统的废气氧气量——篦条下废气的氧气量,等于离开系统的废气氧气量——风箱下部的废气氧气量。由于系统漏风的存在,进入系统的废气混入一定量的空气,所以进入系统的氧含量随之变化,由此可建立系统氧含量平衡[7-8]方程式:

V1×O2+V2×21%=(V1+V2)×O2

(1)

式中,V1为炉篦下气体体积流量(m3/min);V2为系统漏风气体体积流量(m3/min);(V1+V2)为大风箱下部气体体积流量(m3/min);O2为炉篦下风箱气体中氧气含量(%);21%为漏入的空气中氧气含量;O′2为烟道上风箱气体中氧气含量(%)。

由式(1)可以得出系统漏风气体体积流量:

(2)

定义系统漏风率为

(3)

1.2 氧含量法在线监测原理

烧结机漏风率在线监测系统的设计原理是利用氧含量传感器在线采集烧结机炉篦下和风箱下部的的氧含量数据,通过通信技术将数据输送到计算机[9-11],经过所设计的软件对数据进行处理,在系统界面上显示实时的漏风率数据,根据每组风箱的漏风率特征系统做出判断,一旦某个风箱的漏风率数据超出与之对应的范围,则系统发出报警信号,及时通知管理员,以便工作人员采取有针对性的降低漏风率的措施。

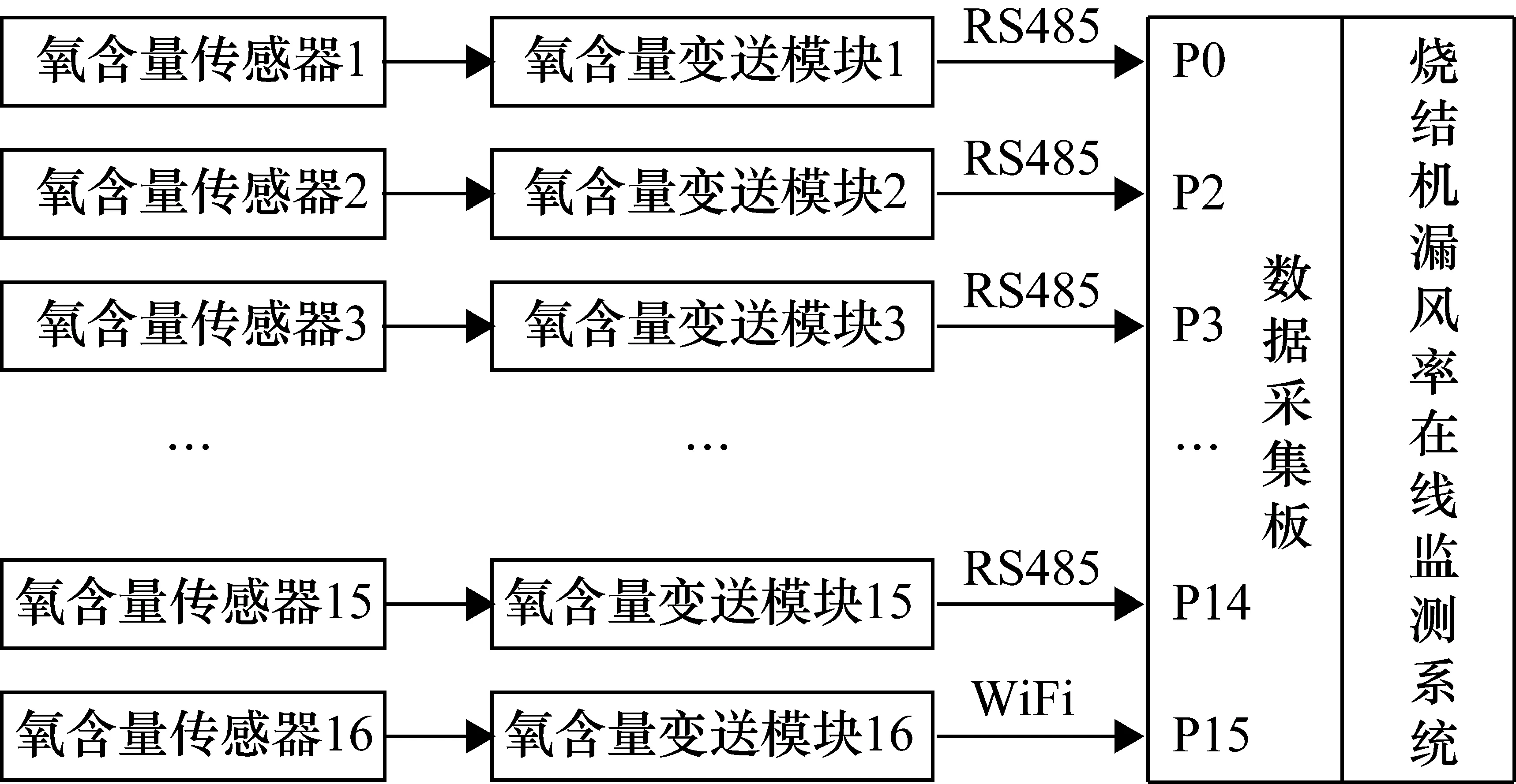

在线监测系统的设计方案如图2所示,系统为了实现对青岛特钢烧结机的15个风箱漏风率进行在线监测,需要采集每个风箱位置的两组氧含量数据,分别是风箱上部篦条下的氧含量和风箱下部的氧含量。为此系统通过16个氧含量传感器采集氧含量数据,氧含量传感器1~15固定安装在风箱下部,氧含量传感器16安装在移动的台车上,烧结过程中台车以1 m/min的速度往前运动,依次采集15个风箱篦条下的氧含量数据。由于传感器16跟随台车运转,所以需要对此台车进行定位,系统采用接近开关获取台车的位置,在传感器16经过每个风箱正上方时,系统采集此风箱对应的两组氧含量数据,完成对此风箱的漏风率检测。台车运转时往前运动,系统依次检测15个风箱的漏风率数据,定义台车运转一周为周期T,则系统在T时间内完成对每个风箱漏风率的一次测量。

图2 在线监测系统的设计方案

2 系统硬件设计

2.1 传感器的选型

2.1.1 氧化锆氧气含量分析仪

为获取烧结烟气中的氧含量数据,系统选用氧化锆氧气含量分析仪作为数据采集端,该仪表可对燃烧过程中所产生的氧气含量进行快速、正确的分析,实用可靠[12]。分析仪由氧化锆探头和氧量变送器组成。氧化锆探头为插入式法兰安装,氧量变送器通过RS485接口输出信号,对应可检测的氧含量范围为0~20.6%,被检测烟气温度最高可达1300 ℃。

在安装和配置好系统硬件后,氧含量传感器的探头深入炉篦下,氧含量传感器的测量误差受测量环境的影响较小,主要的误差来自传感器的系统误差。系统误差对漏风率存在一定的影响,但是只要漏风率稳定在相应的范围内,系统判断风箱没有漏风加剧的情况,则并不需要工作人员采取措施。只有当风箱漏风率发生明显变化时,系统才会发出报警,所以氧含量传感器的误差对监控系统功能的实现并没有影响。

2.1.2 接近开关

系统氧含量传感器在采集篦条下氧含量数据时,需要对传感器是否位于风箱正上方进行判断,接近开关是适用于此的理想选择。当金属检测体接近开关的感应区域,开关就能无接触地迅速发出电气指令,使开关动作,从而给计算机(PLC)装置提供控制指令[13],它能准确反映出运动机构的位置,动作可靠,性能稳定,频率响应快。为适应烧结机生产台车运转的环境,系统选用电感型接近开关,该接近开关的工作电压为15~30 V,检测距离为2~20 mm,输出的模拟信号为4~20 mA,接线方式为端子连接,具有浪涌、短路、反极性和过载保护等特性。

2.2 数据采集模块的设计

考虑到监测系统的需要和单片机的特点,选择嵌入式单片机系统[14]进行氧含量的数据采集。系统采用的是基于ARM®Cortex®M处理器内核的32位闪存微控制器STM32,该芯片上提供了丰富的软硬件辅助工具,集成了32~512 KB的Flash存储器,6~64 KB的SRAM存储器,为氧含量数据的采集、处理和存储提供支持。同时该控制器集成12通道DMA控制器;3个12位的μs级的A/D转换器(16通道),具有双采样和保持能力,以及丰富的I/O端口方便数据的传输。

氧含量传感器与数据采集板的连接方式选择如图3所示。在烧结生产过程中,烧结机风箱的位置固定不动,风箱下部的传感器距离生产车间办公室约为60 m,要对风箱下部的15个氧含量传感器进行数据采集,可选用能在远距离条件下以及电子噪声大的环境下能有效传输信号的RS485[15]总线;而烧结机台车始终处于运转状态,故氧含量传感器16无法使用RS485总线连接,为实现无线传输,在线监测系统选择使用WiFi模块将传感器16与数据采集板连接。

图3 系统结构的设计图

2.3 对台车的改造

在采集烧结机台车炉篦下烟气中的氧含量时,为了安置氧含量传感器,需要将台车车轮上部铣孔并焊接法兰盘结构[16]。氧化锆氧含量传感器通过法兰盘固定在台车上,传感器的金属端部为接近开关的检测体,接近开关的感应装置安装在15个风箱的上方,连接A/D转换器,转换器采用RS485总线与数据采集板扩展板相连。当固定氧含量传感器的台车经过风箱的正上方时,系统开始采集对应风箱的氧含量数据。

3 系统软件设计与实现

3.1 系统开发平台

由于Visual Studio.NET具有强大且先进的数据库工具、强健而灵活的软件建模、高效的体系结构指导、关键的测试功能和集成的源代码控制等优势,极大减小了系统功能实现的难度[17]。因此在软件的开发中选择了面向对象的程序设计语言,通过Visual Studio 2017开发环境,完成了系统整体功能的实现。

3.2 系统软件设计

烧结机漏风在线监测系统的功能核心由现场监测和数据管理两个部分构成的。现场监测部分主要采集及汇总现场篦条下氧含量及风箱上部氧含量数据,并将采集到的氧含量数据和处理得到的漏风率显示在计算机界面上,同时还包括监测漏风率突然加剧的报警功能;数据管理部分的主要功能是分析管理采集到的数据,输出报表和查询相关历史数据等。将这两部分有机结合在一起,才能实现整个监测系统的功能[18]。

监测系统的现场监测部分在一个周期T内的工作流程如图4所示。系统开机后,首先进行系统的初始化,当固定氧含量传感器16的台车运行到1号风箱正上方时,接近开关响应,系统开始工作,采集1号风箱对应的篦条下氧含量和风箱下部氧含量两组数据,从而得到1号风箱的漏风率数据,如果漏风率超过所设置的范围,则系统报警,提示工作人员进行操作,同时系统继续等待下一风箱的接近开关响应,进入下一风箱的漏风率检测,直至检测完成最后一个风箱,则系统完成一个周期内对每个风箱漏风率的一次测量。

图4 一个监测周期内的程序流程图

3.3 系统的应用情况

烧结机漏风率在线监测系统的设计界面如图5所示,图线选择部分默认选择1号风箱,选择数据项即可在图线框显示所选择的数据。

软件风箱栏按钮决定图线栏X轴的坐标,风箱按钮选择1~15号风箱时,X轴坐标为时间;风箱选择ALL按钮即选择所有风箱时,X轴坐标为1~15号风箱。数据栏分别为炉篦下氧含量、风箱下部氧含量和漏风率三组数据。烧结机漏风率在线监测系统程序运行时,能够直观地显示各风箱的氧含量及漏风率数据,并记录数据,提供历史数据查询、生成报表、报警记录查询等功能。

图5 系统界面的设计图

为进一步分析青岛特钢烧结机各风箱漏风的现状及规律,将上述时刻烧结机漏风率在线监测系统检测到的漏风率数据调取出来,得到烧结机各风箱的漏风率如表1所示。

表1 烧结机风箱漏风率检测结果 单位:%

通过对表1分析可得,青岛特钢烧结机机头处的1号和2号风箱及机尾处的14号和15号风箱漏风严重,主要原因是目前青岛特钢烧结机机头机尾密封采用的是四杆配重式技术,由于积灰生锈导致传动副阻力增大、杆件受热变形等原因,使得密封效果下降。同时系统界面提示8号风箱漏风异常,经工作人员检查,发现8号风箱固定螺栓脱落造成漏风加剧,经工作人员及时更换,系统漏风恢复正常。

4 结论

① 烧结机漏风率在线监测系统的设计,实现了对烧结生产过程中风箱漏风的在线监测,及时反映了烧结机漏风率的变化,方便了工作人员及时采取降低漏风率的措施。该系统在青岛特钢烧结机上经过运行调试,结果表明烧结机系统漏风率由43%降低到了28%,可以有效提高烧结生产的能源利用率和烧结矿质量,提高生产效益。

② 目前系统仅对烧结机的风箱段进行漏风率监测,应用此系统同样可以实现对烧结系统烟道漏风、除尘器漏风的在线监测。烧结机漏风率在线监测系统使得烧结机漏风可视化,对于推动钢铁行业绿色发展,具有一定的推广价值。