紧急切断阀过流切断性能校验系统研究

张春波, 朱海清, 侯冀川2, 张诗勇2, 邢熙权, 张 雄

(1.江南大学 机械工程学院,江苏 无锡 214122; 2.广东省特种设备检测研究院 东莞检测院,广东 东莞 523112)

紧急切断阀是汽车罐车中重要的安全附件之一,其过流切断性能(以下简称过流性能)能保证在汽车罐车发生意外火灾等突发状况下,实现自动切断,减少人员伤亡和财产损失。

国标GB/T 22653-2008《液化气体设备用紧急切断阀》中对紧急切断阀过流性能要求是紧急切断阀出口介质流量达到额定流量时,阀门应能自动关闭,介质流量与额定流量误差允许在±10%之间[1]。现在大多数对紧急切断阀的校验都停留在外观检查和解体检查,国内很多研究对其性能试验无法解决,总结为以下三点:

① 对紧急切断阀的过流切断的原理没有详尽的分析和理解;

② 对紧急切断阀的夹紧方式没有优化改进,夹紧力受力不均,拆卸笨重麻烦,无法实现良好的密封条件;

③ 实际工况条件和理想条件有一定差距,仿真结果与实际测试实验效果存在较大误差。

因此,从过流性能的切断原理分析,解决夹紧机构的优化,研发出一套过流性能校验的校验测试系统,实现对汽车罐车紧急切断阀性能试验快速有效的校验和判定,获得保证过流性能的校验可靠性技术关键。

1 紧急切断阀过流性能分析

1.1 紧急切断阀过流切断原理

对作用在过流阀瓣上下表面的任意两点进行分析(如图1所示),由于阀瓣上下表面的液位差几乎为零,因此可以忽略阀瓣上下表面的重力势能对过流阀瓣的影响。

图1 过流切断原理图

当汽车罐车外接的管路意外破裂时,损坏处的流量迅速增大,在截面面积几乎不变的情况下,破裂处介质流动速度增大。当速度增大时,阀体下腔的静压会随之减小;而阀体上腔中始终充斥着装卸介质,这就导致上下阀腔之间产生了静压差并作用在过流阀瓣上。外接的装卸管路失去背压、破裂处的流量增大到一定的值,作用在过流阀瓣上的压力和大弹簧力一起压缩小弹簧,使得过流阀瓣向下运动并死死密封紧急切断阀的入口处,防止液化气体的进一步扩散流出,实现了紧急切断阀的过流切断。

1.2 紧急切断阀过流性能校验原理

与传统校验的人眼观察压力表和流量计示数不同,采用电磁流量计和压力传感器进行监测和测量实时数据。如图2所示,校验系统由两部分组成,分别是下位机的数据采集系统和上位机的数据管理系统。下位机系统主要是由采集模块和测控模块组成。在液相循环管路系统中安装电磁流量计和压力传感器,采集流量实测值和压力实测值,组成数字化采集模块;PLC测控模块将接收到的实测值进行处理、转换、传输。上位机系统主要是由操作软件系统和数据库组成。操作软件系统负责校验信息的录入、COM口的选择、串口的打开、校验数据的实时显示;数据库主要是将录入的校验信息和校验结果存储,对已经校验的数据提供查询功能[2-4]。上下位机之间是通过RS232进行无协议串口通信的。

图2 校验系统原理图

2 过流性能校验的下位机数据采集系统

2.1 夹紧结构设计

在校验过程中,需要将紧急切断阀夹紧密封,保证其在罐装气体和液体时不能泄漏,如果不能准确夹紧,那么流量计和压力传感器的测量精度就会产生一定的误差,这将大大影响校验的效果和准确性,不能实现精准校验。现在的夹紧机构都存在夹紧力不足、夹紧块受力不均、夹紧笨重、拆卸麻烦等问题。因此,对校验紧急切断阀的夹紧台进行优化设计,解决上述存在的问题,既能满足夹紧要求,又能实现轻便快拆。图3为夹紧台的结构三维图,其分别由夹具、定距管、导向杆、弯头、法兰垫、定距托盘、M16×1.5螺栓和液压微型单元组成。

图3 夹紧台的结构三维图

在传统校验中,紧急切断阀的固定依靠的是螺栓连接,由于每一次校验都需要拆卸和锁紧螺栓,这样的校验不仅麻烦、降低工作效率,还存在着不可避免的泄漏问题。所以夹紧台采用压入式夹紧,通过计算、校核夹具的抗弯强度,能够保证其抗弯要求,夹紧力的大小由液压微型单元提供,由于夹具是整体式设计,所以不存在夹具夹紧力不均的问题,同时在紧急切断阀与夹紧台面接触的中间加入法兰垫和密封圈实现夹紧后紧密密封,由于汽车罐车上常见的紧急切断阀的大小是公称直径DN25和DN50,所以通常需要配置两块法兰垫。

紧急切断阀入口处与气液两相循环管路系统相连,因此,采用定距管安装,用螺栓连接紧固在定距托盘和夹紧台面之间,保证弯头有足够的安置空间。液压微型单元工作时,活塞头向下动作,推动锁紧在横梁上的导向杆移动来保证夹紧力的大小,这样提高了校验的可靠性[7-10]。

2.2 PLC数据采集系统

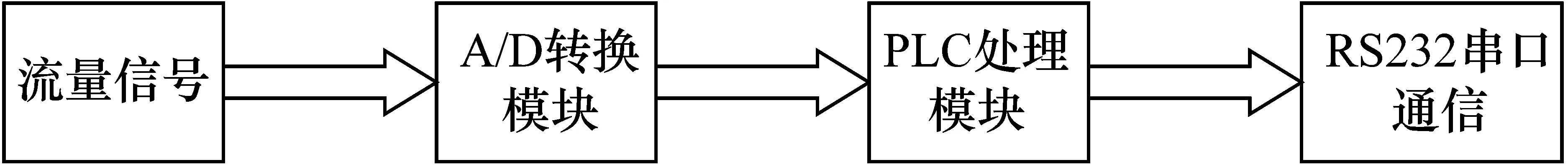

下位机数据的采集是以欧姆龙CP1L的PLC为测控核心的,接收电磁流量计和压力流量计的模拟信号进行采集、放大,转换成PLC能处理的数字信号,然后通过串口通信传输给上位机。PLC的数据采集系统主要分为4个模块(如图4所示),分别是数据采集模块、A/D转换模块、数据处理模块和串口通信模块。系统的主要工作是进行信号采集、数据转换、数据处理和数据传输。原理图如图4所示,通过监测流量信号,进行信号处理,然后将流量模拟信号进行A/D转换成数字信号,经PLC处理运算,通过RS232无协议通信将数据处理结果上传给上位机,由上位机显示、存储、生成校验报告等[5-6]。

图4 PLC数据采集系统原理图

3 过流切断性能校验的上位机管理系统

基于Windows操作系统,对上位机操作软件系统进行开发,采用C Sharp和SQL Server 2012作为其开发工具,上位机操作端软件系统的主要功能是提前录入待校验阀的相关参数、与下位机通信、显示实时曲线和实时流量值、存储校验数据。

C Sharp开发工具的主要优点是它不仅具有C/C++的强大功能,而且还有Visual Basic的便捷使用功能;而SQL Server 2012使用方便,具有良好的集成性和性价比,给数据的管理带来了灵活性。通过操作端软件系统与PLC的串口通信,上位机能接收数据,也能发送数据,还能显示实时数据变化,存储所需要的校验数据[11-14]。

4 实验验证

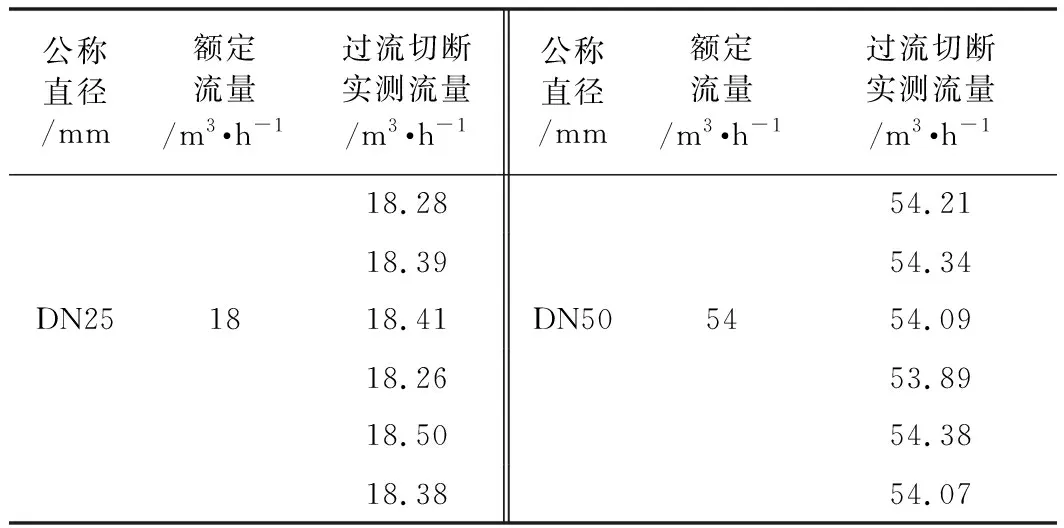

为了验证过流性能测试校验系统的可靠性,对校验系统进行试验并记录实测流量。在常温常压下分别对DN 25和DN 50 QGY43F-2.5型号的紧急切断阀进行过流切断性能试验,试验压力为2.5 MPa,额定流量要求分别是18 m3/h和54 m3/h。传统校验是通过人眼观察过流阀瓣关闭时流量计的最大流量。而测试校验系统是由微机测控系统控制,上位机界面显示得到的最大流量。由于每次试验介质用量颇大,所以每组实验重复3次,记录最大流量,如表1所示。

表1 QGY43F-2.5紧急切断阀测试校验系统试验

从表1的数据可以看出,由于人眼观察一瞬间的最大流量存在视觉滞后和反应滞后,传统校验测出的数据偶然性很大,波动性很大。而通过测试校验系统的实时监测、显示数据大小,并对数据进行最大值的筛选,发现测量的数据稳定性高,不存在偶然性的误差,说明此套过流性能校验测试系统的技术可靠性比较强。

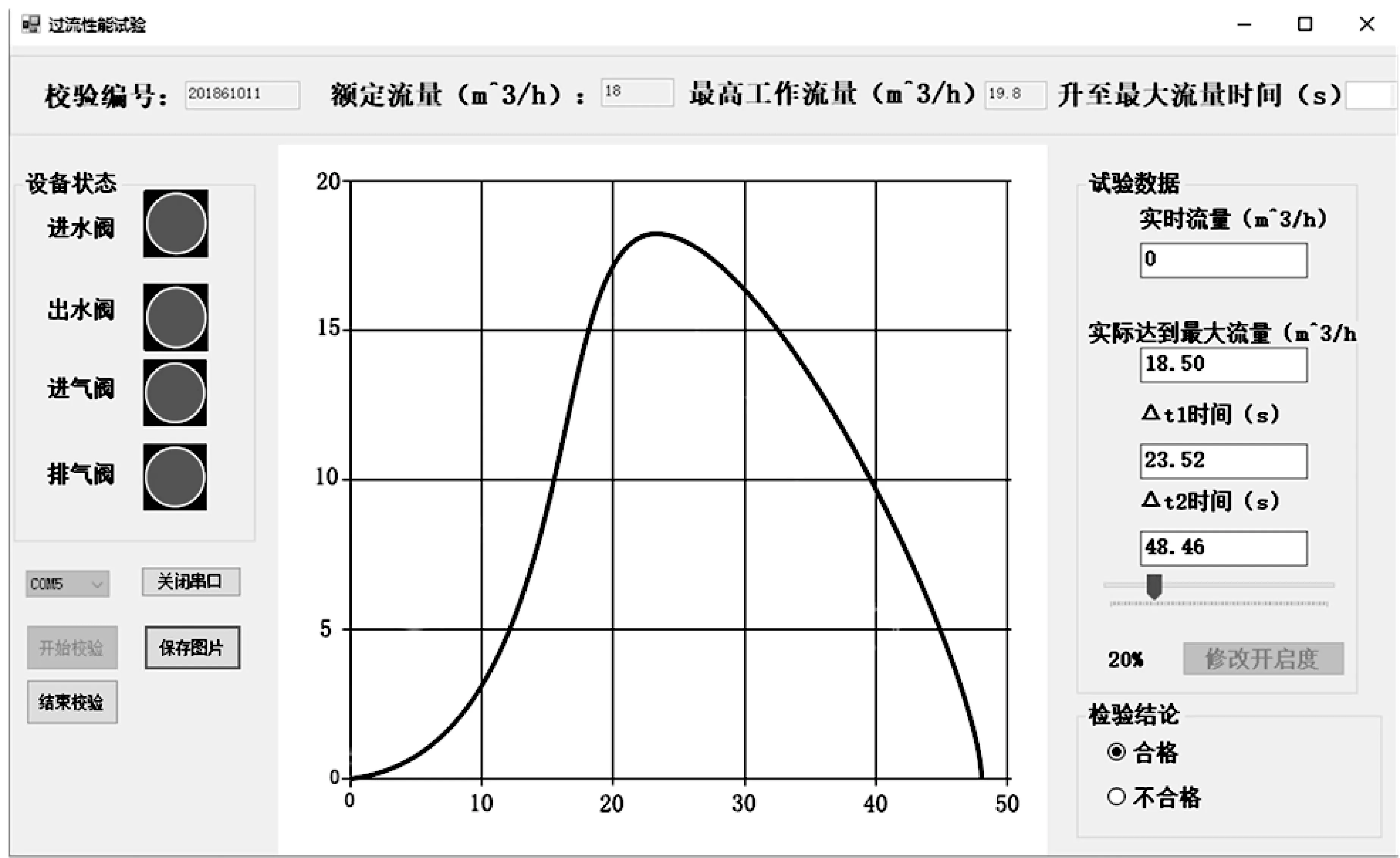

为了进一步确定测试校验系统的技术可靠性,选取公称直径为DN25的QGY43F-2.5型号的紧急切断阀的测试曲线。通过COM口选择,串口打开进行通信,填写待校验紧急切断阀的额定流量和最大误差范围等基本技术参数,生成校验编号,程序控制上位机的界面显示,PLC调试、采集实测数据。如图5所示,从测试界面可知,实测曲线的趋势走向和流量的实时变化清晰可见,测试界面自动记录实测流量并进行筛选得出最大流量值,到达最大流量的时间和校验的总时间也会被同时记录,最后有校验人员手动操作判别紧急切断阀是否合格。

图5 QGY43F-2.5紧急切断阀过流性能测试曲线

5 结论

① 从过流切断性能的原理出发,结合流体动力学和校验规程,分析了在发生意外险情时,介质流量超过额定流量后紧急切断阀是如何实现切断的,对过流切断有了明确的认知,为过流性能校验的研究奠定了基础。

② 对紧急切断阀的夹紧台进行优化设计,解决了夹紧力不足、夹紧笨重不易拆卸和夹紧受力不均等问题,提高了过流性能校验的可靠性和准确性,很好地保障了测试系统的精密度。

③ 过流性能校验测试系统在结合传感器技术、微机测控技术和计算机技术下,能够明显减少因人为误差导致的数据波动和数据不精确,大大提高了校验精度,可靠性强。